Proceso de Lixiviación

-

Upload

essneider-rivera-sanchez -

Category

Documents

-

view

302 -

download

5

description

Transcript of Proceso de Lixiviación

PROCESO DE LIXIVIACIÓN

La lixiviación es una etapa fundamental en un proceso hidrometalúrgico, que

involucra la disolución parcial o total del metal a recuperar desde una materia

prima sólida, en una solución acuosa mediante la acción de agentes químico. Esta

transferencia del metal hacia la fase acuosa, permite la separación del metal

contenido en la fase sólida, de sus acompañantes no solubles

ASPECTOS BASICOS PARA LA LIXIVIACIONLa selección de los diferentes sistemas de operación se realiza de acuerdo a

factores técnicos y económicos, algunos de ellos son:

Ley de la especie de interés a recuperar.

Reservas de mineral.

Caracterización mineralógica y geológica.

Comportamiento metalúrgico.

Capacidad de procesamiento.

Costos de operación y de capital.

Rentabilidad económica.

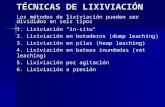

SISTEMAS DE LIXIVIACIONSe pueden clasificar de la siguiente manera:

Lixiviación de lechos fijos:

In situ

En botaderos

En pilas

En bateas

Lixiviación de pulpas:

Por agitación

En autoclaves

LIXIVIACION IN SITULa lixiviación IN SITU se refiere a la aplicación de soluciones directamente a un

cuerpo mineralizado.

Según la zona a lixiviar (subterránea o superficial) se distinguen tres tipos de

lixiviación in situ:

I: Lixiviación de cuerpos mineralizados fracturados situados cerca de

la superficie. (sobre las aguas)

II: Lixiviación aplicada a yacimientos situados a menos de 300 – 500

m de profundidad. (bajo las aguas)

III: Lixiviación aplicada a depósitos profundos, a más de 500 m. (bajo

el nivel de las aguas subterráneas)

Tipos de Lixiviación In Situ

LIXIVIACIÓN EN BOTADEROSEsta técnica consiste en lixiviar desmontes de minas de tajo abierto.y que debido

a sus bajas leyes (< 0.4% caso del Cu) no pueden ser tratados por métodos

convencionales. Este material,

generalmente es depositado sobre

superficies poco permeables y las

soluciones percolan a través del

lecho por gravedad. Normalmente,

son de grandes dimensiones, se

requiere de poca inversión y es

económico de operar.

LIXIVIACIÓN EN BATEATambién llamada lixiviación por percolación consiste en contactar un lecho de

mineral con una solución acuosa que percola e inunda la batea o estanque. Los

minerales a tratar deben presentar contenidos metálicos altos o muy altos Debe

ser posible lixiviar el mineral en un período razonable (3 a 14 días).

Trozos de tamaño medio con tonelajes suficientes de mineral percolable que

permitan amortizar la mayor inversión inicial.

Lixiviación en bateas

LIXIVIACIÓN EN PILAS Este método se usa para tratar minerales de mediana ley que no presentan

problemas de extracción. Estos minerales se colocan sobre una superficie de

terreno preparada. Se diferencia de la lixiviación de botaderos en que se emplea

mineral extraído de la mina procesado previamente, en vez de materiales de

desmonte o marginales. El tiempo de lixiviación es menor y su recuperación mayor

al de los otros métodos

OBJETIVOS DEL PAD O PILA DE LIXIVIACIÓN Contener el mineral para su procesamiento mediante lixiviación

Soportar adecuadamente el peso del mineral colocado

Evitar contaminación del suelo y pérdidas por fugas mediante la

impermeabilización de la superficie

Esquema de lixiviación en pila

El mineral procedente de la explotación, a cielo abierto o subterránea, debe ser

ligeramente preparado en una planta de chancado y/o aglomeración. El objetivo es

conseguir una granulometría controlada que permita un buen coeficiente de

permeabilidad.

Hay dos variables importantes que pueden presentar problemas en la lixiviación

en pilas; estas son: la permeabilidad y la percolación.

PERMEABILIDAD DEL MINERAL Esta variable se refiere a la capacidad de la solución lixiviante de penetrar a las

partículas de mineral, tal penetración puede tener lugar por los límites de grano o

través de las micro fracturas de las partículas del mineral .Comúnmente los

minerales exhiben grandes variaciones en permeabilidad algunos parecen ser

duros pero son porosos semejantes a una esponja y la solución lixiviante penetra

fácilmente a la roca, obteniéndose buenas recuperaciones.

Sin embargo, con otro tipo de rocas, la penetración de la solución lixiviante puede

ser completamente lenta; esto puede requerir chancado muy fino para exponer el

oro, o alternativamente puede requerir periodos de lixiviación largos y/o repetidos.

PERCOLACIÓN A TRAVÉS DE LA PILA

Esta variable es completamente diferente a la permeabilidad del mineral. La

percolación se refiere a la manera en la cual las soluciones fluyen por gravedad a

través de la pila. Una pila pobre en percolación puede llegar a ser inundada y las

soluciones lixiviantes pueden correr sobre los lados de la pila. La pila puede no

permitir suficiente solución para mojar el mineral, de modo que la lixiviación ocurre

sólo sobre las superficies extremas de las pila.

Este problema está relacionado al tamaño de las partículas en la pila

especialmente los finos (contenido de arcillas).

Estos finos pueden acumularse en algún nivel dentro de la pila, taloneándolo. En

casos extremos la pila puede ser inundada internamente y eventualmente puede

estallar a través de las inclinaciones de los lados, desparramándose toneladas de

mineral a través de los canales de colección de solución y en áreas cercanas a la

pila.

ASPECTOS TÉCNICOS PARA EL DIMENSIONAMIENTO DE UNA PILAEl dimensionamiento de la pila es claramente una función de la capacidad de

tratamiento, vale decir de las toneladas a tratar. Deben considerarse como

factores de importancia, los siguientes:

Altura de la pila: Determinada en laboratorio, bajo parámetros de

permeabilidad, fuerza de la solución lixiviación, alcalinidad protectora y

contenido de oxígeno. El oxígeno disuelto debe permanecer en la solución

de lixiviación hasta que ha percolado al fondo de la pila. Cuando la pila es

demasiado alta o gruesa, el oxígeno disuelto puede ser consumido antes de

que la solución pueda penetrar a las secciones más bajas.

Angulo de reposo del material: Bajo las condiciones de carga a la pila. Es

el ángulo de inclinación entre el talud de la pila y la base de apoyo (piso).

Este ángulo permite la estabilidad de los estratos o pilas de material en

función de su peso específico. Para un talud que está por encima de su

ángulo de reposo no se podría esperar que tenga cierta estabilidad.

Densidad aparente de la mena: Bajo condiciones de carga a la pila

DISEÑO DEL PAD DE LIXIVIACIÓNEl pad de lixiviación debe ser impermeable a la solución de lixiviación; debe ser

construido de manera que la solución que percola a través de la pila sea colectada

en un punto central.

Es necesario que el pad sea impermeable para así poder colectar la solución rica

y eliminar la posibilidad de pérdida de soluciones lixiviantes por la base y que

pueda contaminar algunas corrientes o aguas del subsuelo

Los materiales utilizados en la construcción de la base de las pilas incluyen

asfalto, hormigón, láminas de plástico, ripio compactada con bentonita y arcillas,

que se escogen según factores técnicos (tonelaje y altura de la pila, duración del

ciclo de lixiviación, etc.), pudiendo influir también ciertos factores locales

(disponibilidad de espacio, de materiales, etc.) y económicos.

COMPONENTES DE UN PAD 2.1.1. Substrato

Es el terreno preparado con pendientes del orden de 3 a 4% en una dirección,

hacia la poza de colección. En el caso de un pad en valle se puede llegar a tener

hasta 40% de pendiente. La superficie del sustrato debe de estar libre de piedras

angulosas tanto como sea posible que ocasionaran perforaciones en la capa

impermeable.

2.1.2. Finos de protección

Material sellante de arcilla compactada, totalmente exenta de elementos

perforantes, dado que sobre esta se debe acomodar suavemente la capa

impermeable (liner).La arcilla compactada evitará que se haganagujeros en la

manta de plástico requerida.

2.1.3. Base impermeable

Generalmente consiste de un material de plástico inerte a la acción de los agentes

químicos que mojarán su superficie. Su resistencia mecánica es suficiente para

resistir los esfuerzos a que será sometida, tracción y torque en carga y descarga y

compresión por el depósito de mineral; sus propiedades físicas y químicas le

permiten resistir las condiciones ambientales de temperatura y radiación solar

existente.

2.1.4. Tuberías de drenaje

Tuberías corrugadas y perforadas, las cuales también se ramifican de una troncal

en subtroncales y ramales, estos últimos se distribuyen espaciados

longitudinalmente sobre la capa impermeable y enterradas por el mineral,

destinadas a permitir una rápida evacuación de la solución una vez que esta

alcanza el fondo de la pila evitando la inundación de la pila (capas freáticas), y

permite la inoculación de aire por las zonas inferiores. Su espaciamiento se

calcula asumiendo que la tubería es una canaleta que a la salida de la pila está

llena hasta la 2/3 partes de su diámetro con el líquido recogido en su área de

influencia.

2.1.5. Ripio de construcción

Constituye la última capa superior de protección al revestimiento. Básicamente es

una capa de unos 20 cm de material, de apariencia diferente a la mena y que

además, reparte las presiones sobre la tubería de drenaje. Si presenta muy

buenas propiedades permeables puede llegar a sustituir las tuberías de drenaje,

aunque con peligro de embancamiento en el largo plazo y sin beneficio de

aireación inferior. Su granulometría debe ser entre 100% -3" y 100% -1 1/2".

2.1.6. Mineral Capa de material a lixiviar depositado en forma razonablemente suave, de

preferencia por medios que no produzcan un efecto de compactación ni

segregación de tamaños, hasta alcanzar la altura determinada.

Corte esquemático donde se muestran los componentes de un PAD de lixiviación de mineral.

3. Preparación y carguío de mineral Algunos minerales son naturalmente permeables a las soluciones de lixiviación, pero la mayoría no lo son y tienen que ser chancados antes de ser colocados al pad . Generalmente cuanto más fino se tritura el mineral, mayor será la extracción de oro y plata en la cianuración. Algunas pilas se impermeabilizan cuando el mineral se tritura más fino. La cal debe ser agregada al mineral antes de descargar sobre el pad y no debe agregarse en capas, pues esto podría impermeabilizar el mineral. El material puede ser depositado sobre el pad con correa, camión o cargador frontal. En los dos últimos casos, el mineral permanece más o menos homogéneo, pero el carguío con correa produce normalmente una segregación natural de tamaños (los fragmentos más grandes ruedan hacia abajo) con lo cual, la pila resultante queda con rutas preferenciales de percolación en las zonas de material grueso, y teniendo escasa penetración de la solución en áreas de baja permeabilidad donde se han concentrado los finos. 3.1. Segregación

Es la clasificación natural de tamaños de las partículas de un material durante el apilamiento. Sometidas a un mismo movimiento las partículas responden de distinta manera según su peso específico,forma, tamaño,etc. Los fragmentos grandes ruedan hacia abajo y los finos tienden a concentrarse en los declives y en la base de la pila,con lo cual se tendrá una distribución granulométrica heterogénea. La solución de lixiviación tiende a localizarse en las áreas que tienen buenas características de percolación, es decir el material grueso y originando escasa penetración de la solución en zonas de mala permeabilidad donde se encuentran los finos.

4. Sistema de riego de soluciones

La solución lixiviante se puede esparcir sobre la pila mediante goteo o aspersión. La densidad de riego varía normalmente en el rango de 5 a 10 l/hr.m2. La densidad de riego se ha definido previamente en laboratorio de acuerdo a la capacidad de drenaje del material, teniendo como consideración secundaria las concentraciones de las soluciones Las condiciones básicas de riego son: Permitir un riego tan uniforme como sea posible. Un tamaño de gota incapaz de provocar el lavado y arrastre de finos; por ejemplo desaglomerando el material. Velocidades altas de aplicación simplemente diluyen el grado de la solución rica. Un tipo y tamaño de gota requerido según las necesidades de evaporación. Estar construido por materiales resistentes a los agentes químicos y condiciones de operación.

4.1. Diseño de sistemas de riego

El sistema de riego debe estar construido con materiales resistentes a: Agentes químicos que se utilizan en la lixiviación como cianuro, cal, etc. Desgaste por el uso a las condiciones de operación. Condiciones climáticas de trabajo. Debe poseer un sistema de control que asegure un funcionamiento continuo, de acuerdo a los estándares establecidos, y además, entregando la máxima flexibilidad a la operación. El diseño de un sistema de riego debe cumplir con las normas estipuladas para los sistemas hidráulicos. Principalmente: Las pérdidas de carga o presión (cañerías, codos, válvulas, emisores, otros accesorios). Medidas de protección de las instalaciones, operación y ambiente. Accesos para la operación, control y mantenimiento. La instalación debe ser optimizada en su relación costo/beneficio.

4.2. Uniformidad de riego

La uniformidad del riego en una instalación dependerá de: La distribución de la presión en la red. Uniformidad de fabricación de los emisores. Obturaciones de los emisores (aspersor, gotero). Respuesta del emisor a la temperatura y presión del líquido. Variación de las características del emisor en función del tiempo. Efecto del viento (aspersores). Estado de la superficie a regar, (compactación, nivelación, etc.)

4.3. Tipos de riego

En la lixiviación de Oro en pilas, los métodos más importantes son el riego por aspersión y goteo.

4.3.1. Aspersión Puede decirse que se trata de un sistema en el que la superficie de la pila recibe la solución en forma de lluvia.

Prácticamente todos los terrenos pueden ser regados por aspersión. Es especialmente recomendable en: Suelos de textura gruesa (ROM). Cuando la disponibilidad del recurso hídrico no es limitante. Cuando se tienen aguas muy duras, y por lo tanto, incrustaciones. Cuando se requiere una buena oxigenación de la solución.

Los aspersores pueden ser clasificados por: Capacidad (tamaño boquilla). Tamaño de gota. Ángulo de riego. Ángulo de influencia. Giratorios o fijos. Sistemas portátiles o fijos

Ventajas con respecto al riego por goteo: Menor costo de instalación. Mayor simplicidad de instalación. Mayor versatilidad para el riego. Menor mantenimiento (soluciones sucias).

Desventajas: Menor precisión en la entrega de la solución, y por consiguiente mayor gasto de ésta. Mayor presión de trabajo que acarrea mayor riesgo de daño al equipo y más necesidad de energía por m3 de solución. Registra mayor pérdida por evaporación. El impacto de las gotas en la superficie produce una mayor compresión de la corteza. El modelo o forma de precipitación de un aspersor sobre el terreno es triangular y varía según la presión de trabajo. De aquí se desprende la necesidad de superposición de los aspersores para obtener una aplicación uniforme de solución sobre el área de riego. Espacios de un 60% del diámetro de humectación entre aspersores son generalmente satisfactorios. La uniformidad de aplicación del riego está afectada por la disposición de los aspersores sobre los laterales: Triangular Rectangular El viento desplaza las gotas de solución y modifica la distribución. Para disminuir el efecto del viento se puede: Disminuir el espaciado entre aspersores. Aumentar el tamaño de gota. Establecer ciclos de riego en función del viento. Regar solo de noche. El N° de aspersores deben limitarse de forma que la diferencia de caudal de entrega entre los aspersores extremos no exceda el 10%. Es recomendable comprobar la uniformidad del riego empíricamente. Lo que indican los fabricantes está medido sin viento y en condiciones que pueden ser distintas a las reales de cada caso.

4.3.2. Goteo El sistema de riego por goteo consiste de tuberías delgadas, fabricadas de un material de alta densidad, las cuales tienen unos emisores o goteros, las que tienen dos partes, una interior y una cubierta o funda. El interior es esencialmente un tubo hueco cuya pared exterior tiene un laberinto de pasajes y canales, llamado camino tortuoso. Este laberinto está especialmente diseñado para mantener un flujo determinado a través de él, que sea poco sensible a las variaciones de presión. La cubierta es también un tubo hueco cuyo diámetro interior encaja exactamente alrededor del camino tortuoso del lado exterior del tubo interior, completando el gotero. Como la solución fluye a través del interior del gotero a una presión de 20 PSIG, solo algo de la solución logrará atravesar el camino tortuoso y saldrá hacia el exterior en forma de gota. Una serie de goteros, ubicados a intervalos establecidos en un sistema de tubería de polietileno, conectada a una línea troncal de solución distribuyen el flujo de solución sobre la superficie del terreno. Estos sistemas aplican solución con caudales bajos por cada punto de emisión en los cuales se produce la disipación de una gran cantidad de energía por lo que el líquido sale gota a gota. Las características principales que se deben tener presentes en la selección de un emisor son: Caudal uniforme y constante. Poco sensible a las variaciones de presión. Poca sensibilidad a las obturaciones. Elevada uniformidad de fabricación. Resistente a la agresividad química y ambiental. Bajo costo. Estabilidad de la relación caudal-presión a lo largo del tiempo. Poca sensibilidad a los cambios de temperatura. Reducida pérdida de carga en el sistema de conexión. El riego por goteo es recomendable cuando:

Disponibilidad de líquido es escasa. No existe riesgo de precipitación de sales presentes en el agua / solución. Existe régimen de viento fuerte y permanente. Condiciones de temperatura son extremas (pueden funcionar enterrados). Dada la relación caudal-presión, en terrenos de superficie irregular la descarga del sistema de riego con goteros puede hacerse muy dispersa.

5. Sistema de recolección de soluciones 5.1. Tanques y pozas de proceso En un sistema de lixiviación en pilas se encuentra normalmente los siguientes tanques y pozas para almacenamiento de líquidos: 5.2. Tanques auxiliares 5.2.1. Tanque de agua de proceso

Necesario, en caso de no disponer de una alimentación regular, para mantener una reserva de agua y poder soportar las siguientes situaciones: Pérdidas por evaporación y arrastres. Pérdidas por humedad residual en los ripios agotados.

Necesidades de proceso, por ejemplo: curado, aglomeración y purgas de solución.

Su dimensionamiento depende del abastecimiento y la demanda. 5.2.2. Poza de sedimentación

Recibe solución desde la pila y alimenta, por rebose, a los tanques de proceso decantando los sólidos suspendidos. Se dimensionan en función del tiempo de retención necesario para obtener una buena decantación. ▪ Pozas de Emergencia

Para almacenar soluciones en caso de emergencias en la operación o de lluvias torrenciales. ▪ Tanque de solución rica

Corresponde al tanque receptor de solución de alta concentración desde la pila previo a su tratamiento en la planta de proceso. ▪ Tanque de solución pobre o agotada

Recoge las soluciones tratadas en la planta de procesamiento para su retorno o recirculación a la pila para recuperarse en la especie a lixiviar.

6. Percolación de soluciones Se llama percolación al descenso de la solución lixiviante a través del lecho del mineral por efecto de la gravedad, el comportamiento de este descenso estará afectado por las características de la solución (viscosidad, densidad, etc.) y las del mineral (% espacio vacío, distribución por tamaños,% finos, afinidad por la solución, aire atrapado, etc.). Cuando se inicia el riego constante de una pila, inicialmente, la solución quedará atrapada en el mineral, una parte en forma de películas delgadas de solución sobre las partículas, otra parte en las fisuras y porosidad de la roca y otra final en los pequeños intersticios dejadas entre las partículas, este es el momento de la máxima retención de solución que un lecho de mineral puede tener, la cual es particular para cada tipo de mineral y distribución granulométrica. La única forma en que este líquido salga del mineral será por evaporación. Cuando el mineral ha llegado a este punto, se llama % saturación o humedad de percolación, ya que si se continúa añadiendo solución, esta ya no podrá ser retenida, y fluirá hacia la parte inferior del lecho. El porcentaje de saturación varía desde 10% hasta 50% dependiendo del tipo de mineral y su composición por tamaños o distribución granulométrica de éste.

Diagrama donde se observa la aplicación de solución en un PAD, la percolación de la solución y la captación final de la misma en la base del apilamiento.

Esquema general de lixiviación en pilas

Esquema de disposición de un Pad de lixiviación

7. Flujo de fluidos en tuberías El diseño de un sistema de tuberías y selección de una tubería que satisfaga los requisitos del sistema para el caso del armado de troncales de riego, depende de muchos factores entre los que se pueden mencionar los siguientes: el tamaño, el régimen, de flujo, solidez, longevidad, carga, exposición, impacto, resistencia química, factibilidad de montaje, costo inicial, costo instalado, sistemas de unión, etc., que son parámetros determinantes en su análisis final. 7.1. Sistema de distribución de soluciones

Para tal caso se ha preparado un resumen de diferentes tipos de materiales que se utilizan en el área de lixiviación para el armado de troncales de riego, detallando las particularidades de cada una de ellas. 7.1.1. Tubería HDPE

Esta tubería está fabricada de un material polimérico de alto peso molecular, de origen petroquímico. Las siglas “HDPE” significa “High DensityPolyEthilene”, en español equivale a “PoloEtileno de Alta Densidad” (PEAD). Entre sus ventajas, está el poseer gran resistencia a la corrosión, a los agente químicos y a la radiación ultravioleta. Una línea de tubería se define como” una línea de tubos para conducir agua, gas, etc. Estas líneas pueden operar con presión positiva, negativa, o presión atmosférica dentro de sus parámetros de diseño. Las ventajas de la tubería de polietileno de alta densidad (HDPE) son: Permiten mayor flujo si problemas de atoros a su superficie lisa. Ideal donde hay vibraciones dilataciones Resisten temperaturas desde 0 °C a 100 °C en tiempos cortos. De fácil instalación. Resisten los impactos fuertes. Gran estabilidad química. Gran resistencia a los rayos ultravioleta.

7.1.2. Factores para el diseño de una línea de tubería HDPE Presión interna

Las tuberías de HDPE para aplicaciones de industria, minería y municipal han sido manufacturadas a dimensiones específicas prescritas por las normas ASTM (American Society for Testing and Materials). Los diámetros externos de la tubería se encuentran dados por sl sistema IPS, el grosor de la pared está basado en el sistema SDR (Standard Dimension Ratio), que relaciona el diámetro exterior al peso mínimo de la pared. Usando el número SDR en la ecuación ISO, se relaciona las dimensiones de la tubería (diámetro exterior y espesor de la pared) con los esfuerzos de la tensión, en conjunto de un factor de seguridad, esto entregará la confianza al diseño de la tubería la cual no fallará prematuramente debido a una presurización interna. La tubería de polietileno bajo presión es dependiente del tiempo / temperatura y presión. Mientras la temperatura aumenta y la presión se mantiene constante, disminuye la resistencia a la ruptura. Recíprocamente, mientras la temperatura desciende, la resistencia aumenta. A la

variación de estos parámetros e conjunto con el SDR se puede conseguir el servicio deseado dentro de las capacidades de la tubería de polietileno. El cálculo para la determinación de la presión de trabajo de una tubería HDPE, está basado en la Ecuación ISO, la cual es:

Capacidad de flujo La superficie interior de una tubería HDPE es muy suave y lisa y es por eso que tiene un bajo coeficiente de fricción. Hay un arrastre mínimo sobre la pared de la tubería, debido a la resistencia extremadamente alta a la corrosión y hasta se podría decir virtualmente que no hay deterioro de la superficie interna por la presencia de un medio abrasivo. Los parámetros importantes en el diseño de un sistema de tuberías son: el diámetro de la tubería, caída de presión o “Head Loss” y la velocidad del flujo del fluido. En la práctica es aconsejable trabajar dentro de ciertos rangos de velocidad del fluid. Estos rangos varían dependiendo del tipo de fluido que es bombeado y el diámetro de la tubería. Resistencia química

La tubería de HDPE es adecuada para diversas soluciones químicas. Los químicos que se encuentran naturalmente en la tierra no degradarán la tubería. No es un conductor eléctrico y no se pudre, enmohece o corroe por acción electrolítica. No favorece el crecimiento de algas bacterias u hongos y es resistente al ataque biológico marino. Los hidrocarburos gaseosos no tienen efecto en la vida funcional esperada. Los hidrocarburos líquidos permearán a través de la pared y reducirán la resistencia hidrostática. Cuando el hidrocarburo se evapora, la tubería recupera sus propiedades físicas originales. Algunos químicos afectarán la tubería de polietileno. El ataque químico puede estar acompañado por cualquier combinación de los siguientes: dilatación, decoloración, fragilidad o pérdida de fuerza. Se realizaron pruebas de laboratorio utilizando especímenes sin tensión bajo condiciones estáticas para desarrollar los datos siguientes. Las clasificaciones mostradas

están basadas en un ataque químico, dilatación con solventes y cambios en las propiedades físicas. Las tuberías de polietileno de alta densidad (HDPE) poseen una alta resistencia al ataque de un amplio rango de químicos. Estas tuberías pueden ser usadas con muchos ácidos, bases y sales al 100% de concentraciones sin algún efecto deterioro. 7.1.3. Características de las tuberías HDPE

Estas son algunas de las características de las tuberías HDPE: Resistencia a la abrasión

En pruebas, bajo condiciones controladas, demuestran que las tuberías de polietileno es superior al acero en las aplicaciones de manejo de sólidos en suspensión. Los productos HDPE han demostrado un excelente desempeño en el manejo de desechos de mina, cenizas volátiles, fango y rocas de aplicaciones de dragado y otros materiales abrasivos. Flexibilidad

La flexibilidad del tubo de polietileno la permite ser curvado sobre, debajo y alrededor de obstáculos así como también hacer elevaciones y cambios direccionales. En algunos casos la flexibilidad del tubo puede eliminar la necesidad de conexiones y reducir los costos de instalación.

Expectativa de vida

Las bases del diseño hidrostático para la tubería proyectan una expectativa de vida de aproximadamente 50 años para el transporte de agua a temperatura ambiente. Las condiciones ambientales internas y externas pueden alterar la vida esperada o cambiar las bases de diseño recomendadas para una aplicación determinada. Poco peso

Los tubos de polietileno son mucho más ligeros que las tuberías de concreto, hierro colado o acero. Son más fáciles de manejar e instalar. La reducción de los requerimientos de mano de obra y equipo pueden dar como resultado ahorros en la instalación. Características térmicas

El polietileno es un material termoplástico. Algunos cambios en las propiedades físicas y químicas ocurren cuando la temperatura del sistema se incrementa o decrece. Por ejemplo, la tubería se expandirá o contraerá cuando es calentada o enfriada respectivamente. La temperatura debe ser considerada cuando se diseña un sistema de HDPE. Las características de los tubos de polietileno son establecidas a temperatura ambiente. Conforme aumenta la temperatura, la resistencia alargo plazo decrece y viceversa. La temperatura de operación máxima recomendada para los productos HDPE es de 62 °C. el coeficiente de expansión térmica lineal para las tuberías de HDPE es aproximadamente 1.2x10-4 pulg/pulg/°F. Es decir, que una tubería de 100 m de largo, al calentar 5.5 °C aumentará en 12 cm. Resistencia

El polietileno tiene un bajo grado de sensibilidad al impacto, alta fuerza contra rajamientos y una excelente resistencia contra los rasguños o la abrasión. Su resistencia a quebrarse por el ataque ambiental del terreno es sorprendente.

Protección ultravioleta La tubería de polietileno negro, que contiene de 2 a 2.5% de negro de humo finamente molido, puede ser almacenada con seguridad en los exteriores de la mayoría de los climas por muchos años sin que sufra daños por exposición a los rayos ultravioleta. El negro de humo es el aditivo más efectivo para proteger de efectos climatológicos a los materiales plásticos. Cuando el negro de humo es utilizado no se requiere de otros estabilizadores o absorbentes de rayos ultravioleta. Precauciones Los tubos y accesorios de HDPE han sido utilizados en miles de aplicaciones de manera segura. Aunque existen algunas precauciones que se deben tomar en cuenta como en cualquier otro producto. A continuación se presenta una lista de algunas precauciones que deben ser consideradas cuando se usen estos productos Fusión

Durante el proceso de fusión por calor el equipo alcanzará temperaturas de 190 °C a 260 °C. Se deben tomar precauciones para evitar quemaduras. Peso

A pesar de que la tubería de polietileno no es tan pesada como otras tuberías, existe un peso significativo involucrado. Se debe tener cuidado cuando se maneja o se trabaja alrededor de tuberías HDPE

Presión de aire

No se recomienda una alta presión de aire para probar lis sistemas de HDPE. Los productos no deben ser utilizados para aire de proceso. Electricidad estática

Altas cargas eléctricas estáticas pueden ser asociadas con los productos de tubería HDPE. El uso inadecuado del equipo de prensado y otro procedimiento en presencia de gases inflamables o explosivos puede ser extremadamente peligroso. Descarga

Asegurarse de estar utilizando el equipo adecuado cuando se descarga tubería. El equipo debe ser del tamaño adecuado para manejar las cargas. Impacto o golpe

La tubería HDPE es resistente a los impactos. El golpear la tubería con un instrumento, como martillo, puede producir un rebote peligroso del instrumento. 7.2. Características del montaje y accesorios

La tubería de polietileno puede ser unida de dos formas: Uniones desmontables Flange adapter más bridas y pernos / espárragos Fitting Plasson

Uniones fijas Termofusión (soldadura de tope Así mismo existen uniones de tubería HDPE y otra de YELOMINE, con una válvula intermedia.

Acople de tubería HDPE con YELOMINE

Tubería de YELOMINE

Tubería de yelomine Estas tuberías son utilizadas en los sistemas de riego tanto de goteo como de aspersión para la distribución de la solución lixiviante. Su ventaja radica en que permite instalaciones rápidas y dinámicas, es decir, permite aumentar o disminuir el área de riego durante la operación sin que esto signifique parar completamente la celda de riego. Sin embargo su uso más común es para el armado de sistemas de riego por aspersión para las cuales se utilizan comúnmente tuberías de 8” con sus respectivos accesorios, dentro de los cuales encontramos acoples sin hueco de 8” así como acoples con hueco de 8” de los cuales se desprenden ramales de tuberías de yelomine de 2” en cuyos acoples son hueco se instalaran los “bushing” donde irán instalados los aspersores, wobbler, super spray, fog nozzle, etc. Presenta alta resistencia al impacto Se monta rápidamente y se ahorra mano de obra por el tipo de acople por medio de un pasador plástico a través de un orificio en su acoplamiento. Presenta baja flexibilidad. Es de peso ligero.

Características de las tuberías yelomine Resistencia al impacto

Las tuberías de yelomine exceden sobradamente la resistencia al impacto del PVC convencional. No corrosivos – Resistente a los ácidos

Las tuberías de yelomine son productos excelentes para condiciones severas. Las condiciones intrínsecas del PVC proveen un producto no conductor que no se oxida ni correo, no requiere

protección catódica, recubrimientos, envolturas u otra protección contra la corrosión, es muy resistente a los ácidos, a la mayoría de los productos químicos y no es afectado por los suelos contaminados (agresivos), ofrece una gran resistencia a la formación de incrustaciones y si fuera necesario se puede limpiar raspando las paredes.

Flujo de alta capacidad Ofrecen una superficie interior impermeable y uniforme que mantiene un flujo constante. Liviano

La mayoría de los tamaños de tubería yelomine puede transportarse manualmente, eliminando así la necesidad de equipos para cargas pesadas y facilitando su trabajo en terrenos pesados como lo es en las minas. Flexibilidad

Pueden doblarse fácilmente alrededor de muchas obstrucciones, reduciendo el número de accesorios. Aunque los acoplamientos ensamblados (conexiones) no son afectados por el doblado de la línea de tubería estándar. Esta debe doblarse en un radio menor determinado por el fabricante.

8. Aplicación de los sistemas de riego Los sistemas de riego están conformados por tuberías y accesorios de yelomine y HDPE; aspersores tipo miniwobler, super spray y nebulizadores (fog nozzle), líneas de riego por goteo y flujómetros digitales y mecánicos, por lo tanto en el mantenimiento preventivo se considera cada uno de sus partes En la lixiviación de oro en pilas, los métodos más importantes son el riego por aspersión y goteo 8.1. Sistema de riego por aspersión Puede decirse que se trata de un sistema en el que la superficie de la pila recibe la solución en forma de lluvia. Básicamente, un sistema de riego por aspersión consta de: Grupo de bombeo Tuberías de transporte Tubería distribución Aspersores

Prácticamente todos los terrenos pueden ser regados por aspersión. Especialmente recomendable en: Suelos de textura gruesa (ROM) Cuando la disponibilidad del recurso hídrico no es limitante Cuando se tienen aguas muy duras y por lo tanto peligro de precipitación de carbonatos (incrustaciones) Cuando se requiere una buena oxigenación de la solución Condiciones climáticas favorables (temperatura mínima de 0 °C) Viendo moderado o intermitente a ciertas horas del día

Los aspersores pueden ser clasificados por: Capacidad (tamaño de boquilla) Tamaño de gota Angulo de influencia

Giratorios o fijos Sistemas portátiles o fijos

Ventajas con respecto al riego por goteo Menor costo de instalación Mayor simplicidad de instalación Mayor versatilidad para el riego Menor mantenimiento (soluciones sucias)

Desventajas Menor precisión en la entrega de la solución y por consiguiente mayor gasto de esta. Mayor presión de trabajo que acarrea mayor riesgo de daño al equipo y más necesidad de energía por m3 de solución. Registra mayor pérdida por evaporación. El impacto de las gotas en la superficie produce un lavado de los finos formando una capa con menor permeabilidad debajo de la corteza. El modelo o forma de precipitación de un aspersor sobre el terreno es triangular y varía según la presión de trabajo. De aquí se desprende la necesidad de superposición de los aspersores para obtener una aplicación uniforme de la solución sobre el área de riego

Espacios de un 60% del diámetro de humectación entre aspersores son generalmente satisfactorios. La uniformidad de aplicación del riego está afectada por la disposición de los aspersores sobre los laterales: a. Triangular b. Rectangular El viento desplaza las gotas de solución y modifica la distribución. Para disminuir el efecto del viento se puede: a. Disminuir el espacio entre los aspersores. b. Aumentar el tamaño de la gota. c. Establecer ciclos de riego en función del viento. d. Regar sólo de noche. El número de aspersores deben limitarse de forma que la diferencia de caudal de entrega entre los aspersores extremos no exceda el 10%. Es recomendable comprobar la uniformidad del riego empíricamente. Lo que indican los fabricantes está medido sin viento y en condiciones que pueden ser distintas a las reales de cada caso.

Esquema de armado de una celda de riego por aspersión con tuberías de yelomine

Riego por aspersión en un Pad de lixiviación

8.2. Sistema de riego por goteo

El sistema de riego por goteo consiste de tuberías delgadas, fabricadas de un material de alta densidad, las cuales tienen emisores o goteros. Estos emisores son esencialmente un tubo hueco cuya pared exterior tiene un laberinto de pasajes y canales, llamado Camino tortuoso. Este laberinto está especialmente diseñado para mantener un flujo determinado a través de él, que sea poco sensible a las variaciones de presión, el lado exterior es envuelto por la manguera completando el gotero. Como la solución fluye a través del interior del gotero a una presión de 20 psi, solo algo de la solución logrará atravesar el camino tortuoso y saldrá hacia el exterior en forma de gota. Una seria de goteros, ubicados a intervalos establecidos en un sistema de tubería de polietileno, conectada a una línea troncal de solución distribuye el flujo de solución sobre la superficie del terreno. Estos sistemas aplican solución con caudales bajos por cada punto de emisión en los cuales se produce la disipación de una gran cantidad de energía por lo que el líquido sale gota a gota. Dentro de las ventajas que nos brinda el riego por goteo podemos mencionar las siguientes: Nos ofrecen una operación de riego durante todo el año. Reduce la degradación química y las pérdidas de solución. Elimina el problema de vientos. Seguro para el medio ambiente. Elimina estanques, desbordamientos y canalizaciones. Fácil instalación, las líneas con goteros no se pegan o separan.

Las características principales que se deben tener presentes en la selección de una manguera de goteo son: Diámetro interno de la manguera, espaciamientos entre goteros y flujo por gotero. Caudal uniforme y constante a lo largo de una línea de goteo. Poco sensible a las variaciones de presión. Poca sensibilidad a las obturaciones. Uniformidad de funcionamiento de los goteros. Resistente a la manipulación y transporte. Resistente a la agresividad química y ambiental. Bajo costo. Estabilidad de relación caudal – presión a lo largo tiempo. Poca sensibilidad a los cambios de temperatura. Reducida pérdida de carga en el sistema de conexión.

El riego por goteo es recomendable cuando: Disponibilidad escasa de solución. No existen sólidos suspendidos que puedan tapar los goteros. No existen riesgos de precipitación de sales presentes en la solución. Existe régimen de viento fuerte y permanente. Condiciones de temperaturas bajas, ya que pueden funcionar enterrados. En terrenos de superficie irregular, pero con emisores autocompensantes. Goteros Los emisores son goteros en forma cilíndrica, diseñado con un laberinto largo y amplio para lograr un flujo turbulento que reduzca el riesgo de taponamiento. Se diseñó inicialmente para la irrigación agrícola, el emisor está hecho de un termoplástico de alta densidad y consta de dos partes:

El núcleo. Envoltura externa o manga

El núcleo es esencialmente un tubo hueco que en las paredes tiene una serie agujeros y ranuras. La envoltura es también un tubo hueco con un diámetro interno igual que el diámetro externo del núcleo. El núcleo va instalado dentro de la envoltura para formar el emisor completamente ensamblado. Una serie de emisores se ensamblan a intervalos establecidos en el tubo del emisor de polietileno y se dispersan sobre la superficie de la pila. A medida que la solución fluye por el núcleo del emisor a una presión de 20 psi parte de la solución pasa por la serie de orificios y ranuras llamada vía tortuosa de la pared del núcleo. La presión de la solución disminuye al nivel ambiente a medida que la solución pasa por la vía tortuosa. Un flujo pequeño de la solución sale del emisor por un espacio en el flange ubicado en el núcleo y en la envoltura. Fig.

Esquema de un gotero

Los goteros pueden clasificarse en: Según su diseño y acabado: Sellados Desmontables Con la tubería como carcasa Integrados

Según la configuración de los conductos de paso del líquido: De conducto largo De laberinto De orificio

Tipo vortex Autocompensantes Autolimpiantes

Pad de lixiviación

CAPÍTULO 2: LIXIVIACIÓN EN PILASEtapas de la Lixiviación en PilasEl mineral grueso producto del chancado secundario y de laclasificación, es transportado al área de lixiviación en pilas para laobtención de PLS.El proceso de lixiviación en pilas básicamente se ha dividido en 3etapas:• Aglomeración.• Transporte y apilamiento de mineral.• Lixiviación en pilas.2.1 AglomeraciónLa función del tambor de curado es:• Transformar el mineral triturado en un mineral de mayorsolubilidad en medio ácido.• Disminuir el contenido de impurezas en un medio de altaacidez.• Formar aglomerados para aumentar la permeabilidad del

mineral que se apila en las pilas de lixiviación (los finos que seforman por efecto del chancado secundario se adhieren a laspartículas mas grandes y formen aglomerados).

Mecanismo de Aglomeración

2.1.1 Equipos AsociadosEl equipo asociado a la etapa de aglomeración es básicamente eltambor.Tambor Aglomerador

2.1.2 Parámetros Operacionales• Alimentación Mineral• Densidad Aglomerado• Humedad mineral• Tiempo de residencia• Dosificación de ácido• Ángulo de reposo• Velocidad de rotación tambor2.1.3 Tareas del OperadorInspección de rutina del Tambor AglomeradorEl operador debe realizar inspecciones de rutina, informar lasobservaciones al supervisor y al personal de mantenimiento. Cuandose presentan problemas con los equipos en campo, el operadortrabajará para corregir los problemas tan pronto como sea posible.Aplicar todas las normas, regulaciones, pautas y principios de salud yseguridad al realizar todas las tareas laborales, utilizando los equiposde protección personal.Limpieza del Tambor AglomeradorEl interior del tambor aglomerador tiene un revestimiento de cauchoque debe ser reemplazado periódicamente. El personal demantenimiento debe reemplazar el revestimiento, pero el personal deoperaciones puede ayudarles de tiempo en tiempo en la limpieza deltambor y otras tareas.Los operadores deben asegurarse de que la limpieza del tambor seaejecutada en forma segura y con una mínima interferencia de la

continuidad de las operaciones. Se debe tener especial cuidadocuando el personal esté trabajando en el interior del tambor.

2.2 Transporte y Apilamiento de Mineral2.2.1 Descripción del Sistema

El sistema de transporte y apilamiento de mineral tiene por funcióntransportar y apilar el mineral formando pilas. Luego de la etapa deaglomeración, el mineral es descargado por el chute de descarga deltambor, hacia la correa transportadora tripper. La descarga de mineralde la correa transportadora se realiza por medio de su tripper, éstadescarga es recibida por la correa transportadora transversal, quien seencarga de enviar todo el mineral hacia el apilador radial o stacker, elcual se encarga de formar la pila.La operación del sistema de transporte y apilamiento de mineral seconforma de:• La correa transportadora tripper.• La correa transportadora transversal (Puente).• Apilador radial-stacker.Correa transportadora tripper

Correa transportadora transversal

Apilador radial

2.2.2 Tareas del OperadorInspección de Rutina del sistema de transporte y apilamiento demineralEl operador de campo debe realizar revisiones e inspecciones derutina antes de iniciar el apilamiento de mineral hacia las pilas delixiviación, mediante el sistema de transporte de mineral.

Posicionamiento del Apilador Radial y Operación de la CorreaTransportadora transversal y el tripperEl posicionamiento es un procedimiento que comprende en algúnmomento que la correa telescópica ha sido completamente retraídadentro de la armadura del apilador radial y el apilamiento no puedecontinuar. El posicionamiento incluye todos los pasos para el retrocesoo retiro del apilador radial y de la correa transportadora transversalpudiendo una y otra vez ser completamente extendida y la secuenciade movimiento del apilador puede empezar otra vez.Después que la telescópica es introducida dentro de la estructuraprincipal, el apilador radial, la correa transportadora transversal y el tripper son simultáneamente movidos hacia atrás desde la pila. Sobrela realización de posicionamiento, la telescópica se dirige haciaadelante otra vez y la operación de la construcción de la pila.Limpieza de Correas Transportadoras y Chutes de DescargaLos derrames y las obstrucciones son problemas muy comunes de lascorreas transportadoras. Para que las correas transportadorasfuncionen correctamente y transporten mineral en forma eficiente,deben mantenerse lo más limpias posible.Las correas transportadoras se deben inspeccionar visualmente comofunciona durante cada turno.

2.3 Lixiviación en PilasEn éste proceso el mineral de cobre es tratado con soluciones ácidas diluidas, distribuidas en la superficie de la pila a una determinada tasade riego, expresada en litros por unidad de tiempo y por m2 de superficie de pila, limitada por la percolabilidad del material, esto es,por la capacidad del mineral chancado a una granulometría dada, para drenar la solución alimentada en ésta superficie por los regadores, sin inundarse o formar capas freáticas en el interior del montón de mineral.Durante el paso a través del mineral, el ácido se consume en el ataquede la mena y de la ganga, incorporando a la fase acuosa las especies solubles para que sean evacuadas por la canaleta recolectora ubicadaen el frente de su base.

2.3.2 Construcción de la pila de lixiviaciónRespecto al piso• Pila renovable• Pila Permanente

• Pila Modular

Respecto a la operación• Pila Unitaria• Pila dinámica

2.3.2 Construcción de la pila de lixiviación

Para construir un módulo se tiene que tener en cuenta los siguientesfactores:• Impermeabilización del piso• Instalación de tuberías de drenaje• Formación de la pila• Drenajes principales• Forma que presenta• Tonelaje promedio• Ángulo de reposo

2.3.3 Sistema de lixiviaciónSe entenderá como ciclo de lixiviación de una pila o módulo, el tiempomedido en días o meses, en que un mineral es depositado en unacancha de lixiviación y es sometido a las siguientes operaciones:Lixiviación o regadío con solución lixiviante

• Drenaje.

• Carga y descarga.

2.3.4 Equipos Asociados al Proceso de Lixiviación en PilasLos equipos y accesorios asociados al proceso de lixiviación en pilas

son:• Aspersores.• Sistema de goteo a presión.2.3.5 Tareas Del OperadorInspección de rutina del circuito de lixiviación en pilasLos operadores de lixiviación deben realizar inspecciones de rutinadurante cada turno, en los cuales se debe verificar el funcionamientode los equipos, el riego de mineral con ácido sulfúrico (dependiendodel ciclo de lixiviación) y la percolación de PLS hacia de la poza dePLS.Limpieza de DerramesSi se derrama alguna solución fuera del área de contención de debelimpiar de manera aprobada. En particular, los operadores debenrevisar las tuberías y los revestimientos regularmente para asegurarsede que no hay filtraciones y que no se haya derramado solución.Traslado de Colectores y GoterosAl terminar la lixiviación, un módulo se saca de servicio y se pone alixiviar una nueva celda de lixiviación. Durante un período de tiempoprolongado, todos los módulos de lixiviación en la pila se ponen y sesacan de la lixiviación activa. A continuación se describe elprocedimiento de rotación para poner un módulo nueva bajo lixiviacióny para sacar de servicio otro.