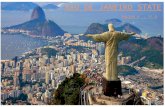

FELIPE P.– 7º D RIO DE JANEIRO STATE. This map shows Rio de Janeiro location. Rio de Janeiro State.

UNIVERSIDADE FEDERAL DO RIO DE JANEIRO · Departamento de Engenharia Mecânica DEM/POLI/UFRJ ......

Transcript of UNIVERSIDADE FEDERAL DO RIO DE JANEIRO · Departamento de Engenharia Mecânica DEM/POLI/UFRJ ......

UNIVERSIDADE FEDERAL DO RIO DE JANEIRO Departamento de Engenharia Mecânica

DEM/POLI/UFRJ

ANÁLISE TEÓRICO-EXPERIMENTAL DE MICRO MODELO DE MEIO POROSO

Guilherme Sousa Moura

PROJETO FINAL SUBMETIDO AO CORPO DOCENTE DO DEPARTAMENTO DE

ENGENHARIA MECÂNICA DA ESCOLA POLITÉCNICA DA UNIVERSIDADE

FEDERAL DO RIO DE JANEIRO COMO PARTE DOS REQUISITOS

NECESSÁRIOS PARA A OBTENÇÃO DO GRAU DE ENGENHEIRO MECÂNICO.

Aprovado por:

________________________________________________

Prof.a Carolina Palma Naveira Cotta, D.Sc.

________________________________________________

Prof. Renato Machado Cotta, Ph.D.

________________________________________________

Prof. Fernando Pereira Duda, D.Sc.

________________________________________________

Prof. Luiz Otavio Saraiva Ferreira, Dr..Eng.

RIO DE JANEIRO, RJ - BRASIL

i

Moura, Guilherme

Análise teórico-experimental de micro modelo de meio poroso/

Guilherme Moura. – Rio de Janeiro: UFRJ/ Escola Politécnica,

2014.

XII, 113 p.: il.; 29,7 cm.

Orientador: Carolina Palma Naveira Cotta

Projeto de Graduação – UFRJ/ Escola Politécnica/

Departamento de Engenharia Mecânica, 2014.

Referências Bibliográficas: p. 112-113.

1. Micromodelo Poroso. 2. Microfabricação. 3. Meio Poroso. I.

Cotta, Carolina Palma Naveira. II. Universidade Federal do Rio

de Janeiro, Escola Politécnica, Departamento de Engenharia

Mecânica. III. Título

ii

“Opportunity is missed by most people

because it is dressed in overalls and looks

like work.”

Thomas A. Edison

iii

Agradecimentos e Dedicatória

Esse trabalho é primeiramente dedicado a minha avó Artemisia Sousa que

sempre manifestou o desejo de me ver formado e finalmente poderá realiza-lo. Também

o dedico a minha irmã Isabela Moura na esperança que ele a motive a usar seu potencial

para se formar em uma área científica ou tecnológica.

Quanto aos agradecimentos, agradeço primeiro a meus pais Antonio Moura e

Claudia Sousa que sempre investiram muito em minha formação e me apoiaram em

todos os momentos possíveis até o dia de hoje. Esse trabalho certamente não seria

possível sem seu permanente apoio.

Agradeço também a minha namorada Luiza Marques por sua compreensão e

paciência durante o tempo em que estive “ausente” devido a esse projeto. Além disso,

sua ajuda foi muito importante para que eu concluísse o texto do projeto.

Em seguida, agradeço a minha orientadora Carolina Cotta que demonstrou muita

paciência com os problemas que encontrei durante esse trabalho e me ajudou com

muito carinho e dedicação.

Agradeço a todos os meus amigos que tem um papel muito especial em minha

vida, destaco em especial aqueles que conheci há muitos anos ainda no fundamental e

continuam figuras presentes em meu viver. Não citarei nomes pois seriam muitos, mas

o papel de vocês não se faz menos importante por isso.

Agradeço aos amigos do laboratório LabMEMS que forneceram ajudas

importantes para esse trabalho, agradeço em especial ao Vinícius Martins que me

auxiliou de forma próxima no trabalho, ao Kelvin Chen e José Martim que me ajudaram

enormemente com a caracterização do micromodelo e às Ivanas por serem “guias” do

laboratório.

Agradeço também aos amigos de trabalho do grupo de Simulações Multifísicas

e Flow Assurance da FMC, todos vocês foram extremamente importantes tanto me

sanando dúvidas quanto compreendendo a minha situação de alta carga de trabalho

por conta desse projeto. Preciso agradecer em especial a Marco Alves pois ele em muito

me ajudou em diversos pontos desse trabalho.

Em seguida, agradeço a todos os professores e funcionários da Escola

Politécnica da Universidade Federal do Rio de Janeiro que permitiram que eu chegasse

iv

até esse momento com conhecimentos suficientes para me formar, com muito orgulho,

um engenheiro mecânico.

Por fim, agradeço a Deus por todas as graças a mim concedidas e ajuda

silenciosa em minha vida.

v

Resumo do projeto apresentado ao DEM/UFRJ como parte dos requisitos necessários

para obtenção do grau de Engenheiro Mecânico.

ANÁLISE TEÓRICO-EXPERIMENTAL DE MICRO MODELO DE MEIO POROSO

Guilherme Moura

Março/2014

Orientador: Carolina Palma Naveira Cotta

Curso: Engenharia Mecânica

O presente trabalho apresenta uma análise hidráulica e térmica sobre micro

modelos de meios porosos por três abordagens diferentes de forma a permitir uma

caracterização das vantagens e problemas associados a cada uma. Foram realizadas

análises por simulações numéricas da situação no software ANSYS-CFX com duas

modelagens diferentes. A primeira utilizou a modelagem padrão de volumes finitos e a

geometria de projeto do micro modelo. A segunda utilizou uma modelagem de meios

porosos e pôde desconsiderar toda a região porosa da geometria. A terceira abordagem,

a experimental, demandou primeiramente a fabricação de um micromodelo poroso

através de um micro fresamento além da montagem de uma bancada de testes. Esses

estudos demonstraram a qualidade e eficiência da modelagem de meio poroso que em

muito reduziu o tempo necessário a análises de casos gerando erros dentro da faixa

aceitável. Já a análise experimental demonstrou a necessidade de reprojetar o

processo de fabricação de forma a garantir bons resultados finais na geometria do micro

modelo.

vi

Abstract of Undergraduate Project presented to DEM/UFRJ as a part of fulfillment of

the requirements for the degree of Engineer.

THEORETICAL AND EXPERIMENTAL ANALYSIS OF POROUS MEDIA MICRO

MODELS

Guilherme Moura

March/2014

Advisor: Carolina Palma Naveira Cotta

Course: Mechanical Engineering

This work presents a hydraulic and thermal analysis on porous media micro

models conducted by three different approaches in order to allow a characterization of

the advantages and problems associates with each one. Numerical simulations of the

situation were made on the software ANSYS-CFX with two different types of modelling.

The first one used a standard finite volumes modelling and the design geometry of the

micro model. The second used a porous media modelling what allowed the simulation to

disregard the entire porous region of the geometry. The third approach, the experimental,

demanded the fabrication of the micro model through micro machining techniques

besides the assembling of a tests bench for conducting this study. These studies

revealed the quality and efficiency of the porous media modelling which reduced

considerably the time required to analyze a case maintaining errors within acceptable

levels. On the other hand, the experimental results showed the necessity of redesigning

the fabrication process in order to guarantee good final results in the micro model

geometry.

vii

SUMÁRIO

1 - Introdução e objetivos .............................................................................................. 1

1.1 - Motivações ........................................................................................................ 1

1.1.1 - Recuperação avançada de reservatórios de petróleo ................................. 1

1.1.2 - Biorremediação de solos ............................................................................ 2

1.2 - Objetivos do estudo........................................................................................... 3

1.3 - Organização do texto ........................................................................................ 3

2 - Revisão da literatura de meios porosos ................................................................... 5

2.1 - Lei de Darcy ...................................................................................................... 5

2.2 - Lei de Forchheimer ........................................................................................... 6

3 - Fabricação do micromodelo poroso ......................................................................... 8

3.1 - Definição da geometria ..................................................................................... 8

3.2 - Plataforma de Fabricação ............................................................................... 10

3.3 - Caracterização dimensional do micro modelo ................................................. 13

4 - Análise Computacional com Geometria Real ......................................................... 17

4.1 - Situações Analisadas ...................................................................................... 17

4.2 - Otimização de malha ....................................................................................... 18

4.3 - Estudo preliminar ............................................................................................ 23

4.4 - Análise com geometria completa..................................................................... 25

4.4.1 - Geometria e malha ................................................................................... 25

4.4.2 - Condições de contorno do problema ........................................................ 30

4.5 - Resultados ...................................................................................................... 33

5 - Análise de CFD com modelo de meio poroso ........................................................ 40

5.1 - Geometria e Malha .......................................................................................... 40

5.2 - Condições de Contorno e parâmetros de meio poroso .................................... 42

5.2.1 - Porosidade ............................................................................................... 42

5.2.2 - Permeabilidade ......................................................................................... 44

viii

5.2.3 - Densidade de área interfacial ................................................................... 52

5.2.4 - Coeficiente global de transferência térmica .............................................. 53

5.2.5 - Modelagem utilizada para o meio poroso .................................................. 61

5.3 - Resultados ...................................................................................................... 65

6 - Bancada Experimental ........................................................................................... 72

6.1 - Controle de Vazão .......................................................................................... 72

6.2 - Controle de Temperatura ................................................................................ 76

6.3 - Medição de Temperatura ................................................................................ 80

6.4 - Medição de Pressão........................................................................................ 82

6.5 - Remoção de Bolhas de Ar............................................................................... 83

6.6 - Montagem e Disposição .................................................................................. 87

7 - Análise Experimental ............................................................................................. 91

7.1 - Procedimentos experimentais ......................................................................... 91

7.2 - Casos analisados ............................................................................................ 92

7.3 - Resultados Experimentais ............................................................................... 93

8 - Comparação entre abordagens teóricas e experimental ...................................... 101

8.1 - Metodologia de comparação ......................................................................... 101

8.2 - Comparação dos resultados teóricos ............................................................ 103

8.2.1 - Comparação das propriedades ao longo do micromodelo ...................... 103

8.2.2 - Comparação na superfície exterior da Base ........................................... 104

8.2.3 - Comparação de tempo necessário à solução ......................................... 108

8.2.4 - Conclusão da comparação de resultados teóricos .................................. 108

8.3 - Comparação teórico-experimental ................................................................. 109

9 - Conclusão e Sugestões ....................................................................................... 110

Referências Bibliográficas...........................................................................................112

Anexo A.......................................................................................................................114

ix

LISTA DE FIGURAS

Figura 3.1 - Esquema da geometria estudada .............................................................. 9

Figura 3.2 - Esquema do micro modelo fabricado ....................................................... 10

Figura 3.3 - Bancada de micro-fresamento CNC - Minitech Machinery ....................... 11

Figura 3.4 - Prensa utilizada no processo de selagem ................................................ 12

Figura 3.5 - Micro modelo pronto ................................................................................ 13

Figura 3.6 - Pinos defeituosos do micro modelo ......................................................... 14

Figura 3.7 - Micro modelo seccionado para inspeção ................................................. 15

Figura 3.8 - Microscopia do poço de entrada (a) ......................................................... 15

Figura 3.9 - Microscopia do poço de entrada (b) ......................................................... 16

Figura 4.1 - Geometria utilizada na otimização de malha ............................................ 20

Figura 4.2 - Condições de contorno na otimização de malha ...................................... 20

Figura 4.3 - Planos de entrada e saída do meio poroso .............................................. 21

Figura 4.4 - Perda de carga no meio poroso em função do refinamento da malha ..... 22

Figura 4.5 - Malha otimizada para a região porosa ..................................................... 22

Figura 4.6 - Destaque da região de interesse ............................................................. 23

Figura 4.7 - Vetores velocidade na solução do estudo preliminar ............................... 24

Figura 4.8 – Gráfico de dados da análise preliminar ................................................... 25

Figura 4.9 – Geometria e malha utilizados para placa inferior ..................................... 27

Figura 4.10 –Geometria e malha utilizados para a placa superior ............................... 28

Figura 4.11 – Geometria e malha utilizados para o domínio fluido .............................. 28

Figura 4.12 - Perfil parabólico da velocidade de entrada ............................................ 31

Figura 4.13 - Linhas de fluxo do escoamento para uma vazão para o caso 4 – Vista 3D

................................................................................................................................... 34

Figura 4.14 - Linhas de fluxo do escoamento para o caso 4 - Vista Inferior ................ 34

Figura 4.15 - Linhas de fluxo do escoamento para o caso 4 - Destaque nos poros

próximos à parede ...................................................................................................... 35

Figura 4.16 - Temperatura na profundidade média do canal para o caso 4 ................ 36

Figura 4.17 - Temperatura no plano médio vertical do canal para o caso 4 ................ 36

Figura 4.18 - Temperatura na face externa superior do micro modelo ........................ 37

Figura 5.1 - Geometria e Malha da Placa Superior na modelagem de meio poroso .... 41

Figura 5.2 - Geometria e malha para o fluido na modelagem de meio poroso ............ 41

x

Figura 5.3 - Porosidade diferenciada ao longo da direção perpendicular ao escoamento

................................................................................................................................... 44

Figura 5.4 - Comparação linha teórica com linhas de fluxo da simulação ................... 47

Figura 5.5 - Cálculo da linha de escoamento teórica .................................................. 48

Figura 5.6 - Propriedades geométricas para a correlação de Tamayol & Bahrami ...... 49

Figura 5.7 - Termos utilizados para descrever as distâncias dos pinos (retirada de [18])

................................................................................................................................... 54

Figura 5.8 - Temperatura dos pinos para o caso 4 ...................................................... 57

Figura 5.9 - Sistema simplificado de resistências térmicas do micro modelo .............. 60

Figura 5.10 - Demonstração do processamento de dados realizado pela macro no

Mathematica ............................................................................................................... 62

Figura 5.11 - Linhas de aquisição de dados criadas para comparação de resultados . 63

Figura 5.12 - Comparação de modelagens de permeabilidade ................................... 64

Figura 5.13 - Linhas de fluxo do escoamento para o caso 4 - Vista 3D ....................... 66

Figura 5.14 - Linhas de fluxo do escoamento para o caso 4 - Vista superior .............. 66

Figura 5.15 - Contour de velocidade total no plano de profundidade média para o caso

4 ................................................................................................................................. 67

Figura 5.16 - Contour de pressão no plano de profundidade média para o caso 4 ..... 68

Figura 5.17 - Perfil de velocidade na linha transversal para o caso 1 .......................... 68

Figura 5.18 - Contour de temperatura na profundidade média do canal para o caso 4 69

Figura 5.19 - Contour de temperatura do plano médio vertical do canal ..................... 69

Figura 6.1 - Bomba de seringa NE-1000 da New Era Pump Systems ......................... 73

Figura 6.2 - Gráfico da pressão na entrada do micromodelo em função do tempo

utilizando a bomba de seringa .................................................................................... 74

Figura 6.3 - Sistema de bombeio do experimento ....................................................... 75

Figura 6.4 - Balança utilizada para medição de fluxo mássico .................................... 76

Figura 6.5 - Manta térmica em conjunção com uma bomba de seringa ...................... 77

Figura 6.6 - Esquema de funcionamento de uma Placa Peltier ................................... 78

Figura 6.7 - Parte eletrônica do sistema de controle de temperatura .......................... 79

Figura 6.8 - Micro trocador de calor e Placa Peltier utilizados ..................................... 80

Figura 6.9 - Câmera termográfica utilizada ................................................................. 81

Figura 6.10 - Transutores de pressão ......................................................................... 83

Figura 6.11 - Coletor de gás e água ............................................................................ 85

Figura 6.12 - cilindro de gás carbônico com controlador de vazão .............................. 86

Figura 6.13 - Esquema experimental .......................................................................... 88

Figura 6.14 - Experimento montado na bancada de testes ......................................... 90

xi

Figura 7.1 - Histórico de temperatura no termopar de entrada para as três rodadas do

caso 1 ......................................................................................................................... 94

Figura 7.2 - Histórico de perda de carga através do micromodelo para as três rodadas

do caso 1 .................................................................................................................... 95

Figura 7.3 - Histórico de temperatura no termopar de saída para as três rodadas do caso

1 ................................................................................................................................. 96

Figura 7.4 - Imagem da câmera termográfica para a rodada 3 do caso 1 ................... 99

Figura 8.1 - Matriz de pontos de temperatura ........................................................... 102

Figura 8.2 - Contour de temperatura na superfície externa da base para a simulação

com geometria de projeto ......................................................................................... 105

Figura 8.3 – Contour de temperatura na superfície externa da base para a simulação

com modelagem de meio poroso .............................................................................. 105

Figura 8.4 - Contour de diferença entre as funções temperatura para as duas

modelagens .............................................................................................................. 105

Figura 8.5 - Comparação das temperaturas nas linhas longitudinal e transversal entre

as duas modelagens teóricas ................................................................................... 107

xii

LISTA DE TABELAS

Tabela 4.1 - Casos analisados .................................................................................... 18

Tabela 4.2 - Resultados da convergência de malha do estudo preliminar ................... 21

Tabela 4.3 - Resultados da variação de velocidade de entrada .................................. 24

Tabela 4.4 - Coeficientes de transferência de calor para a superfície externa da placa

................................................................................................................................... 33

Tabela 4.5 - Perdas de carga nas diferentes configurações de entrada ...................... 38

Tabela 4.6 - Perdas térmicas nas diferentes configurações de entrada ...................... 38

Tabela 4.7 - Tempo de computação necessário à solução de cada caso ................... 38

Tabela 5.1 - Comparação entre correlações para a permeabilidade do meio poroso .. 51

Tabela 5.2 - Constantes para a correlação de Zhukauskas ........................................ 57

Tabela 5.3 - Coeficientes de transferência de calor para as diferentes situações de

entrada ....................................................................................................................... 58

Tabela 5.4 - Comparação de correlações para o coeficiente de transferência de calor

................................................................................................................................... 59

Tabela 5.5 - Resistências térmicas calculadas para o micro modelo .......................... 60

Tabela 5.6 - Condições utilizadas na modelagem de meio poroso .............................. 65

Tabela 5.7 - Perdas de carga nas diferentes configurações de entrada ...................... 70

Tabela 5.8 - Perdas térmicas nas diferentes configurações de entrada ...................... 71

Tabela 5.9 - Tempo de computação requerido nas análises com modelagem de meio

poroso ........................................................................................................................ 71

Tabela 6.1 - Numeração do esquema experimental .................................................... 89

Tabela 7.1 - Casos experimentais analisados ............................................................. 93

Tabela 7.2 – Estatísticas para cada rodada do caso 1 ................................................ 97

Tabela 7.3 - Resultados experimentais ....................................................................... 98

Tabela 8.1 - Comparação da perda de carga para modelagens teóricas .................. 103

Tabela 8.2 - Comparação na perda térmica entre modelagens teóricas ................... 104

Tabela 8.3 - Comparação do tempo de computação para cada modelagem teórica . 108

1

CAPÍTULO 1

1 - Introdução e objetivos

O presente trabalho descreve as diversas análises numéricas e experimentais

realizadas para o estudo de meios porosos com micromodelos fabricados em

laboratório. Serão descritas as técnicas, soluções e resultados encontrados.

1.1 - Motivações

Essa seção descreve os temas que despertaram o interesse nos estudos realizados

nesse trabalho.

1.1.1 - Recuperação avançada de reservatórios de petróleo

A primeira motivação desse trabalho vem de um novo ramo da micro fluídica

chamado de “Reservoir on a Chip” (Reservatório em um chip) e apresentado pela

primeira vez por GUNDA et al. [1] em 2011. Essa é uma extensão do já famoso termo

“Lab on a Chip” (Laboratório em um chip) comumente utilizado para descrever placas

de dimensões reduzidas contendo diversas funções de um laboratório.

O artigo supracitado descreve a confecção e realização de experimentos em um

micromodelo com canais que tentam reproduzir os poros de uma rocha reservatório real.

A criação de tal aparato é de grande interesse para diversas companhias e grupos de

estudo ligados à indústria de óleo e gás, uma vez que ele permite a redução de muitas

variáveis no estudo das rochas reservatório. Um dos avanços, por exemplo, é poder

realizar estudos de injeção para recuperação secundária de petróleo utilizando diversos

fluidos diferentes. Hoje, para se realizar tal estudo, é necessário levar uma sonda até a

formação, retirar uma amostra comumente denominada testemunho, levá-la ao

laboratório e então fazer um estudo de injeção com algum fluido. O grande problema é

que uma vez realizado um experimento desses em um testemunho, parte do fluido de

recuperação fica impregnado na rocha e inviabiliza a realização de novos experimentos

acurados.

Obviamente, os materiais utilizados para a confecção da placa de experimento não

possuem as mesmas características das rochas, sedimentos e lamas presentes em um

2

poço de petróleo. Contudo, mesmo assim, ele se mostra uma importante ferramenta na

análise de alguns problemas comuns em engenharia de reservatórios.

Esse trabalho se baseia no tema apenas por ser uma primeira tentativa de estudar

meios porosos fabricados em laboratório no Laboratório de Micro Sistemas

Eletromecânicos (LabMEMS) da Universidade Federal do Rio de Janeiro. A intenção é

de iniciar o estudo e desenvolver experiência para futuros projetos, incluindo estudos de

rochas reais.

1.1.2 - Biorremediação de solos

Biorremediação é o nome dado à técnica de utilizar micro organismos para eliminar

ou reduzir a concentração de poluentes em uma região. Consiste em deliberadamente

adicionar micro organismos controlados na região poluída de forma que esses passem

a utilizar os poluentes em seus processos metabólicos, transformando substâncias

antes nocivas em inócuas. Isso permite eliminar ou pelo menos reduzir os níveis de

substâncias tóxicas para valores inferiores aos máximos determinados por agências

reguladoras.

Técnicas convencionais de remediação de solos e aquíferos, como remoção da

área atingida ou contenção, apresentam grandes problemas. A primeira necessita de

grandes áreas de aterro para receber o solo ou rocha contaminada além de plantas de

limpeza, já a segunda não trata de fato o problema e demanda constante monitoração

para impedir o alastramento da região atingida.

Por outro lado, a biorremediação é capaz de efetivamente diminuir o nível de

poluentes in situ, uma excelente vantagem frente às técnicas supracitadas. Além disso,

essa técnica também apresenta custos relativamente baixos e uma boa aceitação

pública já que trata o problema com agentes naturais.

Contudo, essa técnica nem sempre é aplicável, uma vez que a gama de substâncias

passíveis de serem tratadas ainda é limitada, o processo é demorado e nem sempre

capaz de atingir os níveis máximos necessários do contaminante. Além disso, um

problema grave dessa técnica é ainda não haver um entendimento teórico profundo de

muitos de seus processos. Ainda há muitas questões a serem definidas a fim de permitir

um processo de otimização das variáveis em um projeto de biorremediação real.

Assim, estudos aprofundados dessa técnica são necessários para diminuir o nível

de incertezas hoje existente, permitindo então um aumento na eficiência e

consequentemente na aplicabilidade dessa técnica. A conexão de tal assunto com esse

trabalho se dá exatamente nesse ponto. A utilização de micro modelos porosos é ideal

3

para realizar experimentos de biorremediação, é possível construir micro modelos que

simulem a rocha ou solo poluído e então observar como se daria o desenvolvimento dos

micro organismos testando diversas condições diferentes.

É importante frisar mais uma vez que o foco desse trabalho é iniciar o estudo de

micro modelos porosos em laboratório, o estudo da biorremediação é um objetivo futuro

não tratado aqui. Contudo, as técnicas e experiência adquiridas com esse trabalho

certamente serão cruciais para tal passo adiante.

1.2 - Objetivos do estudo

Após apresentar o escopo do trabalho a ser realizado, podem-se definir os objetivos

almejados.

O principal objetivo é definir uma modelagem computacional de meio poroso

simplificada que caracterize, com boa fidelidade à realidade, a situação estudada. O

problema descrito anteriormente será analisado de três formas diferentes,

experimentalmente, por uma análise convencional de dinâmica computacional de fluidos

(CFD na sigla em inglês) utilizando a geometria real analisada no experimento e através

de uma modelagem especial de CFD para meios porosos que simplifica a discretização

da matriz porosa e consequentemente simplifica a solução do modelo computacional.

A intenção é obter uma boa similaridade entre os resultados obtidos pelos três

métodos e assim garantir que os modelos criados para as análises de CFD, em especial

a análise com modelagem simplificada, descrevem bem a realidade. Ao alcançar tal

objetivo, uma ferramenta de análise por CFD do problema proposto estaria à disposição

para futuras análises.

Um segundo objetivo é montar uma bancada experimental capaz de analisar o

problema com alta precisão. Em outras palavras, uma montagem experimental que

garanta vazão e temperatura na entrada controladas e próximas das especificadas para

cada caso e que também adquira todos os resultados necessários ao estudo de forma

precisa e acurada.

1.3 - Organização do texto

Como esse texto explicará e comentará sobre todos os processos, decisões e

métodos implementados durante o estudo, acredita-se que a forma mais clara de fazê-

4

lo seja na ordem cronológica em que foram realizados. Por isso, os capítulos foram

organizados na ordem em que os respectivos processos ou métodos foram introduzidos

ao estudo.

Assim, o presente trabalho está dividido em 9 capítulos, sendo que o capítulo 2 traz

uma revisão da literatura que norteou o presente estudo.

O capítulo 3 detalha a etapa de fabricação do micro modelo de meio poroso, bem

como a escolha da plataforma de fabricação, do material do substrato e da geometria

de meio poroso escolhida.

Em seguida, os capítulos 4 e 5 apresentam as duas estratégias de simulação

computacional utilizadas, primeiramente a modelagem com geometria real (capítulo 4)

e, após essa, a modelagem simplificada com modelagem para meios porosos (capítulo

5).

No capítulo 6 é apresentada a bancada experimental e detalhados os

procedimentos experimentais.

O capítulo 7 apresenta os casos e resultados experimentais bem com o seu

tratamento estatisco e analise de incertezas.

O capítulo seguinte, capítulo 8, comparará os resultados obtidos

experimentalmente com duas diferentes abordagens de simulação detalhadas nos

capítulos 4 e 5.

Finalmente, o capítulo 9 apresenta as conclusões desse trabalho e as sugestões

para trabalhos futuros.

5

CAPÍTULO 2

2 - Revisão da literatura de meios porosos

Essa seção apresenta dois modelos largamente utilizados para descrever

escoamentos em meios porosos, a Lei de Darcy e a de Forchheimer. As demais

referências e comentários sobre artigos, livros e afins consultados são apresentados

nas próprias seções onde são utilizados para facilitar a compreensão e leitura.

2.1 - Lei de Darcy

Em 1856, o cientista francês Henry Darcy, que estudava o sistema de

abastecimento de água da cidade de Dijon, realizou um experimento em regime

permanente e unidirecional para uma coluna de areia [2]. Essa primeira abordagem

relatada do tema de meios porosos permitiu a Darcy, a partir de suas observações

experimentais, propor uma correlação hoje conhecida como Lei de Darcy:

𝑣𝐷 = −𝑘

𝜇∇𝑃 (2.1)

Onde k é a permeabilidade do meio, uma macro propriedade que mede a

habilidade de uma matriz porosa em permitir que um escoamento ocorra em seu

interior, µ é a viscosidade dinâmica do fluido, ∇𝑃 o gradiente de pressão e

finalmente 𝑣𝐷 é o vetor de velocidade de Darcy. Essa última variável é basicamente

o fluxo volumétrico total dividido pela área total da matriz porosa caso não houvesse

poros (considerando apenas o invólucro da matriz).

Embora essa simples relação linear entre fluxo e pressão tenha sido

desenvolvida para um escoamento unidirecional em uma coluna de areia, seu

sucesso foi tremendo em descrever grande parte dos escoamentos em aquíferos e

reservatórios de petróleo. No entanto, como afirmado em [3,4], uma vez que os

efeitos inerciais são desprezados, essa equação é válida apenas no regime de fluxo

de Stokes (no inglês “creeping flow”), ou seja, 𝑅𝑒 ≪ 1 utilizando o tamanho médio

de grão.

6

De fato, acima desse número de Reynolds passa-se a observar um leve desvio

em relação à Lei de Darcy. Entretanto, como esse desvio ainda é pequeno para

baixos números de Reynolds, pode muitas vezes ser desprezado. O limite

comumente utilizado para escoamentos em rochas porosas pode ser encontrado

em [5] , onde estabelece-se que ocorre escoamento Darcyano (aquele que segue

a Lei de Darcy) para 𝑅𝑒 < 10.

2.2 - Lei de Forchheimer

Como explicado na seção anterior, a Lei de Darcy tem aplicação limitada uma

vez que não considera os efeitos inerciais do escoamento. Então, em 1901,

procurando desenvolver um modelo com faixa de aplicação mais extensa

FORCHHEIMER [6] estudou fluxos em alta velocidade por meios porosos.

Através de seus experimentos, ele foi capaz de propor uma melhoria ao modelo

de Darcy, incluindo um termo inercial que representa a energia cinética do fluido.

Assim, a equação proposta por Forchheimer é dada a seguir:

∇𝑃 = −𝜇

𝑘𝑣𝐷 − 𝛽𝜌𝑣𝐷

2 (2.2)

Os termos iniciais são exatamente os mesmos da Lei de Darcy, as únicas

adições são 𝜌, a massa específica do fluido, e 𝛽 o coeficiente de Forchheimer. Fica

evidente a não linearidade entre vazão e gradiente de pressão introduzida pelo

último termo do lado esquerdo da equação, isso permite uma melhor caracterização

de escoamentos com altos números de Reynolds ou com fluidos não Newtonianos.

A determinação do coeficiente de Forchheimer não é uma tarefa simples,

requerendo normalmente o ajuste de dados experimentais para sua precisa

determinação. Contudo, uma correlação que aproxima esse coeficiente é dada por

ERGUN [7] e é normalmente utilizada para determinar o coeficiente de

Forchheimer. O termo k da equação 2.3 é a permeabilidade da matriz porosa,

enquanto 𝐶𝐸 é a constante de Ergun, para a qual podem ser encontrados valores

para diferentes condições de escoamento na literatura.

𝛽 =𝐶𝐸

√𝐾 (2.3)

Reconhece-se claramente a necessidade de utilização de equações não lineares

como a de Forchheimer para escoamentos com 𝑅𝑒 > 100, como afirmado em [8].

7

Para os valores intermediários, 10 > 𝑅𝑒 > 100, existe uma zona de transição, para

qual é necessária uma investigação mais profunda a fim de definir a influência dos

efeitos inerciais no escoamento.

8

CAPÍTULO 3

3 - Fabricação do micromodelo poroso

No presente capítulo é apresentada a etapa de fabricação do micro modelo de meio

poroso, bem como a definição da plataforma de fabricação empregada, o material

escolhido para o substrato do micro modelo e a definição das geometrias adotada do

meio poroso.

3.1 - Definição da geometria

Com o objetivo de validar a metodologia de solução proposta pelo presente trabalho

optou-se por iniciar o estudo por uma geometria de porosidade conhecida e controlada

e de mais fácil fabricação. Neste sentido optou-se por utilizar uma floresta de pinos

circulares em disposição escalonada e com um pequeno espaçamento entre os pinos

de forma a simular as gargantas e poros que geram a tortuosidade característica de

uma matriz porosa real. Além disso, de forma a diminuir a homogeneidade da geometria

e assim se aproximar mais de casos reais, a padronização dos pinos foi quebrada nas

extremidades laterais do domínio, criando assim canais preferenciais para o

escoamento. A Figura 3.1 a seguir apresenta esquematicamente a geometria escolhida.

Muito provavelmente, esse nível de padronização geométrico, apresentado na

Figura 3.1, seria impossível de ser encontrado em matrizes porosas reais ou mesmo em

leitos recheados industriais, contudo, ainda há uma boa similaridade entre a situação

estudada e a de escoamentos em rochas, solos ou de certos equipamentos industriais.

9

Figura 3.1 - Esquema da geometria estudada

A Figura 3.2 abaixo apresenta o desenho esquemático do micro modelo completo

a ser fabricado onde pode se ver no detalhe da tampa quatro entradas de comunicação

sendo duas delas para entrada e saída do fluido e duas delas para medidas de pressão,

como detalhada na figura. Na base do micro modelo estão dispostos os 176 pinos de

seção circular que apresentam a mesma altura do canal, 0.4 mm, além dos dois poços

de acesso. Os desenhos técnicos do projeto podem ser encontrados no Anexo A.

Optou-se pela fabricação do micro modelo etampam acrílico pela alta usinabilidade e

pela transparência do microssistemas o que permitiu a inspeção visual durante o

experimento.

10

Figura 3.2 - Esquema do micro modelo fabricado

Durante o experimento, a tampa é posicionada com suas entradas voltadas para

baixo. Logo, a Base fica acima da Tampa e por isso, doravante nesse trabalho, aquela

também será denominada Placa Superior enquanto essa será denominada Placa

Inferior.

3.2 - Plataforma de Fabricação

Com o objetivo de garantir um melhor controle da fabricação para um micro modelo

com geometrias controladas optou-se pela plataforma de micro usinagem com comando

numérico. Nesta fabricação foi utilizado uma micro-fresadora com controle numérico

computadorizado (CNC) da empresa “Minitech Machinery”, que trabalha com 3 eixos

motorizados x, y e z além de possuir uma castanha acoplada a um motor de passo

permitindo a usinagem de peças de forma axial. Na sujeição da peça a ser usinada,

tem-se a possibilidade da utilização de uma morsa convencional ou de uma morsa à

vácuo, que permite a fixação e usinagem de substratos de espessura fina. As

ferramentas, micro fresas de topo, utilizadas são de carboneto de tungstênio da

empresa PMT (Performance Micro Tool), que apresenta uma gama de dimensões de

fresas chegando a 25 μm de diâmetro. O código numérico utilizado pela micro-fresadora

é gerado com o auxílio do software “MecSoft VisualCad 2012”. A bancada de micro-

fresamento utilizada no presente estudo pode ser vista na Figura 3.3.

11

Figura 3.3 - Bancada de micro-fresamento CNC - Minitech Machinery

A fabricação do micro modelo foi dividida em duas etapas, a fabricação da base e

a fabricação da tampa. O procedimento de fabricação da base foi iniciado partindo-se

de uma placa de acrílico d 42mm X 82mm que foi fixada na morsa a vácuo e utilizou-se

uma fresa de topo de diâmetro 0,08” (2,032 mm) para realização do faceamento da

placa, usinando as laterais e as duas faces, de modo que as superfícies ficassem

perpendiculares e com dimensões finais de 40 X 80 X 2 mm. Sem retirar a placa da

posição foram usinados então os dois poços de acesso com 0,4 mm de profundidade

usando uma fresa de 0,04” (1,016 mm). Por último foram usinados os 176 pinos usando

uma fresa de 50 µm. Vale ressaltar que para todos os passos de usinagem foi utilizado

óleo refrigerante e lubrificante para melhor usinabilidade, além disso, os parâmetros de

corte foram criticamente definidos.

O procedimento de fabricação da tampa, de forma similar, foi iniciado partindo-se

de uma placa de acrílico d 42mm X 82mm que foi fixada na morsa convencional e

utilizou-se uma fresa de topo de diâmetro 0,08” (2,032 mm) para realização do

faceamento da placa, usinando as laterais e as duas faces, de modo que as superfícies

ficassem perpendiculares e com dimensões finais de 40 x 80 x 5 mm. Sem retirar a placa

12

da posição foram usinados então os quatro canais, de entrada, saida e duas tomadas

de pressão, usando uma fresa de 50µm.

Na fixação das partes (base e tampa), optou-se por uma selagem química direta,

ou seja sem material intermediário. Para isso utilizou-se de uma prensa térmica que

levou o conjunto, base e tampa, já posicionados um sob o outro, à transição vítrea

propiciando, assim, uma ligação intermolecular entre as placas e consequentemente à

selagem. Nesta etapa de selagem o conjunto base e tampa foram submetidos à uma

alta temperatura e pressão por 1000s. Em seguida foi desligado o aquecimento e o

conjunto base-tampa continuou submetido a mesma pressão por mais 2000s até resfriar

completamente e então ser retirado da prensa. A Figura 3.4 abaixo apresenta esta

prensa térmica e a Figura 3.5, em seguida, mostra o micro modelo poroso final depois

da sua selagem.

Figura 3.4 - Prensa utilizada no processo de selagem

13

Figura 3.5 - Micro modelo pronto

3.3 - Caracterização dimensional do micro modelo

Imediatamente após a usinagem da base, uma inspeção da qualidade da usinagem

foi realizada com um microscópio ótico. De modo geral, a qualidade da usinagem na

base ficou excelente, mantendo todas as dimensões de projeto com desvios ínfimos.

Contudo, mesmo com a altíssima precisão da fresadora, é muito difícil eliminar por

completo alguns problemas que impactam diretamente na qualidade da peça final.

Durante a fabricação do micromodelo em questão, houve falhas causadas por vibração,

rasgamento do material devido a velocidades de corte inadequadas em alguns pontos

do trajeto e aquecimento excessivo da ferramenta levando a fusão de pequenas porções

da matéria prima. A Figura 3.6 abaixo apresenta dois pinos diferentes que apresentaram

pequenas falhas na inspeção:

14

Figura 3.6 - Pinos defeituosos do micro modelo

Infelizmente, a única inspeção realizada a priori foi para feita com o objetivo de

garantir a qualidade da usinagem da base do micro modelo. Contudo, durante a

realização dos primeiros experimentos, como será melhor relatado no capítulo 7, notou-

se que havia um desvio geométrico substancial do modelo fabricado em relação ao

projetado. A pressão e alta temperatura por tempo prolongado durante o processo de

selagem levou partes do micro modelo a entrar em regime de fluência. Principalmente

nas regiões dos poços, as deformações devidas à fluência foram tão significativas que

levaram ao encontro das duas placas em alguns pontos, reduzindo assim bruscamente

a área do canal.

Por essa razão, fez-se necessário mensurar as verdadeiras dimensões dos poços

de entrada e saída e para tal finalidade, após realizar todos os experimentos

necessários, foi feito um corte (na micro fresadora para garantir uma boa qualidade

superficial do corte) perpendicular à direção do canal principal passando exatamente

pelo centro dos dutos de entrada e de tomada de pressão do poço de entrada.

O micro modelo já fatiado foi então impregnado com anilina vermelha de forma a

facilitar a visualização dos canais e então foram feitas medidas internas utilizando o

microscópio digital Hirox Digital Microscope modelo KH-8700. Na Figura 3.7 pode-se ver

a placa já cortada enquanto nas Figura 3.8 e Figura 3.9 pode-se ver duas imagens da

microscopia realizada no poço de distribuição de entrada do micro modelo. Nessas

últimas imagens, embora seja difícil de ser visualizado, o canal é a região levemente

delineada por uma cor vermelha, as barras de medida apresentadas nas imagens

também ajudam na localização do canal.

As imagens a seguir deixam evidente o nível dos desvios geométricos obtidos

devido às fluência durante a selagem. Os canais que deveriam ter 400 µm de

profundidade em toda sua extensão apresentam na realidade bem menos do que isso

15

no poço de distribuição. O corte feito permite observar claramente regiões em que as

duas placas se encontraram, restringindo o fluxo por completo. Além disso, na região

observada no microscópio, a profundidade média do canal ficou por volta de 60 µm,

aproximadamente 15% da dimensão projetada.

Figura 3.7 - Micro modelo seccionado para inspeção

Figura 3.8 - Microscopia do poço de entrada (a)

17

CAPÍTULO 4

4 - Análise Computacional com Geometria Real

Neste capitulo é apresentada a analise computacional do problema de convecção

forçada interna no micro modelo de meio poroso considerando a geometria real de

floresta de pinos como a fabricada no capítulo anterior. Primeiramente realizou-se uma

análise de convergência da malha e em seguida alguns casos testes, para diferentes

vazões e temperaturas de entrada, foram criteriosamente comparados.

4.1 - Situações Analisadas

Uma vez que o interesse do estudo não se restringe à caracterização do

escoamento em um meio poroso, mas também alcança os fenômenos térmicos que

ocorrem nesse domínio, não seria suficiente apenas analisar o problema com diferentes

vazões. Fez-se necessário também variar a temperatura de entrada do fluido para

permitir a observação da transferência de calor no meio poroso em mais de uma

situação.

Obviamente, o ideal seria analisar um grande número de configurações de vazão e

temperatura na entrada, contudo, cada adição de situação a ser analisada aumenta

consideravelmente o tempo necessário à conclusão de todo o processo de análise. Além

disso, há diversas restrições que limitam as possibilidades de vazão e temperatura de

entrada. Aquela por exemplo, não pode exceder valores de aproximadamente 15

mL/min para não comprometer o aparato experimental (fato que será explicado

posteriormente), já no caso dessa, é complicado atingir temperaturas de entrada

superiores a 60 °C, pois acima desse limite passam a ser geradas muitas bolhas pelo

controlador de temperatura que comprometem sobremaneira o experimento (problema

também será tratado em outros capítulos).

Por essas razões, decidiu-se analisar apenas 6 configurações de entrada, sendo 3

valores para a vazão e 2 para a temperatura. A Tabela 4.1, apresentada a seguir,

enumera as configurações de vazão e temperatura de entrada que serão analisadas

nesse trabalho.

18

Tabela 4.1 - Casos analisados

Caso Vazão

(mL/min)

Teperatura de entrada

(°C)

1 6 45

2 60

3 8

45

4 60

5 10 45

6 60

Essa quantidade de casos, embora não muito grande, já é suficiente para uma

análise compreensiva dos fenômenos hidráulicos e térmicos do problema estudado.

4.2 - Otimização de malha

A primeira análise realizada teve como objetivo encontrar a malha ótima para o

problema estudado. Uma vez que a resposta de análises numéricas computacionais é

fortemente dependente da qualidade da malha, esse procedimento é vital para aumentar

a garantia de que os resultados encontrados em uma simulação correspondem à

realidade. Além disso, como os algoritmos de CFD costumam demandar grandes

espaços de tempo para atingir a convergência numérica da física modelada, o processo

de otimização de malha é crucial para otimizar o projeto de estudo como um todo.

Basicamente, na otimização procura-se a malha com menor número de elementos

que gera uma resposta fidedigna. Logo, o processo consiste em simular o mesmo caso

com malhas formadas por elementos de tamanhos subsequentemente menores até que

os valores de alguma resposta da simulação que esteja sendo monitorada convirjam.

Para geometrias simples isso pode ser realizado de forma simples, apenas reduzindo o

valor da “semente” (do termo seed em inglês) dos elementos o que faz com o algoritmo

que gera a malha procure utilizar elementos com arestas menores.

Contudo, para geometrias grandes e complexas, como é a do caso estudado aqui,

esse processo não é tão simples. O primeiro problema é que o micromodelo é formado

por diversos componentes e cada um deles necessita de tamanhos diferentes de malha

para gerar bons resultados. O segundo problema é que as geometrias de cada um dos

componentes apresentam grandes variações de dimensões, por exemplo os pinos no

caso da placa superior.

19

Para ilustrar essa problemática pensemos na seguinte situação: os pinos têm

aproximadamente 0,71mm e, se utilizarmos cinco elementos ao longo de seu diâmetro

para caracterizar bem possíveis variações em seu entorno, a dimensão média dos

elementos nos pinos seria de aproximadamente 0,14mm. Dessa forma, lembrando que

a placa superior (na qual os pinos estão localizados) tem dimensões externas de

80mmX40mmX2mm, se todos os elementos forem cúbicos com arestas de 0,14mm

seriam necessários por volta de 2.350.000 elementos apenas para a placa superior.

Esse é um número bem alto de elementos e um modelo com tal malha demandaria

bastante tempo de computação para ser resolvido.

Esse exemplo demonstra a necessidade de também variar o tamanho dos

elementos ao longo do corpo para otimizar a malha. É possível criar essa variação

apenas definindo valores diferentes de semente dos elementos para porções diferentes

de um mesmo corpo. Contudo, isso pode gerar regiões com elementos muito

distorcidos, o que afeta a qualidade da solução geral. Por isso, a melhor forma de criar

essas variações é transformando os corpos em sub montagens de diferentes corpos

com malhas de diferentes tamanhos que serão conectadas nas interfaces.

Então, para garantir uma malha otimizada em uma geometria complexa são

necessários diversos tamanhos de elementos ao longo do modelo, o que aumenta em

muito a complexidade do processo de convergência de malha. Por essa razão, adotou-

se uma solução para facilitar o processo de convergência.

Como o domínio fluido, especialmente na região dos pinos, é a região mais crítica

para a malha, onde há a necessidade dos menores elementos e de maior qualidade,

decidiu-se realizar uma otimização apenas para a malha dessa região inicialmente.

Então, essa parte da geometria foi destacada do restante e inserida no software

comercial CFX.

Além disso, embora não exista simetria completa no escoamento que percorre o

meio poroso, assumir tal condição de contorno não altera de forma brusca o

escoamento. De fato, nas seções subsequentes, ao se apresentar as linhas de fluxo

que percorrem o meio poroso, será possível perceber que o escoamento é praticamente

simétrico em relação às colunas de tubos. Por essa razão, seccionou-se a geometria do

meio poroso entre duas colunas de pinos para reduzir o tamanho da geometria e

consequentemente o número de elementos necessários para malhá-la. A imagem a

seguir apresenta a seção de geometria inserida no CFX:

20

Figura 4.1 - Geometria utilizada na otimização de malha

Para essa simulação foi necessário apenas definir uma condição de contorno de

entrada com velocidade constante e normal à superfície, uma de saída com pressão

média na superfície prescrita e condições de simetria (nos planos de corte da geometria)

e de parede (sem deslizamento) nas superfícies que representam os pinos e os contatos

superior e inferior com as placas de acrílico. A Figura 4.2 apresenta graficamente as

condições de contorno utilizadas, as faces em verde com setas vermelhas são de

simetria, as setas pretas apresentam as superfícies de entrada e saída e as demais

faces são as paredes.

Figura 4.2 - Condições de contorno na otimização de malha

O primeiro passo foi realizar um estudo de convergência de malha, na qual o

tamanho de semente dos elementos (tamanho médio das arestas dos elementos

esperados na região) foi variado de 1mm até 0,2mm. O estudo de convergência utilizou

uma velocidade de entrada de fluido de 40 mm/s. Para acompanhar a convergência dos

resultados extraiu-se os resultados de pressão média na entrada e de perda de carga

21

no trecho poroso, calculada como a diferença entre pressão de saída e de entrada dos

planos apresentados na Figura 4.3. Os resultados de cada tentativa da otimização foram

compilados na Tabela 4.2 apresentada abaixo. Em seguida, apresenta-se na Figura 4.4

um gráfico da perda de carga no trecho poroso em função do número de elementos,

evidenciando o ponto em que o valor dessa variável converge.

Figura 4.3 - Planos de entrada e saída do meio poroso

Tabela 4.2 - Resultados da convergência de malha do estudo preliminar

Tentativa Número de

nós

Número de

Elementos

Qualidade

Ortogonal

Entrada

(Pa)

Perda nos

Poros (Pa)

1 36302 27456 0,9767 338,6 337,9971

2 65544 52087 0,9843 351,3 350,7052

3 127206 105176 0,9883 359,8 359,2198

4 292890 250623 0,9919 365,4 364,8384

5 398216 349980 0,9924 369,8 369,2522

6 551012 481880 0,9926 369,5 368,9579

7 1061522 938010 0,9929 369,1 368,568

22

Figura 4.4 - Perda de carga no meio poroso em função do refinamento da malha

É possível perceber, tanto pela Tabela 4.2 quanto pela Figura 4.4, que a malha ideal

para esse caso é a utilizada na tentativa 5, é a menor malha testada em que o resultado

aparentemente se torna independente do refinamento. A malha final está representada

nas Figura 4.5 e Figura 4.6.

Figura 4.5 - Malha otimizada para a região porosa

335,0000

340,0000

345,0000

350,0000

355,0000

360,0000

365,0000

370,0000

375,0000

0 200000 400000 600000 800000 1000000

Per

da

de

Car

ga n

o M

P (

Pa)

Número de Elementos

Convergência - DP Poros

23

Figura 4.6 - Destaque da região de interesse

4.3 - Estudo preliminar

A primeira análise realizada teve como objetivo determinar se a situação estudada

apresentava um escoamento Darcyano [2] ou se seria necessário utilizar modelos não

lineares como o de Forchheimer [6] para sua correta caracterização.

Para tal fim, decidiu-se analisar a variação da perda de carga em função da vazão

no meio poroso estudado. Então, foram realizadas 5 simulações variando-se a

velocidade de entrada entre 40 mm/s até 80 mm/s (faixa que contém os valores

esperados para os casos estudados) para analisar a linearidade entre velocidade de

entrada e perda de carga. Manteve-se a mesma geometria, condições de contorno e

malha ótima apresentadas anteriormente na seção 3.2.

Para ilustrar os resultados do escoamento no modelo, a Figura 4.7 apresenta os

vetores velocidade na altura média do canal para uma velocidade de entrada de

60mm/s.

24

Figura 4.7 - Vetores velocidade na solução do estudo preliminar

Então, extraindo os resultados de pressão médias nas faces de entrada e saída do

meio poroso e subtraindo esses valores calculou-se a perda de carga no trecho. A

Tabela 4.3 apresenta os resultados de perda de carga obtidos para cada vazão de

entrada. O número de Reynolds foi calculado utilizando o diâmetro dos pinos, as

propriedades da água a 20ºC e a velocidade de entrada de cada caso.

Tabela 4.3 - Resultados da variação de velocidade de entrada

Velocidade de entrada

(mm/s)

Número de

Reynolds

Perda de carga

(Pa)

40 28,2 369,0

50 35,2 492,9

60 42,3 626,4

70 49,3 768,0

80 56,4 917,0

Então, calculando-se o coeficiente de correlação linear dos valores encontrados

acima chegamos a 0,9994, a linearidade dos dados fica clara através da visualização

do gráfico na Figura 4.8 demonstrando que há uma correlação linear praticamente

perfeita.

25

Figura 4.8 – Gráfico de dados da análise preliminar

Isso nos permite afirmar que esse escoamento segue o modelo de Darcy,

respeitando a relação linear entre vazão e perda de carga como apresentado na seção

2.1 -desse trabalho. A equação 4.1 a seguir apresenta outra forma da equação de Darcy,

onde 𝑄 é a vazão volumétrica, 𝑘 a permeabilidade do meio, 𝐴 a área da matriz porosa

e 𝐿 seu comprimento, µ é a viscosidade do fluido e 𝑃𝑜𝑢𝑡 e 𝑃𝑖𝑛 a pressão na saída e na

entrada do meio respectivamente.

𝑄 =−𝑘𝐴

µ

𝑃𝑜𝑢𝑡 − 𝑃𝑖𝑛𝐿

(4.1)

Os números de Reynolds das situações testadas acima variam entre 20 e 50, logo

se encontram na zona de transição entre um escoamento totalmente Darcyano e um

escoamento turbulento nos poros (como apresentado na seção 2.2 -). Contudo, pelo

estudo apresentado nessa seção mostra-se que para a geometria analisada essa faixa

de Reynolds ainda apresenta comportamento Darcyano.

4.4 - Análise com geometria completa

Nessa seção apresenta-se todos os passos desenvolvidos para simular o

escoamento e a troca térmica no micromodelo considerando todos os seus aspectos

geométricos e utilizando uma modelagem computacional de CFD.

4.4.1 - Geometria e malha

Após encontrar uma malha adequada para a região porosa do sistema, iniciou-se o

processo de definição da malha para o modelo completo.

0

100

200

300

400

500

600

700

800

900

1000

35 45 55 65 75 85

Vel

oci

dad

e d

e en

trad

a (m

m/s

)

Perda de carga (Pa)

Análise Preliminar

26

O primeiro passo foi procurar soluções para se alcançar uma boa relação entre

custo e qualidade dos resultados na análise de CFD, ou seja o menor número de

elementos capaz de gerar resultados fidedignos. Uma primeira tentativa para aumentar

a qualidade e reduzir o tamanho da malha foi a de desconsiderar as tomadas de

pressão. Como é esperado pouco ou nenhum fluxo na região mais próxima dos dutos

que levam aos transdutores de pressão, pode-se inferir que sua consideração no

modelo afetará muito pouco os resultados de escoamento e troca térmica. Assim, vale

a pena estudar os efeitos de sua desconsideração para a convergência e qualidade da

análise.

O estudo foi feito comparando-se os resultados para uma geometria sem as

tomadas de pressão e para a geometria original. A diferença no resultado foi

desprezível, corroborando para a desconsideração dessas partes do modelo, contudo

o ganho em qualidade e redução de malha também foi muito pequeno e não justificou a

retirada uma vez que sua consideração permite uma melhor comparação entre os

resultados do CFD e os obtidos experimentalmente.

A segunda estratégia foi a divisão da geometria em diversos corpos separados,

permitindo que cada um recebesse um tipo diferente de malha e fosse possível criar um

refinamento progressivo, com elementos pequenos em regiões com altos gradientes,

nas paredes em contato com o fluido por exemplo, e com elementos maiores em regiões

com menores variações de propriedades, como as paredes externas da placa. As

figuras abaixo apresentam os cortes feitos nos três domínios (placa inferior, placa

superior e fluido) com tal intuito. Nas figuras, cada corpo é representado por uma cor, e

portanto regiões com diferentes cores representam porções que foram seccionadas de

forma a permitir a atribuição de diferentes propriedades no algoritmo de geração de

malha. Além disso, ao lado de cada domínio é apresentada a malha utilizada nas

simulações.

28

Figura 4.10 –Geometria e malha utilizados para a placa superior

Figura 4.11 – Geometria e malha utilizados para o domínio fluido

29

Já com os corpos seccionados, os tamanhos médios dos elementos em cada corpo

foram definidos a partir do conhecimento da malha ótima encontrada para a região

porosa. O processo de definição começou pelos seções de corpos próximas ao fluido,

atribuindo a eles tamanho de elementos próximas ao da região porosa já encontrada. A

partir daí, definiu-se o tamanho dos elementos nos demais corpos de tal maneira que

esses fossem gradativamente aumentado até chegar ao tamanho máximo nos corpos

externos.

A malha encontrada com o processo acima foi então testada, sendo utilizada em

uma simulação. Finalmente, para comprovar sua qualidade, gerou-se uma segunda

malha dividindo o tamanho médio dos elementos em cada corpo por um fator de 1.5 e

utilizou-se essa segunda malha na mesma simulação de forma a permitir a comparação

dos resultados. Como os resultados foram praticamente idênticos, definiu-se que a

primeira malha estava suficientemente refinada.

A malha total ficou com 3,146,985 nós e 4,269,407 elementos. Além disso, os dois

critérios de malha considerados mais importantes para obtenção de bons resultados em

CFD, a razão de aspecto e a qualidade ortogonal também apresentarem valores

satisfatórios. A qualidade ortogonal mede o quão próximo os ângulos de um elemento

estão do ideal, enquanto a razão de aspecto mede a razão entre a maior e menor aresta

de cada elemento para avaliar o nível de deformação do mesmo. O valor médio da

qualidade ortogonal dos elementos deve ser o mais próximo possível da unidade e de

fato, na malha utilizada alcançou-se um número considerado alto de 0,891 com desvio

padrão de 0,160. Já a razão de aspecto deve apresentar uma média inferior a cinco

para garantir acurácia nos resultados, a malha utilizada nesse estudo apresentou uma

média de 2,615 com desvio padrão de 2,395. Embora a variação da razão de aspecto

tenha sido grande, isso era esperado e não compromete a qualidade da malha, uma

vez que isso provém de uma decisão de considerar o escoamento que ocorre entre as

placas como bidimensional. Ou seja, considerar que os gradientes serão muitas vezes

maiores nas direções ortogonais à altura do canal, portanto decidiu-se utilizar elementos

muito refinados nas faces mas com grandes dimensões na direção da altura do canal

para reduzir o número necessário de elementos para caracterizar o domínio fluido.

Por fim, pode-se dizer que a malha alcançou uma boa qualidade com um número

não muito acentuado de elementos, o que permite que uma boa representação dos

fenômenos físicos seja obtida dentro de um tempo de processamento razoável com os

recursos de hardware disponíveis.

30

4.4.2 - Condições de contorno do problema

Para representar os fenômenos físicos que ocorrem durante um escoamento no

meio poroso diversas condições de contorno foram aplicadas aos domínios fluido e

sólidos. Cada sub seção subsequente apresentará as condições de contorno atribuídas

a uma região do micro modelo.

4.4.2.1 - Interfaces dos domínios

A primeira condição e que não necessita de maiores explicações é a de não

deslizamento do fluido em todas as interfaces fluido sólido. Além disso, considerou-se

a transferência de calor na interface sólido fluido, a qual é calculada automaticamente

pelo próprio algoritmo do CFX baseado na velocidade próxima à parede e na

temperatura dos dois domínios na interface.

A transferência de calor entre os dois domínios sólidos (placa superior e inferior)

também foi considerado e da mesma forma é calculado automaticamente. Embora

exista a possibilidade de inserir uma resistência de contato entre os dois domínios no

modelo numérico, precisar o valor dessa é extremamente difícil e considerou-se que a

alteração no resultado devido a esse efeito seria tão pequena que poderia ser

desprezada.

4.4.2.2 - Domínio Fluido

Além das condições para as interfaces, foram necessárias mais quatro condições

de contorno para uma precisa modelagem desse domínio. As duas faces

correspondentes às saídas para os dutos de tomada de pressão foram consideradas

como paredes adiabáticas. Na realidade, há dutos nessas regiões que permitem tanto

a saída quanto a entrada de fluido, contudo assumiu-se que o fluxo tanto mássico

quanto de calor, se existente, seria desprezível.

Além dessas, foi aplicada uma condição de entrada com velocidade prescrita na

face em que o fluido chega no micromodelo. A velocidade média de entrada é calculada

pela razão entre a vazão de entrada para cada situação e a área da face de entrada. De

forma a aproximar o modelo da realidade, uma vez que na situação real o fluido chega

ao micromodelo por um tubo consideravelmente grande considerando-se as escalas de

comprimentos de entrada em microfluídica (Para uma vazão de 8 ml/min em dutos de

3mm de diâmetro o número de Reynolds estará por volta de 60, gerando regiões de

entrada laminares de aproximadamente 10mm), deve-se assumir que o fluido chega à

entrada completamente desenvolvido e, por ser laminar, com um perfil parabólico de

velocidade, sendo zero o valor dessa na parede e máxima no centro. Por isso

31

implementou-se uma função de velocidade para a entrada de forma a simular esse

efeito. A Figura 4.12 abaixo demonstra a característica parabólica radial da velocidade

de entrada:

Figura 4.12 - Perfil parabólico da velocidade de entrada

Por fim, aplicou-se uma condição de saída com pressão prescrita na face do duto

de saída do modelo. Ou seja, exigiu-se que a média da pressão nessa face

apresentasse um valor especificado que no presente caso foi de zero pascal. De fato,

não há necessidade de inserir um valor diferente de zero, pois o interesse da análise é

em descobrir a queda de pressão no modelo e em especial no meio poroso. Assim, ao

especificar uma condição de velocidade prescrita na entrada e de pressão prescrita na

saída de zero pascal, a solução numérica obrigará a pressão de entrada a ser igual à

perda de carga entre as faces de entrada e saída.

4.4.2.3 - Domínio Sólidos

As últimas condições aplicadas se referem à perda de energia das placas para o

ambiente através das faces externas das placas. Muito embora o acrílico seja um

material semitransparente, decidiu-se não utilizar um modelo de radiação para o interior

desses domínios devido ao nível de complexidade que esses adicionam à solução do

modelo. Portanto foi considerada apenas a radiação nas faces externas dessas placas.

Além disso, para simplificar a modelagem, a equação da radiação foi linearizada e o

coeficiente de transferência linearizado para a radiação foi adicionado ao valor do

coeficiente de transmissão por convecção. As equações abaixo ilustram a modelagem

32

realizada para a troca térmica nessas faces, primeiramente para a troca por convecção

foi utilizada lei de resfriamento de Newton:

𝑞𝑐′′(𝑊/𝑚2) = ℎ𝑐 (𝑇𝑠 − 𝑇∞) (4.2)

Para calcular os valores do coeficiente de transferência por convecção, calculou-se

o número de Nusselt para convecção natural em cada região das placas (placa aquecida

para baixo, para cima e vertical) e para cada temperatura de entrada do fluido. Para tal

cálculo, é necessário conhecer as temperaturas das superfícies do acrílico de forma a

calcular as propriedades do ar na temperatura de filme. Contudo, obviamente essas

temperaturas não são conhecidas de antemão, portanto, a estratégia utilizada foi a de

assumir uma temperatura máxima para as placas, simular o escoamento e então corrigir

o valor de entrada do cálculo para a temperatura máxima das placas iterando-se até

encontrar boa semelhança entre as temperaturas utilizadas no cálculo e as encontradas

na solução.

Os modelos de Nusselt utilizados foram retirados do livro INCROPERA [9] e são:

Churchill & Chu – Convecção Natural em placas verticais

Lloyd & Moran – Superfície aquecida voltada para cima

Radziemska & Lewandowski – Superfície aquecida voltada para baixo

Para a radiação partiu-se das hipóteses de que a placa está envolta em uma sala

isotérmica muito maior que suas dimensões e também, por simplificação, considerou-

se o acrílico como um corpo cinza assumindo a absorvidade igual à emissividade.

Assim, podemos escrever para a radiação:

𝑞𝑟′′(𝑊/𝑚2) = 𝜀𝜎(𝑇𝑆

4 − 𝑇𝑆𝑢𝑟4 ) 4.3)

𝑞𝑟′′(𝑊/𝑚2) = 𝜀𝜎(𝑇𝑆

2 + 𝑇𝑆𝑢𝑟2 )(𝑇𝑆

2 − 𝑇𝑆𝑢𝑟2 ) (4.4)

𝑞𝑟′′(𝑊/𝑚2) = 𝜀𝜎(𝑇𝑆

2 + 𝑇𝑆𝑢𝑟2 )(𝑇𝑠 + 𝑇∞)(𝑇𝑠 − 𝑇∞) (4.5)

Finalmente, linearizando a equação:

𝑞𝑟′′(𝑊/𝑚2) = ℎ𝑟 (𝑇𝑠 − 𝑇∞) (4.6)

Logo, para variações moderadas da temperatura de superfície é possível aproximar

a troca por radiação por um modelo linearizado com aspecto idêntico ao usado para a

convecção.

A troca total de calor será dada por:

𝑞′′(𝑊/𝑚2) = ℎ𝑐 (𝑇𝑠 − 𝑇∞) + ℎ𝑟 (𝑇𝑠 − 𝑇∞) = ℎ𝑐𝑜𝑚𝑏 (𝑇𝑠 − 𝑇∞) (4.7)

33

O cálculo da temperatura de superfície foi feito da mesma forma iterativa que para

o cálculo da convecção natural.

Considerando a temperatura ambiente como sendo de 20°C e utilizando um valor

de emissividade de 0.94 para o acrílico [10], os valores encontrados para a convecção

natural foram:

Tabela 4.4 - Coeficientes de transferência de calor para a superfície externa da placa

Temperatura

de Entrada

(°C)

Coeficiente

Placa

Superior

(W/m2)

Coeficiente

para Inferior

(W/m2)

Coeficiente

placa Lateral

(W/m2)

Coeficiente

Linearizado de

Radiação (W/m2)

45 8,816 4,408 12,442 4,070

60 10,292 5,146 14,147 4,399

A última consideração sobre a modelagem dos domínios sólidos foi a seleção das

propriedades térmicas para o acrílico. Após uma pesquisa decidiu-se utilizar o valor de

0,2 W/m.K [11].

4.5 - Resultados

Finalmente, os modelos com diferentes vazões e temperaturas de entrada foram

resolvidos pelo algoritmo do software comercial CFX e os diversos resultados de

interesse foram obtidos. Para ilustrar a forma como o escoamento se dá nos micro

canais, as imagens abaixo apresentam as linhas de corrente encontradas para o

escoamento do caso 4 (vazão de 8 ml/min e uma temperatura de entrada de 60°C). As

imagens abaixo (Figura 4.13, Figura 4.14 e Figura 4.15) apresentam três vistas do

34

escoamento, note que a região de entrada está sempre na parte da esquerda nessa

seção.

Figura 4.13 - Linhas de fluxo do escoamento para uma vazão para o caso 4 – Vista 3D

Figura 4.14 - Linhas de fluxo do escoamento para o caso 4 - Vista Inferior

35

Figura 4.15 - Linhas de fluxo do escoamento para o caso 4 - Destaque nos poros próximos à parede

Embora as três imagens apresentadas acima sejam para uma vazão de 8 ml/min e

uma temperatura de entrada de 60°C, o perfil das linhas de corrente se mantém

praticamente inalterado para as vazões e temperaturas estudadas. Portanto, podemos

utilizá-las para destacar alguns pontos importantes.

Primeiramente, sua observação permite facilmente perceber o caminho preferencial

existente próximo às paredes do canal na região do meio poroso. Os valores de

velocidade nessa região estão na faixa de 200 mm/s, enquanto no interior os valores

não ultrapassam nunca 150 mm/s.

Outro ponto importante perceptível nas imagens acima, é que o escoamento entre

duas colunas de pinos é praticamente idêntico ao longo do modelo. Isso mostra que

assumir simetria do escoamento entre colunas, como feito nas seções 4.2 -e 4.3 -é uma

consideração razoável e que não altera de forma significativa os resultados.

Por fim, vale a pena ressaltar as grandes zonas de recirculação na entrada e saída

do canal de maior largura.

Além das linhas de fluxo apresentadas acima, outras imagens interessantes para

demonstrar os principais aspectos dessas simulações são as da temperatura ao longo

do plano que corta no meio da profundidade dos canais (Figura 4.16) e da temperatura

no plano médio vertical (Figura 4.17). Essas imagens, apresentadas abaixo em forma

de contour de cores e com escala de temperatura em Kelvin, permitem entender como

se dá o aquecimento do micromodelo como um todo e vale ressaltar mais uma vez que

embora essas imagens sejam para um caso específico (caso 4) os aspectos qualitativos

retirados delas valem para os demais.

36

Figura 4.16 - Temperatura na profundidade média do canal para o caso 4

Figura 4.17 - Temperatura no plano médio vertical do canal para o caso 4

É interessante perceber nas imagens acima que a temperatura do escoamento fica

praticamente inalterada ao longo do canal e o calor perdido é dissipado quase que

verticalmente enquanto que nas regiões do acrílico minimamente afastadas dos canais

praticamente não há alteração em relação à temperatura ambiente. Esse fato se deve

principalmente às grandes resistências térmicas tanto da condução no acrílico quanto

da convecção/radiação nas faces externas fazendo com que praticamente todo o calor

seja dissipado pela região mais próxima da placa superior e inferior. Esse efeito fica

evidente ao analisarmos a Figura 4.18 que mostra o contour de cores da temperatura

na face externa superior do acrílico:

37

Figura 4.18 - Temperatura na face externa superior do micro modelo

Pode-se perceber que o contour de temperatura na face superior é praticamente

idêntico àquele do plano médio dos canais.

Após essas análises qualitativas das principais características de fluxo e troca

térmica observadas nos resultados das simulações numéricas, serão apresentados, nas

duas tabelas abaixo, alguns dados quantitativos sobre variáveis de interesse do

problema. A Tabela 4.5 apresenta os resultados de pressão enquanto a Tabela 4.6

apresenta os de temperatura. Note que a estimativa da potência dissipada apresentada

na última coluna da segunda tabela é calculada através do produto do fluxo mássico

pelo calor específico da água a temperatura de entrada multiplicados pela perda térmica

total no modelo.

Além disso, os valores apresentados são médias em planos específicos. Os valores

na entrada do meio poroso são as médias no plano que tangencia a primeira fileira de

pinos, as perdas no meio poroso são a diferença entre as médias no plano descrito

anteriormente e o plano que tangencia a última fileira de pinos. Quanto às perdas totais,

essas são a diferença entre as propriedades médias na face de entrada e na face de

saída.

Os dados abaixo mostram, primeiramente, como é grande a perda de carga no

trecho poroso, contabilizando em todos os casos um pouco mais de 70% da perda total

entre entrada e saída, em segundo lugar é notável a baixa influência da vazão na troca

térmica. Mostrando mais uma vez que as resistências térmicas da condução no acrílico

e convecção nas faces externas é tantas vezes superior à da convecção na interface

sólido-fluido que alterações nessa última não geram mudanças significativas na perda

de energia do fluido.

38

Tabela 4.5 - Perdas de carga nas diferentes configurações de entrada

Vazão