Malakhov Vladimir. Nuclear Expert. Journal №5-2014

-

Upload

- -

Category

Engineering

-

view

504 -

download

6

Transcript of Malakhov Vladimir. Nuclear Expert. Journal №5-2014

Редкоземельные металлыМирный атом Южной КореиГде найти специалистовдля науки?

Тема номера:

ИТОГИ ГОДА№01

М А Р Т- А П РЕ Л Ь 2 0 1 2 – Лицензия для ТОИ– Лекция А. Шадрина– Индустриальные 3D-принтеры– Areva до и после– Новые подходы к НИОКР

СТОИМОСТЬ АЭС

И Ю Н Ь 2 0 14

№ 5–6Тема номера:

(26 – 27)

2 — А Т О М Н Ы Й Э К С П Е Р Т № 5 – 6 ( 2 6 – 2 7 ) 2 0 1 4

С О Д Е Р Ж А Н И Е

4 – 7

8 – 9

10 – 15

16 – 23

24 – 29

30 – 37

38 – 41

42 – 45

46 – 55

56 – 61

62 – 63

64 – 73

74 – 75

76 – 77

78

Атомный эксперт, № 5 – 6 (26 – 27), июнь 2014 г. Журнал выходит с октября 2011 г.Информационно-аналитическое издание «Атомный эксперт», приложение к журналу «Атомная энергия»Учредители: Некоммерческая организация – фонд «Центр корпоративной информации» (НО-Фонд «ЦКИ»), Некоммерческое парт-нерство содействия экспертному сообществу в развитии атомной отрасли «Эксперт» (НП «Эксперт»)И. о. главного редактора: Ю. А. ГилеваШеф-редактор: Екатерина ТрипотеньВыпускающий редактор: Никита БарейАвторы: Светлана Романова, Ингард Шульга, Татьяна Данилова, Александр Южанин, Михаил Романов, Ольга Ганжур, Екатерина ВершининаДизайн-макет: Даниил РассадинЖурнал зарегистрирован в Федеральной службе по надзору в сфере связи, информа-ционных технологий и массовых коммуника-ций. Свидетельство о регистрации средства массовой информации ПИ № ФС77-53618 от 10.04.2013. Распространяется по подписке среди предприятий атомной отрасли России. Цена свободнаяАдрес редакции и издателя: 119017, г. Москва, Большой Толмачевский переулок, д. 5, стр. 7а, 2 этаж, тел.: +7 (499) 391-64-00. Номер подписан в печать 26 мая 2014 г.Отпечатано в типографии: ОАО «ТПК», 170024, г. Тверь, пр-т Ленина, д. 5Тираж 3000 экз. По вопросам распространения и размещения рекламы:+7 (499) 394-13-12,[email protected]Электронный портал журнала:atomexpert.org

Новости. Россия и Индия договорились по 2-й очереди «Куданку-лам»; Росатом готовится затянуть пояса; проект СВБР испытывает сложности с финансированием; мнение о предпосылках ЧП в хра-нилище ядерных отходов в США.

Точка зрения. Академик РАН Виктор Ивантер – об оценке инвести-ций в атомную отрасль.

Тема номера. Из чего складывается стоимость 1 кВт . ч АЭС.

Тема номера. Сравнение современной удельной стоимости строи-тельства АЭС в разных странах; как оптимизировать этот показа-тель – российский подход.

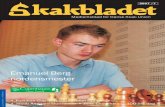

Тема номера. Интервью с советником главы ОЦКС Росатома Влади-миром Малаховым о контрактных стратегиях.

Тема номера. Бережливое производство в мире; интервью с дирек-тором по развитию ПСР Сергеем Обозовым.

Тема номера. Как сравнить стоимость разных видов генерации на всем жизненном цикле, включая изготовление деталей энергоуста-новки?

Нормы и правила. Ход лицензирования ВВЭР-ТОИ.

Технологии. Лекция заместителя директора Центра по обращению с ОЯТ, РАО и ВЭ ЯРОО ВНИИНМ Андрея Шадрина.

Технологии. Применение 3D-принтеров в промышленности.

Технологии. Интервью с начальником департамента научно-тех-нического обоснования проектов «ОКБМ Африкантов» Михаилом Большухиным.

В мире. История компании Areva в период управления Анн Ловер-жон и после.

Наука. Новые подходы к финансированию НИОКР.

Точка зрения. Леонид Карпюк из ВНИИНМ – о единстве метрологи-ческих измерений в Росатоме.

Курьезы. Маленькие медузы мешают нормальной работе ряда АЭС.

В НОМЕРЕ:

А Т О М Н Ы Й Э К С П Е Р Т № 5 – 6 ( 2 6 – 2 7 ) 2 0 1 4 — 3

О Т Р Е Д А К Ц И И

Тема стоимости АЭС на всем жизненном цикле чрезвычайно популярна в по-следнее время. Такое пристальное внимание совершенно закономерно, ведь атомным станциям нынче приходится конкурировать с другими видами ге-нерации. Нам нравится быть в тренде, поэтому в рубрике «Тема номера» но-вого выпуска вы найдете целую подборку материалов об экономике атомных станций. Во-первых, это исследование, авторы которого разложили стои-мость АЭС на всем жизненном цикле по составляющим. Во-вторых, статья о самой большой статье расходов в экономике АЭС со сравнительным ана-лизом удельной стоимости современных строек, а также с комментариями российских экспертов о рецептах, как можно на эту величину влиять. О том, какой самый популярный нынче способ оптимизировать себестоимость производства, – еще одна статья и интервью с директором по развитию ПСР Сергеем Обозовым. А завершает рубрику переводной материал о сравнении разных видов генерации на всем жизненном цикле, включая расходы энергии на изготовление деталей.

Один из способов удешевить строительство АЭС – выйти на серийность. Эта задача, в частности, решается в рамках проекта ВВЭР-ТОИ. Мы решили вы-яснить, на какой стадии находится согласование этого проекта у российского и международных регуляторов.

Рубрику «Технологии» открывает уже ставший традиционным пересказ од-ного из выступлений, прозвучавших в рамках Молодежной школы по бы-стрым реакторам, – в этот раз лектором является замдиректора Центра по обращению с ОЯТ, РАО и ВЭ ЯРОО ВНИИНМ Андрей Шадрин. Еще один мате-риал – интервью с Михаилом Большухиным из ОКБМ о CFD-кодах. Заверша-ет рубрику статья о перспективах применения 3D-печати в промышленности. Напомним, что в последний раз мы писали о 3D-принтерах в рубрике «Курье-зы». Кто бы мог подумать, что развитие этих технологий шагнет так далеко?

Французскую группу Areva качает как на волнах: позитивный новостной по-ток о новых контрактах сменяется сообщениями об ухудшении финансо-вых показателей и новых списаниях по убыточным контрактам. Мы решили разобраться, откуда растут ноги, и детально изучить историю компании в пе-риод до ухода «атомной Ани» – Анн Ловержон – и после. Так получилось, что параллельно расследованием деятельности группы занималась Счетная пала-та Франции. Совпадают ли наши выводы – читайте в рубрике «В мире».

Завершают июньский номер материалы о новых подходах Росатома к двум сферам: к финансированию НИОКР и к организации метрологических измерений.

УВАЖАЕМЫЙ ЧИТАТЕЛЬ!

4 — А Т О М Н Ы Й Э К С П Е Р Т № 5 – 6 ( 2 6 – 2 7 ) 2 0 1 4

Н О В О С Т И

СТРАХОВОЙ ПРЕЦЕДЕНТ

Россия и Индия наконец договорились о строительстве второй очереди АЭС «Куданку-лам» и определились со схемой страхования ответственности за ядерный ущерб, которая была главным препятствием для подписания соглашения. Тем не менее остается много вопросов. Как именно будет работать схема, ограничена ли ответственность за ядерный ущерб, каковы риски Росатома? «Атомный эксперт» обратился за ответами к эксперту по рынку ядерного страхования.

на себя риски возмещения ущерба, исчисляющиеся десятками миллиар-дов долларов. Подписание соглаше-ния о строительстве второй очереди откладывалось, пока наконец сторо-ны не пришли к согласию.

Детали соглашения не разглашаются. Однако некоторые подробности все же просочились в индийские СМИ. Так, стоимость строительства второй очереди, то есть третьего и четверто-го энергоблоков, выросла в 2,5 раза по сравнению с первоначально обсу-ждавшейся суммой, до $ 5 млрд. Цена контракта увеличилась с учетом за-держек и финансовой ответствен-ности, которую будет страховать ин-дийская General Insurance Company. Получается, что на эту компанию в итоге и лягут все расходы на по-крытие ущерба в случае наступления аварии.

Предположениями, как именно мо-жет работать эта схема страхования, поделилась советник гендиректо-ра ОАО «Атомный страховой брокер» Марина Амелина. «Теоретически можно предположить, что россий-

Россия и Индия подписали генераль-ное рамочное соглашение о строи-тельстве второй очереди АЭС «Ку-данкулам» в штате Тамил-Наду (событие случилось еще в середи-не апреля, но официально Росатом подтвердил факт подписания лишь спустя месяц). Как ожидается, соот-ветствующий контракт может быть подписан в ближайшее время. Это означает, что сторонам удалось най-ти компромисс по схеме страхова-ния гражданской ответственности за ядерный ущерб, ведь именно расхо-ждение по этому вопросу стало глав-ным препятствием для начала строи-тельства второй очереди.

Проблему создал принятый Индией в 2010 году закон, противоречащий международным конвенциям и пе-рекладывающий ответственность за потенциальный ядерный ущерб с оператора АЭС на поставщика обо-рудования. Первые два блока «Ку-данкулам» России удалось вывести из-под действия этого закона. А вот со строительством следующих воз-никли трудности. Естественно, что российская сторона не хотела брать

ская сторона в лице российских под-рядчиков должна будет застраховать свою гражданскую ответственность за ядерный ущерб. При этом рос-сийской стороне придется взять на себя, помимо материального ущер-ба за риски поставляемого обору-дования или выполненных работ по строительству АЭС – что логич-но и происходит всегда, – еще и от-ветственность за ядерные риски, ко-торые могут возникнуть в результате поломки поставляемого оборудова-ния или в результате некачествен-но выполненных работ, – рассу-ждает она. – А это уже существенно большие возможные объемы рисков и компенсаций». «Например, поми-мо стоимости некачественного кот-ла, нам надо будет платить и за все ядерные ущербы жизни и здоровью, имуществу физических лиц, имуще-ству юридических лиц», – перечисля-ет эксперт.

Обычно ответственность и выпла-ты за ядерный ущерб лежат исклю-чительно на операторе ядерной уста-новки, а поставщик оборудования или строительный подрядчик не не-

А Т О М Н Ы Й Э К С П Е Р Т № 5 – 6 ( 2 6 – 2 7 ) — 5

Н О В О С Т И

сет ответственности за ядерные рис-ки, напоминает М. Амелина. Это по-зволяет подрядчикам вкладывать деньги в отрасль без катастрофиче-ских рисков для них и способству-ет развитию самой атомной отрас-ли. «Конечно, дополнительные риски теоретически можно застраховать. И они, конечно, стоят денег. Сколь-ко – сложно сказать, так как подоб-ных прецедентов нет. Думаю, что 3 млрд – это расходы не только на страхование, а еще и на другие ну-жды», – предполагает она.

Эксперт также считает, что выплата стоимости страхования будет осуще-ствляться в период ведения строи-тельства. Гипотетически для подряд-чика ответственность за возможный ядерный ущерб может распростра-ниться и на период эксплуатации, если он, например, поставил обо-рудование. «Например, котел нахо-дится в эксплуатации. Происходит поломка котла с последующей радиа-ционной аварией. В этот период от-ветственность будет страховать сам оператор, но если произойдет ава-рия, то страховая компания, которая покроет расходы за ядерный ущерб, или сам оператор могут прийти с ис-ком к подрядчику и взыскать с него эти деньги», – объясняет она. Поэто-му, по ее мнению, скорее всего, и по-ставщику котла придется застра-ховать ответственность за ядерные риски на весь период эксплуатации этого оборудования. «В противном случае, если он не застрахуется, при наступлении аварии поставщик ока-жется банкротом», – предупрежда-ет эксперт.

Еще одной проблемой, по мнению М. Амелиной, могут стать сложности с перестрахованием. «Предполагаю, что при перестраховании поставщи-ка котла на зарубежных страховых рынках могут возникнуть проблемы. Думаю, что для перестрахования он

НОВЫЕ РЕАЛИИ – НОВЫЕ ЦЕЛИ

Росатом готовится затянуть пояса. В связи с нехваткой инвестресурса ключевые показатели эффективности, установленные менеджментом госкорпорации на 2014 год, предписывают расходы – как эксплуатационные, так и инве-стиционные – сократить, дохо-ды и портфель заказов – увели-чить. Реально ли выполнение этой цели в условиях негатив-ной ситуации на урановом рын-ке и украинских рисков, а также что для этого нужно сделать, рассказывают топ-менеджеры Росатома.

Руководство Росатома утвердило ключевые показатели эффективно-сти на 2014 год. Выручка должна вы-расти до 529 млрд рублей, портфель заказов на 10-летний период – до $ 98 млрд (рост к уровню 2013 года на 30 %). При этом внешнеэкономиче-ская ситуация к таким амбициозным задачам вроде бы не располагает: по-мимо того, что негативные тренды на урановом рынке сохраняются, по-явился дополнительный риск потери топливного рынка Украины. Своими сомнениями мы поделились с топ-менеджерами госкорпорации.

Первый замгендиректора Росато-ма Николай Соломон признал, что 2014 год будет сложным для отрасли, но менеджеры компании видят, как достичь поставленных целей. «Прин-ципиальное отличие от предыдуще-го года в том, что мы отказались от так называемых неуправляемых фак-торов при определении целевых по-казателей. Это то, что должен делать любой бизнес. Ведь владельца бизне-са не интересует, по каким причинам ты принес не ту прибыль, которую

сможет привлекать только россий-ских и индийских страховщиков», – отмечает она, оговаривая, что пока это лишь гипотетические рассужде-ния, а точнее комментировать мож-но будет при наличии подписанного российско-индийского соглашения.

Эксперт также прокомментирова-ла наше предположение о том, что раз все риски страхуются в индий-ской госкомпании, а российская сто-рона заложила расходы на страховку в стоимость контракта на сооруже-ние, то в конечном счете Индия сама оплачивает ответственность за ядер-ный ущерб.

«Все будет зависеть от конкретных договоренностей в рамках соглаше-ния и в рамках договора страхова-ния. Очень важным будет являть-ся размер ответственности и вопрос о размере финансовых гарантий (страховой сумме) поставщика за ядерный ущерб, будет ли ответствен-ность ограничена юридически и фи-нансово, – предупреждает советник гендиректора «Атомного страхового брокера». – От размера финансовых гарантий будут зависеть расходы на страхование. Если ответственность любого поставщика и подрядчи-ка будет неограниченной или очень большой – это риск банкротства дан-ных участников и возможного от-каза от выполнения работ по этим условиям».

М. Амелина подчеркивает, что со-гласие России на строительство бло-ков в Индии в соответствии с требо-ваниями индийского измененного национального законодательства по ответственности противоречит об-щепринятым нормам и принципам системы международного законода-тельства, в том числе конвенций по ответственности за ядерный ущерб. Аналогичных прецедентов в мире еще не было.

6 — А Т О М Н Ы Й Э К С П Е Р Т № 5 – 6 ( 2 6 – 2 7 ) 2 0 1 4

Н О В О С Т И

должен зарабатывать. Так что теперь все факторы, которые влияют на ди-намику развития, связаны они с кур-сом валют или с ценами на рынке, даже с тарифами на электроэнергию в России, с последствиями Крыма или Фукусимы, – все это факторы, за ко-торые мы отвечаем», – комментирует он. «В этой связи будем делать боль-ше акцент на управление рисками, которые относятся к волатильности перечисленных факторов, – продол-жает он. – С учетом дефицита инве-стиционного ресурса мы вынуждены искать дополнительные возможности для экономии. Показатели амбициоз-ные, и ответственность ужесточается. Но именно благодаря этим факторам и надо подталкивать всех и каждого к оптимизации всего вокруг себя, от производства до офиса».

Именно в связи с нехваткой инвест-ресурса Росатом в 2014 году решил ориентироваться не на показатель EBITDA, как раньше, а на скорректи-рованный свободный денежный по-ток. «Сам по себе дефицит инвестре-сурса ни о чем не говорит. Ведь дело не в том, на какую сумму вы прине-сете проекты. Вопрос в том, на что и с какой рентабельностью будут по-трачены деньги. И как инициаторы проектов аргументируют их необхо-димость. В конкуренции за инвести-ционный ресурс будут побеждать те, кто эту аргументацию предста-вит наиболее четко», – объясняет Н. Соломон.

Кроме того, необходимо оптимизи-ровать сам портфель инвестпроек-тов. «На сегодняшний момент у нас не самое лучшее соотношение эф-фективных и неэффективных про-ектов. Примерно 40 – 45 % проек-тов мы называем невозвратными: то есть это инвестиции в поддержа-ние ресурса в модернизацию, от ко-торых не появляется дополнитель-ных денег», – рассказывает куратор

финансового направления в Рос-атоме. «Сейчас наша задача номер один – завершить подготовку обнов-ленной стратегии до конца июня, определив в первом приближении все наши основные направления ин-вестиций. Потом нам предстоит за-ново перетряхнуть всю инвестици-онную программу по определенным критериям, с тем чтобы оставить до-статочный минимум обязательных инвестиций в поддержание ресурсов с учетом требований безопасности и больше внимания обратить на про-екты с наиболее высокой доходно-стью», – отмечает он.

«С учетом сложных задач, которые стоят перед нами сегодня, важно правильно и максимально эффектив-но расставлять приоритеты», – рассу-ждает в свою очередь глава ЗАО «Рус-атом Оверсиз» Джомарт Алиев. «Мы будем продолжать все начатые про-екты – это безусловный приоритет, даже если появится что-то более эко-номически привлекательное, при-дется перераспределять силы. Мы будем добиваться проектной мотива-ции, о которой давно говорим, – для людей это важно», – говорит он.

«Надеюсь, что сможем перей-ти к практической реализации схе-мы партнерств и альянсов. Потому что на рынке все меньше остается борцов за чистую идею и все боль-ше возможностей получить интерес-ных партнеров. Пример Финляндии в этом смысле показателен – если есть бизнес-интересы, то партнеры не перекрашиваются во взглядах под влиянием политических факторов. Ну и конечно, предстоит продвигать на рынок новые продукты», – заклю-чает глава «Русатом Оверсиз».

Комментируя цели по выручке на бо-лее отдаленную перспективу, Н. Соло-мон отметил: «Общая выручка точно уменьшится (по сравнению с прежней

версией стратегии, в которой заложен рост до $ 75 млрд. – Прим. ред.). Но надо иметь в виду, что это прогноз-ный, оценочный показатель. С дру-гой стороны, посмотрите, как растет портфель заказов. Если мы справимся со всеми рисками и вызовами, пока-затели могут быть и выше».

Причем, оказывается, в такие жест-кие рамки Росатом загнал сам ме-неджмент, а не государство как ак-ционер. «В данный момент мы являемся гораздо более активны-ми целеполагателями для самих себя с точки зрения амбиций. Потеряем заказы на Украине, если вдруг ситуа-ция будет развиваться таким обра-зом, – значит, должны будем компен-сировать чем-то другим. Государство в первую очередь ждет от нас вы-полнения гособоронзаказа, с чем мы должны справляться и всегда справ-ляемся», – говорит Н. Соломон.

ТРЕТЬИМ БУДЕШЬ?Реализация проекта СВБР-100, который, казалось, был наибо-лее близок к коммерческому внедрению из перспективных разработок по «быстрой темати-ке», тормозится из-за проблем с финансированием. По итогам подготовки проектно-сметной документации реактор оказался дороже, чем предполагалось изначально. Росатом и структу-ры Олега Дерипаски пока взяли паузу для поиска собственных средств или нового партнера.

ОАО «АКМЭ-инжиниринг», совмест-ное предприятие Росатома и «Ир-кутскэнерго», подконтрольного En+ предпринимателя Олега Дерипаски, откладывает начало строительства реактора СВБР-100. «Сложно сказать о перспективах внедрения этого про-екта, потому что на сегодняшний

А Т О М Н Ы Й Э К С П Е Р Т № 5 – 6 ( 2 6 – 2 7 ) — 7

Н О В О С Т И

день у нас есть проблемы негосудар-ственного финансирования. Замед-ляется этот проект», – пояснил ген-директор ЗАО «Наука и инновации» Алексей Дуб.

По итогам подготовки проектно-сметной документации установка оказалась дороже, чем партнеры рас-считывали на старте и чем было за-ложено в соответствующей ФЦП. Как пишут СМИ, проект подорожал при-мерно вдвое, до $ 1 млрд. Строитель-ство возобновится после решения финансовых проблем. В частно-сти, для этого Росатом и En+ рассма-тривают возможность привлечения третьего партнера. По нашим дан-ным, для продолжения проекта необ-ходима оптимизация его стоимости примерно на 25 %.

Эту новость мы попросили проком-ментировать главу ЗАО «Русатом Оверсиз» Джомарта Алиева. «На мой взгляд, в проекте был допущен ряд ошибок, как инвестиционных, так и технических, – отметил он. – Но это не делает плохой идею иннова-ционного реактора на 100 МВт чет-вертого поколения». Д. Алиев видит несколько вариантов решения про-блемы: «Можно разбавить СП треть-им акционером. Также есть воз-можность перепроектировать». Что касается сроков, по его мнению, ре-шение, очевидно, должно быть при-нято в течение ближайших 3 – 4 меся-цев. «А до конца года оно должно уже начать исполняться», – сказал глава «Русатом Оверсиз».

Шансы найти партнера, на наш взгляд, неплохие: СВБР-100 – малый модульный реактор, да еще и бы-стрый. Аналитики и эксперты рын-ка отмечают всплеск интереса к уста-новкам этой ниши и предрекают бурный рост спроса на малые ре-акторы: по прогнозам, к 2030 году их мощность в мире достигнет

40 – 50 ГВт. Кстати, сам Д. Алиев про-шлым летом рассказывал, что у «Рус-атом Оверсиз» уже есть 3 – 4 запроса от потребителей на малые модуль-ные реакторы. Впрочем, он не уточ-нял, идет речь о малых реакторах на быстрых нейтронах или тепловых.

В свое время проект СВБР-100 по-лучил лестные отзывы от «гуру» по «быстрой тематике» Алана Уолте-ра. «Нам очень интересно работать с «АКМЭ-инжиниринг» по проекту СВБР-100. Если мы сможем постро-ить такой реактор в США, а NRC его сертифицирует, то от этого выиграют все», – отмечал он в интервью наше-му журналу. Причем, по его данным, возможность строительства СВБР-100 в США всерьез рассматривалась, однако в «АКМЭ-инжиниринг» тогда эту информацию не подтверждали.

ЗА ЛУЧШИЙ КОНТРОЛЬФевральского чрезвычайного происшествия на единственном в США подземном хранилище ядерных отходов могло бы не быть, не распусти правитель-ство ключевой независимый научный орган, отвечающий за надзор за безопасностью на этом объекте, свидетельствует расследование, проведенное Nature.

Экспериментальное подземное хра-нилище ядерных отходов WIPP (Waste Isolation Pilot Plant), располо-женное в соляных пещерах на глу-бине 655 метров близ Карлсбада (Нью-Мексико), находится в веде-нии Министерства энергетики США (DOE). В нем хранятся средне- и низ-коактивные отходы военных объ-ектов, содержащие такие долгожи-вущие техногенные элементы, как плутоний и америций. Специалисты

по ядерным отходам полагают, что ЧП, в ходе которого контейнер с от-ходами то ли разрушился, то ли взо-рвался, указывает на ошибки в управ-лении и отсутствие надзора на WIPP.

Объект был открыт в 1999 году и предназначался для работы в те-чение нескольких десятилетий, по-сле чего его предполагалось закрыть и запечатать. Однако чрезвычайное происшествие 14 февраля спровоци-ровало умеренный выброс радиации в хранилище и небольшого объема радиоактивных веществ в окружаю-щую среду. Согласно предваритель-ному докладу по итогам расследо-вания, основная ответственность за ЧП возлагается на местное отделе-ние DOE и подрядчика – оператора хранилища Nuclear Waste Partnership. Авторы доклада утверждают, что эти организации не смогли определить радиологические риски и выстроить планы по их контролю.

Выводы доклада резко противоре-чат предыдущей характеристике WIPP как образца безопасного про-ектирования и эксплуатации глубо-кого геологического хранилища РАО. Эту характеристику многие ученые приписывают результатам строгого надзора, который до 2004 года вела Группа оценки состояния окружаю-щей среды (Environmental Evaluation Group, EEG, научная организация, об-разованная в 1978 году и отвечаю-щая за защиту здоровья населения и окружающей среды). EEG была су-губо независима от DOE, а ее тех-нические знания и авторитет рас-сматривались как ключевые для общественного и политического до-верия, которое завоевало хранили-ще WIPP. Но в 2004 году, когда WIPP было полностью введено в эксплуа-тацию, финансирование группы пре-кратилось и она была расформирова-на (полную версию перевода статьи читайте на нашем сайте).

8 — А Т О М Н Ы Й Э К С П Е Р Т № 5 – 6 ( 2 6 – 2 7 ) 2 0 1 4

Т О Ч К А З Р Е Н И Я

Три отрасли будут обеспечивать должный технологический уровень нашей экономики: оборонно-про-мышленный комплекс, авиакосми-ческая и атомная промышленность. Сегодня у нас появился шанс, кото-рого не было за всю историю России: долгосрочный прогноз, сделанный в нашем институте, показывает, что в период до 2020 года Россия может иметь уровень экономического ро-ста порядка 6–7 % в год, и роль атом-ной промышленности в этом – одна из ключевых. Прежде всего это свя-зано с тем, что сегодняшняя атомная отрасль является катализатором вы-сокотехнологического развития. Зна-чит, необходимо должным образом отнестись к инвестициям в нее. Если мы будем экономить на капиталь-ных вложениях в атомную промыш-ленность, то потеряем необходимые темпы.

Чтобы понять, как та или иная эко-номическая политика скажется на темпах роста, нужно все посчи-тать. Именно этим я и занимаюсь, будучи членом различных комис-сий, президиумов и советов, именно этим занимаются ведущие подраз-деления нашего института. В част-ности, мы предлагаем при оценке роли инвестиций в отрасль разрабо-тать систему технологических муль-типликаторов. Потребность оце-

ИНВЕСТИЦИИ – НЕ БЛАГОТВОРИТЕЛЬНОСТЬВИКТОР ИВАНТЕР,академик РАН, директор Института народно-хозяйственного прогно-зирования

нивать эффективность инвестиций в атомную отрасль связана не толь-ко с сиюминутными потребностя-ми Росатома. Росатом – компания высокотехнологичная, работает эф-фективно не только в России, но и во всем мире, где занимает, к слову ска-зать, не последнее место. Поэтому я не считаю, что проблема поиска инвестиций для Росатома является острой. Существует такой очень важ-ный фактор, как безопасность. На безопасности ни одна цивилизован-ная и здравомыслящая страна денег не экономит.

Необходимость оценивать эффектив-ность инвестиций в атомную энерге-тику связана с другими обстоятель-ствами, и это не проблема Росатома, а проблема всей российской эконо-мики. Нам нужно наверняка знать, где деньги тратятся эффективно, а где нет. Масса экономических экс-пертов полагает, что инвестиции в Росатом связаны исключитель-но с нашими оборонными потреб-ностями, а сама атомная энергети-ка – следствие тех затрат, которые мы направляем на ВПК. Поэтому в какой-то мере эти затраты рассма-триваются как налог на экономи-ку. В этой связи предполагается, что электрическую энергию, которую производит атомная отрасль, можно получить другими, менее затратны-

ми способами. Это распространенное мнение. Но наш замысел в другом. Мы хотели показать, что Росатом – особая структура, у которой весьма неплохие экспортные ниши. И это факт – госкорпорация конкуренто-способна и уверенно себя чувствует на внешних рынках.

Атомная отрасль обеспечивает тех-нологические прорывы. Давайте вспомним о том, что происходило в стране в 1940–1950-е годы: так на-зываемый атомный проект обеспе-чил мощный технологический ры-вок СССР. И этот рывок произошел не только в атомной, но и в десятке дру-гих отраслей экономики. Состоял-ся бы полет в космос Юрия Гагарина, если бы ранее не было атомного про-екта? Сомневаюсь. Собственно гово-ря, весь наш ракетно-космический потенциал в те годы рассматривал-ся через призму работы атомщиков. Важно также понимать, что в те годы случился не только технологический, но и экономический прорыв. Фак-тически, было построено все то, чем гордится сейчас страна. Возникает вопрос: а сейчас, когда мы инвести-руем в атомную отрасль, что в ито-ге мы хотим получить? Какова цель? Получить доходы? Более дешевую энергию? Безусловно, и это тоже. Но все-таки основная задача инвести-ций в атомную промышленность – технологический прорыв. Необходим рывок, который атомной отрасли сделать вполне по силам.

Парадокс: атомная промышлен-ность по своим масштабам – эко-номическим, денежным – не при-носит безусловной и сиюминутной прибыли, в отличие, скажем, от та-кой отрасли хозяйства, как торгов-ля. Но мы-то должны понимать, что атомная промышленность – это, пре-жде всего, обеспечение нашей с вами безопасности. Одновременно атом-ная промышленность обеспечива-

А Т О М Н Ы Й Э К С П Е Р Т № 5 – 6 ( 2 6 – 2 7 ) — 9

Т О Ч К А З Р Е Н И Я

ет нас энергией там, где другие ис-точники энергии невозможно или трудно применить. Росатом занима-ется еще и проблемами, которые не имеют прямого отношения к отрас-ли. Например, развитие ледокольно-го флота: в последнее время уже не только специалисты, но и обывате-ли начали понимать важность освое-ния Арктики. Масштаб, сумма, вало-вый продукт отрасли, исчисляемый триллионами, заметны, но важно за-мечать и вклад Росатома в техноло-гическую составляющую. И когда мы посмотрим на итоговый результат предпринятых действий, то потра-ченные средства покажутся не таки-ми большими.

Если мы вкладываем средства в стан-дартные бизнес-проекты, то и отдача будет стандартной. Однако масштаб-ные вложения инвестиций в тех-нологии атомной промышленно-сти обеспечат мультипликативный технологический эффект для всей экономики страны! Все эти цепоч-ки даже проследить трудно. Но они есть, и мы исследованиями, в том числе и в нашем институте, доказы-ваем это. Говоря о замерах эффек-тивности инвестиций, мы ничего но-вого не придумываем. Опираемся на известную модель создателя тео-рии межотраслевого анализа, лауреа-та Нобелевской премии по экономи-ке Василия Леонтьева. Согласно его модели, построенной на технологи-ческих коэффициентах, мы можем при помощи формализованных ма-тематических действий рассчитать как денежные, так и натуральные мультипликаторы.

Поэтому проблема больше в каче-стве исходной информации, чем в качестве математического аппара-та. Нужно учитывать, что оценка тех-нологий – задача, которая стоит пе-ред экономической наукой десятки лет. Крупных прорывов в этой обла-

сти нет ни у нас, ни за рубежом. Вся соль – в классической междисципли-нарной задаче, когда плечом к пле-чу должны работать и экономисты, и технологи. Но реальный результат может возникнуть, если будет к нему проявлен интерес со стороны заказ-чика – государства, отрасли и так далее.

Господдержка атомной отрасли за последние 10 лет возросла более чем в 14 раз, говорят иные экспер-ты. Я думаю, есть принципиальная ошибка в использовании термина «господдержка». Я бы эти действия назвал более адекватным словом – инвестиции. Расчет технологических мультипликаторов даст более вы-сокую оценку эффективности этих инвестиций, более высокую и бо-лее аргументированную. Чисто де-нежный эффект в атомной промыш-ленности может оказаться довольно скромным. С этой точки зрения, вся-ко эффективнее будет заниматься продажей пива с сосисками, но инве-стиции в атомную промышленность в будущем обеспечат стратегически важный для всей национальной эко-номики эффект. И эта косвенная оку-паемость зачастую существенно важ-ней прямой эффективности, ведь речь идет о перспективе. Росатом может и должен стать локомотивом инновационной экономики России, который обеспечит столь необходи-мый нам прорыв.

Косвенные эффекты от инвести-ций, конечно, можно оценить и в де-нежном выражении. Но прежде все-го косвенные эффекты заключаются в том, что технологии выведут эко-номику на другой уровень. Ясно, на-пример, что медицина также многим обязана ядерным технологиям. Есть и такие несомненные направления, от финансирования которых не про-играет никто и никогда, прежде все-го это образование и наука. Нужно

вкладывать деньги в МИФИ, в Физ-тех, в научные институты.

Правда, заранее предсказать, где произойдет исследовательский про-рыв – сложно. В любых вложениях в науку есть элемент безадресности. И это правильно: мы же не зна-ем, в какой именной узкой области «рванет»? Если мы будем методич-но и адресно расписывать затраты на науку, то, боюсь, останемся сидеть на старом багаже. В этом смысле руко-водство Росатома, вкладывая капита-лы в образование, в будущее, пресле-дует благую цель, выгода от которой вернется в отрасль.

Результаты нашей комплексной ис-следовательской работы ориенти-рованы на людей, принимающих решение. Такие люди есть и в Росато-ме, и в органах власти, ответствен-ных за оборонный заказ, и Мини-стерстве экономического развития. Главное же учреждение – Министер-ство финансов. Я надеюсь, что ре-зультаты наших исследований могут стать важнейшим аргументом в дис-куссиях с этим ведомством. Оцен-ка результативности от ведущих экс-пертов страны – все-таки важный показатель для Минфина.

Также надеюсь, что с итогами на-шей работы ознакомятся некоторые сотрудники Администрации прези-дента России и сам Владимир Пу-тин. Я вхожу в состав комиссии при президенте РФ по вопросам страте-гии развития ТЭК, председателем ко-торой он является. Это не оператив-ная комиссия, мы скорее занимаемся стратегическим планированием. Наши исследования, патронируемые президиумом НТС Росатома, также рассматриваются в целом ряде ве-домств. Это особенно актуально сего-дня, когда правительство готовится принять новую энергетическую стра-тегию страны до 2035 года.

1 0 — А Т О М Н Ы Й Э К С П Е Р Т № 5 – 6 ( 2 6 – 2 7 ) 2 0 1 4

Т Е М А Н О М Е Р А

Последний тренд на рынке реакторостроения – смещение фокуса с удельной стоимости строительства АЭС на цену 1 кВт · ч электроэнергии буду-щей станции. Пока фиксация стоимости киловатт-часа служит страховкой либо для заказчика строительства, либо для инвестора. Но не исключено, что следующий виток тренда – отбор постав-щика реакторной технологии по такому критерию. Все это заставляет как самих вендоров, так и аналитиков рынка больше внимания уделять всем состав-ляющим стоимости АЭС на ее жизненном цикле.

Четыре главных элемента, которые следует принять в расчет при вычис-лении общей стоимости АЭС, таковы (вклад каждой статьи в конечные за-траты см. на рисунке):• инвестиционные расходы: капитал, необходимый для строительства;

• эксплуатационные издержки: за-траты, связанные с эксплуатацией атомной станции;

• стоимость топлива: затраты, свя-занные с топливом (производство топливных сборок, транспорт, об-служивание, хранение и управление остаточными отходами);

• стоимость вывода из эксплуатации: затраты на создание фонда вывода из эксплуатации.

ИНВЕСТИЦИИИнвестиционные расходы, или так называемые капитальные затраты, – самый важный элемент конечной стоимости АЭС. Величина этого по-

Стоимость киловатт-часа постепен-но становится основным критерием при принятии решения о строитель-стве АЭС. И это уже не просто тезисы топ-менеджмента Росатома о трен-дах, а конкретные примеры Турции, Великобритании, Финляндии. На этом фоне поставщику важно не про-сто иметь модель оценки экономики атомной станции на всем жизненном цикле, но и видеть, как можно опти-мизировать основные статьи расхо-дов, – с тем, чтобы полноценно кон-курировать. Экономику современных атомных станций на составляющие разложил один из авторов издания NucNet: в статье, основанной на не-давнем исследовании бельгийского Католического университета Левена, объясняется, как рассчитываются за-траты, отчего они достигают астроно-мических величин и каковы различия между разными бизнес-моделями. Мы публикуем перевод этой работы.

казателя может варьироваться в за-висимости от типа инвестора про-екта. Как правило, государственные инвесторы, то есть правительства или госкомпании (примеры госком-паний Европы, которые могут инве-стировать в создание новых ядерных мощностей, – шведская Vattenfall или французская EDF), обладают досту-пом к дешевому капиталу, поскольку могут занимать деньги через выпуск государственных ценных бумаг, про-цент по которым обычно ниже, чем тот, что предлагается по обязатель-ствам частным инвесторам. Частные же инвесторы, как правило, финан-сируют проект за счет сочетания за-емных и собственных средств. Если они работают на регулируемом рын-ке (подобном, к примеру, рынкам не-которых штатов США), их инвести-ционный риск относительно низок, так как ставки процента удержива-ются на искусственно низком уровне.

ЭКОНОМИКА АЭС ФОКУС НА КВТ · ЧТекст: Татьяна Данилова

А Т О М Н Ы Й Э К С П Е Р Т № 5 – 6 ( 2 6 – 2 7 ) 2 0 1 4 — 1 1

Т Е М А Н О М Е Р А

А если они работают в условиях ли-берализованного рынка, к приме-ру в ЕС, то они сталкиваются с высо-кой степенью неопределенности, что приводит к высоким процентным ставкам, которые рассчитываются на основании кредитного рейтинга компании и типа проекта. Но и здесь есть исключения, например Финлян-дия, где крупные потребители энер-гии выступают как соинвесторы. Так, компания Fennovoima, которая пла-нирует строительство АЭС «Ханхики-ви-1», состоит из 46 компаний, и это обстоятельство существенно снижает процент по кредиту.

Общие инвестиционные расходы на АЭС равны стоимости одномомент-ного возведения объекта строитель-ства (этот показатель называется так, потому что рассчитывается, как если бы объект возводился за один кон-кретный момент времени) плюс про-центы на капитал за период соору-жения. Стоимость одномоментного возведения равна затратам заказчи-ка плюс затраты на проектирование, поставки и строительство плюс ре-зерв на непредвиденные расходы.

Затраты заказчика трудно оценить точно, но этот показатель включа-

ет такие статьи расходов, как общее управление, запасные части, выбор участка и приобретение земли, нало-ги и предварительные технико-эко-номические исследования. Итоговая сумма у каждого проекта своя и мо-жет различаться от страны к стране, но обычно доля затрат заказчика со-ставляет 15 – 20 % расходов на проек-тирование и материально-техниче-ское снабжение, или 15 – 20 % общей стоимости строительства АЭС, или 15 – 20 % одномоментной стоимости строительства.

К расходам на проектирование, по-ставки и строительство относятся за-траты на подготовку площадки, ма-териалы, оборудование и рабочую силу, а также на средства обеспече-ния строительства, проектирова-ния и надзора и оплату лицензии. Как правило, эта статья расходов со-ставляет около 70 % одномомент-ной стоимости возведения объекта. Из этой доли 70 – 80 % приходится на материалы и оборудование, а осталь-ные 20 – 30 % – на стоимость труда.

К перечисленному выше добавля-ется резерв непредвиденных затрат для покрытия расходов, которые мо-гут возникнуть в ходе строительства

(например, требования каких-либо регулирующих органов что-то изме-нить по ходу строительства). Обычно на непредвиденные затраты резер-вируется 15 %. Кроме того, рассчи-тывается погрешность оценки не-предвиденных затрат. Она связана с фактором страны, где возводит-ся АЭС, ее опытом работы с атом-ной энергетикой и с особенностя-ми выбранного проекта, а также с тем, является ли площадка новой или на ней уже имеются атомные установки.

Для проекта полностью нового, ко-торый не был ранее реализован ни-где в мире, погрешность оценки затрат высока, что приводит к веро-ятности увеличения общей сметы на 30 – 50 %. Для проекта АЭС, кото-рый уже был реализован в какой-то другой стране, погрешность для уве-личения непредвиденных затрат составляет 15 – 30 % (этот расчет, на-пример, будет действительным для проекта «Хинкли-Пойнт С», где EPR будет строиться впервые в Велико-британии). А если реализуемый про-ект уже широко используется в дан-ной стране (и построено пять или больше таких блоков), то погреш-ность может составить 10 – 15 %. Если строительство не добавляет блок к уже имеющейся АЭС, а ведется на новой площадке, то к одномомент-ной стоимости возведения добавля-ется еще 10 %.

При этом издержки на строительство в Китае значительно ниже, чем где-либо в мире. Например, площадка, выбранная для финской АЭС «Хан-хикиви-1» в Пюхяйоки, новая, по-этому следует резервировать 10 % на непредвиденные ситуации. На пло-щадке, выбранной под строительство EPR на АЭС «Хинкли-Пойнт С», уже есть два выведенных из эксплуата-ции реакторных блока, А и В, и этот резерв в расчет не входит.

ОСНОВНЫЕ ЭЛЕМЕНТЫ СТОИМОСТИ АЭС

от 60 до 85 %СТРОИТЕЛЬСТВО

от 7 до 15 %ТОПЛИВО

1 % и вышеВЫВОД ИЗ ЭКСПЛУАТАЦИИ

от 10 до 25 %ЭКСПЛУАТАЦИЯ

И СОДЕРЖАНИЕ

1 2 — А Т О М Н Ы Й Э К С П Е Р Т № 5 – 6 ( 2 6 – 2 7 ) 2 0 1 4

Т Е М А Н О М Е Р А

6,934 тыс. евро за 1 кВт (здесь и да-лее все оценки приведены в евро, на 2012 год).

Стоимость сооружения двухблочной АЭС по проекту, впервые осущест-вляемому в стране, но уже реализо-ванному в других странах и строя-щемуся на существующей площадке, исследование оценивает (с учетом по-грешности) в 3,91 тыс. евро за 1 кВт, причем отклонение может составлять от – 20 до + 30 %. Оценочно стоимость строительства двух реакторных бло-ков по 1 тыс. МВт составляет 7,8 млрд евро. Если строится только один блок в 1 тыс. МВт, то стоимость увеличива-ется до 4,25 млрд евро, или 4,25 тыс. евро за 1 кВт.

Строительство АЭС из двух блоков по проекту, который уже был осущест-влен в стране и реализуется на суще-ствующей площадке, может обойтись примерно в 3,4 тыс. евро за 1 кВт при отклонениях от сметной стоимости от –10 до +15 %. Эта оценка предпо-лагает стоимость сооружения АЭС из двух блоков по 1 тыс. МВт каждый в 6,8 млрд евро. Если строится один тысячемегаваттный блок, то он обой-дется в 3,57 тыс. евро за 1 кВт, или 3,6 млрд евро.

ЭКСПЛУАТАЦИОННЫЕ ИЗДЕРЖКИКак правило, стоимость эксплуата-ции и содержания АЭС состоит из

Если реализуемый проект еще не был построен нигде в мире, то с учетом погрешности сметы общие издержки могут вырасти на целых 60 % (так рассчитали погрешность для обоих EPR строящейся китайской АЭС «Тай-шань», а также для АР1000 компании Westinghouse, строящегося на китай-ской АЭС «Саньмэнь»). А если реак-тор еще не строился в данной стра-не – то примерно на 30 %. Если же проект хорошо известен и широко используется, то непредвиденные за-траты составят примерно 15 %.

Процент, начисляемый в ходе строи-тельства объекта, – это так называе-мая стоимость финансирования. Этот показатель представляет собой про-центы по кредиту, уплаченные за время строительства, или – для част-ных инвестиций – норму доходности на вложенные средства для инвестора в капитал. Обычно эта статья затрат составляет около 20 % одномоментно-го возведения объекта строительства.

ОЦЕНОЧНАЯ СТОИМОСТЬ ОДНОМОМЕНТНОГО ВОЗВЕДЕНИЯАвторы недавнего исследования Ка-толического университета Леве-на обнаружили 137 оценок стоимо-сти одномоментного строительства АЭС в 28 различных источниках. Ре-зультаты исследования показыва-ют, что издержки могут варьиро-ваться от 1,316 тыс. евро за 1 кВт до

постоянной и переменной частей. У разных стран разные методы рас-чета этой стоимости, так как они включают различные аспекты. К при-меру, одни страны включают цену топлива в стоимость эксплуатации и содержания, а другие нет. Поэтому в любом обзоре общего плана суще-ствует неопределенность. Исследо-вание Левенского университета оце-нивает эксплуатационные издержки в приблизительно 10 евро на МВт · ч с погрешностью ± 3,5 евро на МВт · ч.

СТОИМОСТЬ ТОПЛИВАСтоимость топлива складывается из затрат на начальную и конечную ста-дии его производства и использо-вания. Начальная стадия включа-ет в себя действия от добычи урана до загрузки топливных сборок. Ко-нечная стадия охватывает выгрузку сборок, временное хранение, пере-возку, переработку и долговремен-ное хранение отходов. Предполагает-ся, что стоимость топлива занимает долю от 7 до 15 % в затратах на про-изводство электроэнергии АЭС. При-мерно 75 % этого значения прихо-дится на конечную стадию и только 25 % – на начальную.

Исследования показывают, что за-траты на топливный цикл, в котором ОЯТ не перерабатывается, и тот, в ко-тором использованные сборки пере-рабатываются и снова используются,

ПРИМЕРЫНа третьем блоке АЭС «Фла-манвилль» возводится реак-тор EPR, впервые во Франции, но не в мире. Этот блок стро-ится на площадке, на которой уже работают два реактор-ных блока. Мощность ново-го EPR составит 1,65 тыс. МВт. По изложенному выше мето-ду оценки сметной стоимо-сти, блок обойдется в при-

близительно 7 млрд евро с погрешностью от –20 до +30 %. По оценке EDF на де-кабрь 2012 года, ориентиро-вочная стоимость составля-ла 8,5 млрд евро. Заметим, что строительство третьего блока АЭС «Фламанвилль» ведет го-сударственная компания EDF, которая пользуется приви-легией финансирования под низкий процент.

На площадке словацкой АЭС «Моховце», где действуют два реакторных блока, добавля-ют третий и четвертый блоки мощностью по 440 МВт. Такие реакторы уже строились. Если исходить из сметной оценки проекта, его полная стоимость составит 2,8 млрд евро с по-грешностью от –10 до +15 %. В августе 2013 года назван-ная правительством Словакии

ориентировочная стоимость с учетом затянувшегося вре-мени строительства состави-ла 3,8 млрд евро. Проект реа-лизуется энергокомпанией Slovenske Elektrarne AS, в кото-рой государству принадлежит лишь 34 %. А это означает фи-нансирование строительства сочетанием заемных и соб-ственных средств, что и за-труднило оценку издержек.

А Т О М Н Ы Й Э К С П Е Р Т № 5 – 6 ( 2 6 – 2 7 ) 2 0 1 4 — 1 3

Т Е М А Н О М Е Р А

примерно одни и те же. Это объясня-ется тем, что дополнительные расхо-ды по переработке снижают общие затраты на начальную стадию, при-мерно половина которых приходится на добычу и поставку урана. Исследо-вание Левенского университета по-казывает, что стоимость топлива со-ставляет приблизительно 6 евро на 1 МВт · ч с погрешностью ± 0,75 евро на МВт · ч.

ПОЛНАЯ ПРИВЕДЕННАЯ СТОИМОСТЬ ЭЛЕКТРОЭНЕРГИИПолная приведенная стоимость элек-троэнергии – это долгосрочная цена, по которой должна продаваться элек-троэнергия, произведенная на АЭС, чтобы инвестор покрыл все свои за-траты. Для расчета этого показате-ля важными являются следующие статьи:• полная стоимость одномоментного возведения объекта строительства;

• стоимость эксплуатации и содержания;

• стоимость топлива;• коэффициент загрузки станции;• длительность строительства;• стоимость финансирования (ставка дисконтирования).

Коэффициент загрузки определяет-ся как отношение фактической вы-работки АЭС к ее полной мощности. Снижение КИУМ означает уменьше-ние производства электроэнергии

и, как следствие, снижение доходов. Как правило, загрузка АЭС составляет примерно 85 %.

С увеличением длительности строи-тельства растет полная приведенная стоимость электроэнергии и суммы процентов, которые обязан уплатить инвестор перед тем, как начнут по-ступать доходы от продаж произво-димой электроэнергии. Обычно вре-мя строительства одного реакторного блока составляет пять лет, а если воз-водятся сразу два реакторных блока, на это уходит шесть лет.

Ставка дисконтирования – это так называемая альтернативная стои-мость капитала. Этот показатель от-ражает уровень прибыли, который мог бы быть получен при осущест-влении другого рода инвестиций. Иными словами, это норма прибы-ли инвестора, которую можно зара-ботать на финансовом рынке. Или то значение, которое капитал приобрел бы в какой-то момент будущего, если бы на него начислялись проценты, а также с учетом инфляции. Ставка дисконтирования позволяет инвесто-рам принять решение о предоставле-нии средств для реализации проек-та, показывая, сколько будет стоить их капитал по завершении проекта. Обычно ставка дисконтирования для проектов по строительству АЭС со-ставляет 10 %.

СПРАВКАЛевенский католический университет был основан в 1425 году папой Марти-ном V. В настоящее время в университете обучается бо-лее чем 31 тыс. человек, около 12 % которых – студенты из-за рубежа.

Научно-педагогический пер-сонал насчитывает 5,3 тыс. че-

ловек. Университет состоит из 14 факультетов: богословский, канонического права, фило-софский, юридический, эконо-мический, общественных наук, искусств, психологии и педа-гогических наук, естествен-но-научный, инженерный, биотехнологический, меди-цинский, фармацевтический, кинесиологии и реабилита-ции. В сети библиотек уни-

верситета хранится 4,3 млн томов, 14,5 тыс. периодиче-ских изданий и 7,5 тыс. пол-ных текстовых электронных журналов.

В университете могут обу-чаться как атеисты, так и представители других кон-фессий, однако преподава-тели университета являют-ся католиками, многие из

них – священнослужители ка-толической церкви. Исто-рия деятельности универси-тета связана с именами таких ученых, как картограф Герард Меркатор, основатель совре-менной анатомии Андреас Ве-залий, астрофизик Жорж Ле-метр, математик Шарль Жан де ла Валле Пуссен, биохимик Кристиан де Дюв (Нобелев-ская премия по медицине).

ОЦЕНОЧНАЯ ПОЛНАЯ ПРИВЕДЕННАЯ СТОИМОСТЬ ЭЛЕКТРОЭНЕРГИИНа основе описанных выше предпо-ложений авторы исследования Ле-венского университета рассчитывают приведенную стоимость электро-энергии следующим образом. Для эксплуатируемой в данный момент АЭС проект ее расширения путем по-стройки двух дополнительных реак-торов того типа, который уже реали-зован в другой стране, но в данной стране еще не строился, при стоимо-сти одномоментного возведения объ-екта 3,91 тыс. евро за 1 кВт этот по-казатель равен 84 евро за 1 МВт · ч. Для единичного реактора со стоимо-стью возведения при тех же условиях 4,25 тыс. евро за кВт этот показатель увеличивается до 89 евро за 1 МВт · ч.

Если речь идет о расширении суще-ствующей АЭС путем постройки од-ного блока с реактором, проект ко-торого уже был реализован в данной стране, при стоимости одномомент-ного возведения объекта 3,4 тыс. евро за 1 кВт, то полная приведен-ная стоимость электроэнергии соста-вит 75 евро за 1 МВт · ч. Авторы ого-варивают, что каждая оценка имеет погрешность в ± 4,25 евро за 1 МВт · ч в связи с неопределенностью за-трат на эксплуатацию и содержание (± 0,75 евро за 1 МВт · ч) и топливных затрат (± 3,5 евро за 1 МВт · ч).

1 4 — А Т О М Н Ы Й Э К С П Е Р Т № 5 – 6 ( 2 6 – 2 7 ) 2 0 1 4

Т Е М А Н О М Е Р А

КОММЕНТАРИЙ ЭКСПЕРТА

СТИВ КИДД, старший партнер East Cliff Consulting, имеет 18-лет-ний опыт работы на руко-водящих должностях WNA и предшествовавшего ей Ура-нового института (перевод статьи из Nuclear Engineering International):

«Часто звучат жалобы атом-ной отрасли на то, что она предлагает замечательные проекты реакторов, а денег на их строительство не находит-ся. Финансовый сектор часто винят в неготовности финан-сировать атомные стройки, а банки развития (например, Всемирный банк) наложили мораторий на финансирова-ние атомной энергетики в раз-вивающихся странах.

Одно из возможных объяс-нений состоит в том, что фи-нансовые учреждения попро-сту не разбираются в атомной энергетике и даже, вероятно, находятся в оппозиции к ней. Эта жалоба часто звучит в связи с банками развития, но она мало связана с реально-стью. Верно, что в финансовых учреждениях люди с анти-ядерной программой в голо-вах весьма влиятельны, но это не вполне объясняет проти-

водействие этих учреждений атомной энергетике.

Реальная проблема куда глуб-же. Банки развития отошли от финансирования всех мас-штабных энергетических про-ектов – хорошим примером тут будут большие плоти-ны ГЭС, – потому что они, как правило, стоят гораздо боль-ше, чем предполагалось пер-воначально, и тем самым ограничивают другие проекты банков и, можно утверждать, часто искажают баланс эко-номики относительно бедных развивающихся стран.

Поэтому сегодня банки бла-говолят не гигантским инфра-структурным схемам, а менее масштабным энергетическим проектам, которых, как они полагают, должно быть боль-ше, в соответствии с потреб-ностями развития таких стран. Поэтому схемы с возобнов-ляемыми источниками энер-гии (ВИЭ) рассматривают-ся как особо целесообразные с точки зрения финансиро-вания. Если и когда атомная промышленность разработа-ет реакторы поменьше, банки развития, возможно, пересмо-трят свое отношение, но вряд ли они станут финансировать ядерные проекты стоимостью $ 5 млрд.

Возражения других финан-совых учреждений тоже об-условлены не идеологией, а скорее рисками и доходно-стью. Новая атомная стройка, как правило, связана с силь-ным запаздыванием возвра-та капитала и влечет за собой длинный ряд рисков, кото-рые трудно распределить ме-

жду всеми заинтересованны-ми сторонами. Существует и политический риск – опа-сения того, что правитель-ства изменят или даже отме-нят проект до его завершения. А если учесть задержки в со-оружении множества атомных объектов, неудивительно, что финансистам снятся кошма-ры еще более широких строи-тельных рисков. Таким ум-ным и креативным людям, как финансисты, нужны хорошие проекты, рисками которых ак-куратно управляют все участ-ники и которые в конечном счете подразумевают разум-ный уровень доходности.

По сути, недостатка денег для инвестиций нет – нет правиль-ных проектов. И это пробле-ма не только атомной сферы. Процентные ставки сейчас от-носительно низки, что бла-гоприятствует инвестициям с долгим циклом реализа-ции, но главная проблема вся-кой отрасли – выбор верного проекта.

В условиях эскалации стоимо-сти возведения возникла тен-денция возлагать риски не-завершения строительства больше на поставщиков АЭС. Классический тому пример – проект «Олкилуото-3» в Фин-ляндии, на который Areva за-ключила с компанией TVO контракт по фиксированной цене.

Тем не менее эта модель не является устойчивой. Пре-жде всего, в мире не так мно-го поставщиков АЭС, которые могут рассматривать приня-тие на себя таких рисков, да и особого смысла эта модель

не имеет. Можно утверждать, что контракт с фиксирован-ной ценой защищает TVO от необходимости платить за до-полнительные работы, ко-гда проект выбился из графи-ка, но контракт не защищает TVO от последствий приоста-новки проекта: компания ну-ждалась в дешевой атомной электроэнергии к ожидаемо-му сроку и пострадала, когда ее не оказалось.

Контракт с гораздо лучшей структурой распространя-ет риски более справедли-вым образом, предоставляя гарантию, что все сторо-ны полностью мотивированы на то, чтобы завершить про-ект в соответствии с графиком и бюджетом. Хотя поставщи-ки АЭС и могут, в свою оче-редь, возложить некоторые риски превышения бюдже-та на собственных ключевых поставщиков и подрядчиков, подписав с ними контракты по фиксированной цене, в идеа-ле этот большой риск должен быть общим.

Еще один крупный риск мо-жет угрожать доходной части проекта, особенно при либе-рализованных рынках. Самый предпочтительный подход для его нивелирования – про-дажа электроэнергии по цене, гарантированной на момент принятия инвестиционных решений, как это случилось с британской «Хинкли-Пойнт С». Без этой гарантии финан-сирование проекта было бы невозможно, особенно для EDF, убедить других инвесто-ров проекта (Areva и китай-цев) принять в нем участие. Предполагая, что этот про-

А Т О М Н Ы Й Э К С П Е Р Т № 5 – 6 ( 2 6 – 2 7 ) 2 0 1 4 — 1 5

Т Е М А Н О М Е Р А

ект пройдет регуляторов ЕС в качестве соответствующе-го ответа на «сбой рыночного механизма» в условиях либе-рализации рынка, можно ожи-дать, что эту схему примут и в других странах. И даже в таком случае остается ог-ромный риск того, что проект выйдет из сроков и бюджета.

Помимо того чтобы убедить поставщика АЭС подписать контракт с фиксированной це-ной, есть и другой вариант – пойти дальше и отдать по-ставщику все доли проекта. Именно эту модель исполь-зуют русские при маркетин-ге своих АЭС во множестве стран. Так называемая модель BOO означает, что поставщик АЭС строит станцию, прини-мает ее и выплачивает инве-стиции из продаж энергии местным энергокомпаниям по оговоренной цене.

Примером проекта с примене-нием такого подхода являет-ся турецкая АЭС «Аккую», но эта же схема может быть при-менена и в других странах, где финансирование встре-тило бы затруднения, – таких как Вьетнам и Бангладеш. Еще один вариант – схема BOOT, в которой имущество проек-та в конечном счете перехо-дит в руки местного инвесто-ра, каковым может быть либо государственное учреждение, либо частный инвестор.

С точки зрения страны модель финансирования BOO обес-печивает АЭС, которая в ином случае едва ли была бы по-строена, а если и да, то вряд ли быстрее. С другой сторо-ны, поставщик АЭС, он же ин-

вестор, будет ожидать оплаты электроэнергии, которая мо-жет оказаться слишком доро-гой для развивающихся стран, даже если поставщик ее в не-которой степени субсидирует.

Еще одна большая пробле-ма возникает из-за чрезмер-ной зависимости от иностран-ной компании. Фактически страна в этом случае просит поставщика АЭС о том, что-бы он взял на себя полную от-ветственность за ее атомную программу, что едва ли це-лесообразно в условиях, ко-гда с эксплуатацией АЭС свя-зана сложная инфраструктура и вопросы безопасности.

Решающее значение для обес-печения того, чтобы прави-тельства не уклонялись от ответственности перед сво-ими гражданами в деле атом-ной энергетики своей страны, имеет сильный местный регу-лятор. Хотя поставщик и ин-вестор АЭС и будет обещать помочь развитию компетен-ций местных кадров в атом-ной энергетике, страна на-долго попадает в сильную зависимость от иностранной компании. Вопрос в том, целе-сообразно ли отдавать в залог иностранцам огромную долю местных энергопоставок.

С точки зрения поставщика АЭС, проект ВОО поможет за-грузить заказом атомную про-мышленность его собственной страны (предполагается низ-кая степень локализации про-екта), но есть опасения, что за предложением такой мо-дели финансирования скры-ваются более обширные на-мерения. Россию обвиняют

в том, что она пытается до-стичь геополитических целей и одновременно фактически «скидывает» свои АЭС стра-нам-клиентам по менее спра-ведливым ценам. В услови-ях доминирования Росатома в российской атомной отрас-ли цены внутри страны, похо-же, завышаются с целью суб-сидирования зарубежных реакторов.

Схема ВОО также может вы-звать возражения конкури-рующих поставщиков АЭС, ко-торые ограничены правилами экспортного финансирования. По нормам ОЭСР, за счет экс-портных кредитов можно фи-нансировать лишь 80 % стои-мости проектов вроде АЭС при максимальном сроке оку-паемости 18 лет с начала экс-плуатации станции.

В реальности для самого по-ставщика-инвестора АЭС куда большую проблему мо-жет представлять получение необходимого финансирова-ния. Росатом ищет дополни-тельных инвесторов для «Ак-кую» даже при том, что это лишь первый из его зарубеж-ных проектов по схеме ВОО. Вне зависимости от явного стремления российского пра-вительства видеть свою атом-ную отрасль строящей АЭС по всему миру такой проект ри-скует оказаться слишком до-рогостоящим, особенно для бедных стран-клиентов, кото-рые могут быть не в состоя-нии оплачивать генерируемую на АЭС электроэнергию.

В конечном счете модель BOO не предлагает волшебной па-лочки для финансирования

атомных проектов. Если на-циональное правительство (например, России, Кореи или Франции) считает свою про-грамму атомного экспорта на-столько важной, что готово поставить на нее миллиарды долларов, схемы ВОО могут стать многочисленными. Но это кажется маловероятным и к тому же, возможно, поро-дит серьезные проблемы ме-ждународной конкуренции.

Хорошая идея – привлекать к инвестированию долгосроч-ные суверенные фонды с уче-том их долгосрочных вре-менных горизонтов, если они удовлетворятся тем, что про-екты будут готовы в срок и не выйдут за рамки бюдже-та. Однако чтобы убедить су-веренные фонды в этом, при-дется поработать.

Еще большую проблему со-ставляет то, что в основе фи-нансирования лежит стои-мость АЭС и риск выхода атомной стройки за рамки бюджета. Пока атомная от-расль не справится с этой не-стабильностью, едва ли она получит финансирование для множества проектов. Хотя ки-тайские компании, возмож-но, вступили в полосу везения и массового строительства реакторов, обеспечивая низ-кие затраты и получая боль-шие прибыли, едва ли они будут инвестировать в строи-тельство АЭС по всему миру, если не смогут рассчитывать на достойную отдачу от сво-их средств. В этом случае они предпочтут развивать еще больше проектов у себя дома, где больше предсказуемости и уверенности в отдаче».

1 6 — А Т О М Н Ы Й Э К С П Е Р Т 5 – 6 ( 2 6 – 2 7 ) 2 0 1 4

Т Е М А Н О М Е Р А

Мало того что расходы на строительство формируют основную часть стоимости АЭС на всем жизненном цикле, так еще и уровень капвложений в мире на единицу мощности год от года только растет. Од-нако наш анализ современных атомных строек показывает, что стремительный рост стоимости наблюдается не везде и удель-ная цена строительства АЭС в разных странах мира варьи-руется от $ 1,5 тыс. за 1 кВт до $ 7 тыс. Мы решили разобрать-ся, с чем связан такой разброс и какие подходы используют игроки рынка для оптимизации стоимости сооружения.

Вокруг удельной стоимости строи-тельства АЭС сломано немало ко-пий. Спорят о том, что именно учи-тывать в этом показателе, говорят о необходимости делать поправку на существенные отличия одной пло-щадки от другой… Однако, если аб-страгироваться от этих споров и при-нять стоимость в долларах за 1 кВт как основу при сравнительном ана-лизе, можно выявить ряд интересных закономерностей.

Хотя стоимость атомных электро-станций, включающая капвложе-ния и расходы на эксплуатацию, пока остается конкурентоспособ-ной по сравнению с альтернативны-ми низкоуглеродными технология-ми, капитальные затраты атомной отрасли за предшествовавшее деся-тилетие значительно выросли. Если в начале 2000-х годов этот показа-тель в среднем по миру оценивался

в $ 1,5 – 2 тыс. за 1 кВт, то сейчас сред-нее значение по современным строй-кам, рассмотренным нами для этой статьи, составляет $ 3,5 тыс. за 1 кВт.

По мнению аналитиков, у роста стои-мости строительства атомных стан-ций есть объективные причины: в по-следние десятилетия конкуренция за ресурсы, товары и производственные мощности, необходимые для проек-тирования и сооружения, существен-но возросла. Эта конкуренция при-вела к двузначному годовому росту стоимости ключевых для АЭС ма-териалов, таких как сталь, медь, бе-тон и так далее. Мировой спрос также превышает ограниченные мощности EPC-контракторов и производителей оборудования. Не лучшим образом на ценах сказывается и консолидация в отрасли: за последние два десятиле-тия число поставщиков компонентов АЭС сократилось в разы.

КАК СТРОИТЬ ЭКОНОМНОТекст: Екатерина Трипотень, Светлана Романова, Ингард Шульга

ФРАНЦИЯАЭС «ФЛАМАНВИЛЛЬ»

$ 6710 / КВТ*

А Т О М Н Ы Й Э К С П Е Р Т № 5 – 6 ( 2 6 – 2 7 ) 2 0 1 4 — 1 7

Т Е М А Н О М Е Р А

Однако при ближайшем рассмо-трении оказывается, что величи-на капвложений растет высоки-ми темпами не везде. Усредненная удельная стоимость строительства АЭС включает в себя цифры по та-ким рекордсменам, как француз-ская АЭС «Фламанвилль» и фин-ская АЭС «Олкилуото» с порядка $ 7 тыс. за 1 кВт, а также американ-ские АЭС «Вогтль» и АЭС «Саммер» с почти $ 6 тыс. и $ 4 тыс. за 1 кВт со-ответственно. В то же время в Ин-дии, Южной Корее и Китае, если смо-треть в основном на их собственные стройки, этот показатель находит-ся на уровне $ 1,5 – 2,2 тыс. за 1 кВт. Примечательно, что китайцы умуд-ряются строить дешево как собствен-ные реакторы линейки CPR-1000, так и те же самые американские AP1000

и французские EPR, которые на ро-дине обходятся в разы дороже. А вот при экспорте и китайская (АЭС «Чаш-ма» в Пакистане), и южнокорейская реакторная технология (АЭС «Бара-ка» в Объединенных Арабских Эми-ратах) увеличивается в стоимости бо-лее чем в 1,5 раза.

Тезис о том, что обычно строитель-ство первого в своем роде реактора обходится дороже, чем сооружение тех, которые строятся в серии и воз-водились в прошлом, объясняет, по-чему новые EPR во Франции и Фин-ляндии и новые AP1000 в США так дороги, но не отвечает на вопрос, по-чему у китайцев и корейцев в прин-ципе получается дешевле строить. Дело в том, что немаловажный вклад в стоимость строительства вносят его сроки. Сроки реализации проек-тов в атомной отрасли традицион-но больше, чем в других подсекторах

энергетики. Обычно строительство блока АЭС большой мощности за-нимает пять – семь лет (не включая срок, требуемый для планирования и лицензирования). В таких странах, как Южная Корея и Китай, типич-ное время строительства составля-ет от четырех до шести лет, а в евро-пейских странах сооружение может занимать шесть – восемь лет (для сравнения: строительство мощной угольной станции занимает четыре года, газовой – около трех лет).

Значительное различие капитальных затрат по странам также объясняет-ся разницей в оплате труда, в опыте строительства реакторов, эффектом масштаба при строительстве не-скольких блоков, более сжатым и ор-ганизованным лицензированием. Основными факторами перерасхода средств в мире в целом являются из-менения нормативных требований, в том числе влекущие конструктив-ную модификацию, задержки лицен-зирования, проблемы c управлени-ем проектом и неправильная оценка затрат и спроса. И правда, если по-смотреть на конкретные примеры, то можно обнаружить, что причины за-держек на проекте «Олкилуото-3», по признанию Areva, – напряжен-ные отношения с клиентом, особен-ности финской нормативно-право-вой базы и недоработанная цепочка поставок (французская ядерная груп-па впервые выступает в качестве руководителя строительства, а не только поставщика реакторной тех-нологии). Американские энергоком-пании объясняют задержки необхо-димостью обучения персонала и все теми же нормативными сложностя-ми: усилением надзора над площад-кой и более жесткими регуляторны-ми требованиями.

Кроме того, строительство АЭС об-ходится дешевле в развивающих-ся государствах с индустриальной

* Удельная стоимость мощно-сти брутто.

КИТАЙАЭС «ФАНЧЕНГАН»

$ 1925 / КВТ*

1 8 — А Т О М Н Ы Й Э К С П Е Р Т 5 – 6 ( 2 6 – 2 7 ) 2 0 1 4

Т Е М А Н О М Е Р А

КОММЕНТАРИЙ ЭКСПЕРТА

ЕЛЕНА КОЛОСОВА, директор по развитию компании К4:

«Источников оптимизации стоимости много, причем ин-струменты зависят от стадии жизненного цикла проекта. На предынвестиционной ста-дии на конечную стоимость строительства существенно влияет выбор основной тех-нологии и параметров буду-

щего объекта, принятие реше-ния о площадке размещения объекта и корректный под-бор объектов-аналогов, на ос-новании которых оценивается стоимость.

При разработке проектной документации резервы со-кращения стоимости лежат в плоскости оптимизации как проектных решений (оптими-зация компоновочных реше-ний, сокращение строитель-ных объемов и прочее), так и организационно-техноло-гических. Опыт работы нашей компании на разных объектах в течение последних трех лет показал, что резервы сокра-щения стоимости только за счет оптимизации технологии строительства могут дости-гать 20 % от исходной оценки. Другое дело, что сегодня от-сутствует мотивация проект-

ных организаций на сокраще-ние стоимости строительства, поскольку цена контракта проектировщика напрямую от нее зависит.

К сожалению, качество проек-тов организации строитель-ства часто оставляет желать лучшего. Тогда последним шансом оптимизировать за-траты на строительство яв-ляется использование сквоз-ной системы планирования и управления строительством, основанной на глубоком про-думывании технологии выпол-нения работ и включающей обеспечение долгосрочно-го планирования и миними-зацию рисков возникновения изменений.

Этого можно добиться за счет жесткого соблюдения после-довательности: выбор обору-

дования, выпуск рабочей до-кументации, разработка ППР, производство работ. Запа-раллеливание вышеперечис-ленных работ приводит к не-возможности долгосрочного планирования и прогнозиро-вания (как следствие, подряд-чик не имеет возможности оп-тимизировать свои затраты, например, с точки зрения при-менения многократной строи-тельной оснастки, оптимиза-ции потоков работ и другого), необходимости изменения оставленных проемов, обвяз-ки и прочему, что существен-но увеличивает как стоимость, так и продолжительность строительства.

Таким образом, механизмы оп-тимизации затрат существуют. Главное, чтобы при принятии решений именно эта задача имела наивысший приоритет».

или что они получат разрешения ре-гуляторов в нескольких юрисдик-циях. В результате новые атомные станции часто строятся по уникаль-ным проектам, что несет существен-ные риски по срокам строительства и цене.

Каким же образом можно оптими-зировать стоимость строительства АЭС и застраховаться от перерасхо-да средств? Например, World Nuclear Association видит решение в разра-ботке международной цепи поставок, которая обеспечила бы качество, на-дежность и приемлемую цену ком-плектующих. А Агентство по ядерной энергетике при ОЭСР еще в 2000 году подготовило всеобъемлющий доклад о потенциале снижения капитальных затрат. В нем определено несколько областей, где можно добиться улуч-шений с тем, чтобы снизить затраты

экономикой, где существует ра-стущий спрос на электроэнергию и полным ходом реализуются спон-сируемые государством ядерно-энер-гетические программы. Когда АЭС строятся серией как часть стабиль-ной многолетней программы, мож-но достичь существенной экономии. В частности, в той же Южной Корее или Китае стандартизованные проек-ты и повторяющиеся заказы умень-шили время строительства.

При этом в промышленно развитых странах, где спрос на энергию рас-тет медленно, инвестиции в новое строительство возрастают постепен-но, что оказывает заметное влияние на бизнес-планирование атомных строек. АЭС заказывают не сериями, а по одной, и атомные поставщики не могут быть уверены, что в следую-щий раз будет заказана та же модель

до уровня, обеспечивающего конку-рентоспособность атомной энерге-тики. Большинство этих рецептов по-прежнему актуально. Например:• бóльшая мощность реакторных блоков обеспечивает экономию на масштабе;

• копирование нескольких реакторов одного и того же проекта на одной и той же площадке может сильно снизить стоимость основного узла;

• стандартизация реакторов и серий-ное строительство дают существен-ную экономию в рамках серии;

• обучение в процессе работы рас-сматривается как потенциально значимый путь сокращения капи-тальных затрат;

• более простые проекты, в некото-рых случаях включающие системы пассивной безопасности, наряду с усовершенствованными метода-ми строительства могут также спо-

А Т О М Н Ы Й Э К С П Е Р Т № 5 – 6 ( 2 6 – 2 7 ) 2 0 1 4 — 1 9

Т Е М А Н О М Е Р А

КОММЕНТАРИЙ ЭКСПЕРТА

АНДРЕЙ ВАГНЕР, заместитель генерально-го директора корпора-ции «ЭСКМ», исполнитель-ный директор ассоциации «Союзэлектромонтаж»:

«Основная проблема – этап проектирования. Это второй этап после геодезии, но он са-мый важный. Проблема здесь кроется в том, что квалифи-кация проектировщиков про-мышленных энергетических объектов нынче часто не со-

ответствует современным тре-бованиям. Грамотной молоде-жи в профильных институтах мало. Соответственно, и за-кладываемые в проект техни-ческие и технологические ре-шения, решения о применении того или иного оборудования и материалов порой не взве-шены с точки зрения стоимо-сти приобретения, стоимости монтажа и стоимости обслу-живания в процессе эксплуа-тации. Сами проекты очень сырые. Это результат необду-манного стремления заказчи-ка построить объект как мож-но быстрее.

Это приводит к тому, что про-ектирование идет по факту, что влечет переделки в про-цессе строительства. Что каса-ется именно атомной отрасли, то здесь беда с проектами из-вестная. У нас до сих пор нет типового проекта. Но осозна-ние есть, и он, полагаю, скоро

появится. Это не углубляясь в детали. Далее – квалифика-ция самих строителей порой просто не выдерживает ника-кой критики. Если руководя-щий состав и инженерно-тех-нические работники еще более или менее соответствуют тре-бованиям, то линейный состав и рабочие совершенно вне критики. Система профессио-нального образования де-фак-то разрушена. И здесь как по-ложительный пример надо отметить стремление Росато-ма и главы СРО атомной от-расли Виктора Опекунова ис-править печальное положение путем создания НОУ «УЦПР».

Еще одна большая беда – от-сутствие отраслевой системы стандартизации. Мало сказать: «Сделай!» Нужно еще ска-зать на техническом языке, как именно нужно сделать, каковы требования к тому или иному технологическому узлу, соеди-

нению, применяемому мате-риалу и прочее. Здесь тоже есть и положительные момен-ты – под эгидой СРО атомной отрасли эта система начинает восстанавливаться.

Нельзя не отметить отсут-ствие современной, понятной и транспарентной отрасле-вой системы ценообразова-ния. Здесь вообще целина не-паханая. Расценки совершенно устарели. Устарели и подхо-ды к формированию наклад-ных расходов в процессе строительства. Надо сказать, ОЦКС пытается решить эту проблему.

Есть проблемы и в организа-ции самого строительства, что приводит к сбоям в поставках и, соответственно, к увеличе-нию сроков строительства, что также отрицательно влияет на окончательную стоимость объекта».

ключением здесь являются Китай и Индия, которые параллельно с раз-витием своей технологии привлека-ют всевозможных альтернативных поставщиков). Кроме того, на выбор той или иной технологии существен-ным образом влияют представле-ния заказчика о необходимом уровне безопасности.

Но это мировой подход, а каковы российские реалии? Удельные кап-затраты на строительство ВВЭР-1200 варьируются от $ 2,6 тыс. за 1 кВт до $ 3,1 тыс. за 1 кВт, что лучше, чем у западных аналогов, но выше, чем у южнокорейцев и китайцев. Поэто-му одна из задач, которая стояла пе-ред авторами проекта ВВЭР-ТОИ, заключалась именно в снижении удельной стоимости строительства.

собствовать экономии средств;• существенную экономию даст предсказуемый процесс лицензи-рования.

Cправедливости ради стоит отме-тить, что выбор того или иного по-ставщика реакторной технологии во многих случаях обусловлен не толь-ко и не столько низкими удельными капзатратами. Каждая страна, кото-рая стремится играть хоть сколько-нибудь значимую роль на мировом рынке, будет строить АЭС на вну-треннем рынке по собственной ре-акторной технологии, даже если конкуренты способны предложить технологию дешевле. Эксперт даже с самой богатой фантазией не пред-ставит себе AP1000 во Франции или в России, а также ВВЭР в США (ис-

Однако проект оказался все рав-но несколько дороже, чем образцы в Южной Корее и Китае. При этом ни одного ВВЭР-ТОИ в России еще не построено, и весьма вероятно, что при фактическом воплощении пере-довой реактор Росатома еще подо-рожает (о том, какие факторы вно-сят наибольший вклад в удорожание проекта при строительстве АЭС вну-три страны, читайте ниже). Пони-мая это, а также учитывая дефицит инвестиционного ресурса, руковод-ство госкорпорации усложняет зада-чу: ВВЭР-ТОИ необходимо удешевить еще на 15 %, до $ 2,2 тыс. за 1 кВт. Наш опрос экспертов и строитель-ных подрядчиков показывает, что при всей амбициозности этой цели ресурс для снижения стоимости рос-сийских строек есть.

2 0 — А Т О М Н Ы Й Э К С П Е Р Т 5 – 6 ( 2 6 – 2 7 ) 2 0 1 4

Т Е М А Н О М Е Р А

УДЕЛЬНАЯ СТОИМОСТЬ МОЩНОСТИ НОВЫХ И СТРОЯЩИХСЯ СТАЦИОНАРНЫХ ЯДЕРНЫХ ЭНЕРГОБЛОКОВ*

Страна Площадка / блоки СтатусТип, серия или модель реак-тора / поставщик реакторн. технологии

Удельная стоимость мощности брутто, $ / кВт

Аргентина

АЭС «Атуча» / блок № 2 Предпусковая подготовка Тяжеловодный PHWR / KWU 5100

Площадка «Атуча» / блок CAREM Строится С водой под давлением / CAREM-25, CNEA-INVAP 16 200

Бразилия АЭС «Ангра» / блок №3 Строится С водой под давлением / KWU и Areva 5400

Белоруссия Белорусская АЭС / блоки №№ 1, 2 Строятся С водой под давлением, ВВЭР-1200 / Росатом

4090

Индия

АЭС «Какрапар» / блоки №№ 3, 4 Строятся Тяжеловодный PHWR, 700 МВт / NPCIL 1345

АЭС «Калпаккам» / блок №1 Строится На быстрых нейтронах, PFBR / BHAVINI 1860

АЭС «Куданкулам» / блоки №№ 1, 2

Блок № 1 – в эксплуата-ции; блок № 2 построен

С водой под давлением, ВВЭР-1000 / Росатом 3000

АЭС «Раджастан» / блоки №№ 7, 8 Строятся Тяжеловодный PHWR, 700 МВт / NPCIL 1440

Китай

АЭС «Ниндэ» / блоки №№ 1, 2, 3, 4Блоки №№ 1, 2 – в экс-плуатации; блоки №№ 3, 4 строятся

С водой под давлением, CPR-1000 / CGNPC 1930

АЭС «Саньмэнь» / блоки №№ 1, 2 Строятся С водой под давлением, AP1000 / Westinghouse 2560

АЭС «Тайшань» / блоки №№ 1, 2 Строятся С водой под давлением, EPR / Areva 2280

АЭС «Тяньвань» / блоки №№ 3, 4 Строятся С водой под давлением, ВВЭР-1000 / Росатом 1790

АЭС «Хайян» / блоки №№ 1, 2 Строятся С водой под давлением, AP1000 / Westinghouse 2010

АЭС «Хуньяньхэ» / блоки №№ 1, 2, 3, 4

Блоки №№ 1, 2 – в экс-плуатации; блоки №№ 3, 4 строятся

С водой под давлением, CPR-1000 / CGNPC 1820

АЭС «Фанченган» / блоки №№ 1, 2 В эксплуатации С водой под давлением, CPR-1000 / CGNPC 1925

АЭС «Фаньяшан» / блоки №№ 1, 2 Строятся С водой под давлением, CPR-1000 / CGNPC 1925

АЭС «Чанцзян» / блоки №№ 1, 2 Строятся С водой под давлением, CNP-600 / СNNC 2460

АЭС «Шидаовань» / блок № 1 СтроитсяВысокотемпературный га-зоохлаждаемый HTR-PM / INET-CNEC

3790

А Т О М Н Ы Й Э К С П Е Р Т № 5 – 6 ( 2 6 – 2 7 ) 2 0 1 4 — 2 1

Т Е М А Н О М Е Р А

Страна Площадка / блоки СтатусТип, серия или модель реак-тора / поставщик реакторн. технологии

Удельная стоимость мощности брутто, $ / кВт

ОАЭ АЭС «Барака» / блоки №№ 1, 2 Строятся С водой под давлением, APR-1400 / KEPCO 3505

Пакистан АЭС «Чашма» / блоки №№ 3, 4 Строятся С водой под давлением, CNP-300 / СNNC 3485

Республика Корея

АЭС «Ханбит» / блоки №№ 5, 6 В эксплуатации С водой под давлением, OPR-1000 / KEPCO 1700

АЭС «Ханул» / блоки №№ 3, 4 В эксплуатации С водой под давлением, OPR-1000 / KEPCO 1930

АЭС «Шин-Кори» / блоки №№ 5, 6 Подготовка к строительству

С водой под давлением, APR-1400 / KEPCO 2510

АЭС «Шин-Ханул» / блоки №№ 1, 2 Строятся С водой под давлением, APR-1400, KEPCO 2310

Россия

Белоярская АЭС / блок №4 Построен На быстрых нейтронах, БН-800 / Росатом 4000

Ленинградская АЭС-2 / блоки №№ 1, 2 Строятся С водой под давлением, ВВЭР-1200 / Росатом 2560

Нововоронежская АЭС-2 / блоки №№ 1, 2

Строятся С водой под давлением, ВВЭР-1200 / Росатом 2715

Ростовская АЭС / блоки №№ 3, 4 Строятся С водой под давлением, ВВЭР-1000 / Росатом 2260

США

АЭС «Вогтль» / блоки №№ 3, 4 Строятся С водой под давлением, AP1000 / Westinghouse 5830

АЭС «В. С. Саммер» / блоки №№ 2, 3 Строятся С водой под давлением, AP1000 / Westinghouse 3830

Тайвань (Китай) АЭС «Ланьмень» / блоки №№ 1, 2 Строятся Кипящий, ABWR / GE 3000

Финляндия АЭС «Олкилуото» / блок № 3 Строится С водой под давлением, EPR / Areva 6830

Франция АЭС «Фламанвилль» / блок № 3 Строится С водой под давлением, EPR / Areva 6710

* Ряд данных включает процентные расходы (стоимость финансирования, инфляционные издержки), затраты на обеспечивающую инфраструктуру, стоимость первых загрузок топлива и т. п. Удельная стоимость мощности усреднена по блокам одной очереди.

2 2 — А Т О М Н Ы Й Э К С П Е Р Т 5 – 6 ( 2 6 – 2 7 ) 2 0 1 4

Т Е М А Н О М Е Р А

КОММЕНТАРИЙ ЭКСПЕРТА

СТАНИСЛАВ ЧУЙ, врио начальника ФГУП «Спец-стройконтракт при Спецстрое России»:

«В 2012 году в проектных ин-ститутах ОАО «Атомэнер-гопроект», ОАО «СПбАЭП», ОАО «НИАЭП» была прове-дена работа по выявлению причин, влияющих на откло-нение от директивных сро-ков сооружения АЭС. По дан-ным проведенного анализа, одной из основных причин срыва сроков сооружения яв-ляются проблемы с выбором оборудования.

В советское время государ-ственные стандарты подразу-мевали открытость и обяза-тельность, все предприятия, которые хотели произво-дить определенную продук-цию, осваивали изготовление изделия. А проектировщи-ки пользовались справочни-ками, в которых были указаны наименования оборудования и завод-изготовитель. С вве-дением в стране закона о тех-регулировании и переходом на рыночную модель эконо-мики в стандартизации про-изошли серьезные изменения. Все производители конку-рентно защищают свои новые