xi măng

Transcript of xi măng

*. Quy trình sản xuất xi măng:Gồm 6 giai đoạn sau:

- Giai đoạn 1: Khai thác mỏ.

- Giai đoạn 2: Gia công sơ bộ nguyên liệu.

- Giai đoạn 3: Nghiền, sấy phối liệu sống.

- Giai đoạn 4: Nung Clinker.

- Giai đoạn 5: Nghiền xi măng.

- Giai đoạn 6: Đóng gói xi măng.

*. Giai đoạn 1: Khai thác mỏ.Xác định nguồn khoáng sản,thăm dò địa hình và đánh

giá chất lượng.

*. Giai đoạn 2: Gia công sơ bộ nguyên liệu.Đá vôi, đất sét, quặng sắt…được vận

chuyển từ mỏ khai thác về nhà máy thường ở dạngviên tảng có kích thước lớn, nên

phải được đập nhỏ trước để tiện cho việc nghiền, sấy khô,chuyển tải và tồn trữ.Vật

liệu sau khi được đập nhỏ và có độ hạt đồng đều nên giảm được hiện tượng phân li

củađộ hạt khác nhau trong quá trình vận chuyển và tồn trữ, có lợi cho việc tạo ra thành

phầnliệu sống và sự phối liệu được chính xác. Nhưng trong sản xuất xi măng độ hạt

của vật liệulà hạt vừa, nếu hạt quá nhỏ sẽ làm cho hệ thống đập nhỏ phức tạp thêm

*. Máy đập nhỏ: Đập nhỏ là quá trình làm giảm nhỏ độ hạt của vật liệu bằng phương

pháp cơ học.Trước đây, đập nhỏ được chia làm 3 giai đoạn là đập thô, đập vừa và đập

nhỏ. Hiện nay chỉáp dụng một giai đoạn đập nhỏ đã đạt được đường kính hạt là

1100mm, có khi còn nhỏ hơn25mm. Như vậy, hệ thống đập nhỏ đã được đơn giản đi

rất nhiều, không những giảm đượcvốn đầu tư, giảm ô nhiễm mà còn nâng cao hiệu

suất lao động.

*. Thiết bị đập nhỏ:Có nhiều kiểu thiết bị đập nhỏ như: kiểu hàm, kiểu cối xay, kiểu

trục cán, kiểu búa…Tuỳthuộc vào điều kiện kinh tế và trình độ kỹ thuật của từng nước

mà sử dụng thiết bị đập nhỏ phù hợp để mang lại hiệu quả kinh tế cao và dễ vận hành,

sửa chữa.Thường thì các nhà máy sử dụng máy đập nhỏ kiểu búa đơn quay để đập

nhỏ đá vôi,Mergel, than, Clinker…Ưu điểm của loại máy này năng lực sản xuất lớn, tỉ

suất đập nhỏ cao,cấu tạo đơn giản, thân máy nhỏ, độ hạt đồng đều, dễ thay thế linh

kiện. Tuy nhiên nó cũngcó những nhược điểm là: đầu búa, rãnh răng lược, tấm lót

chống bị mài mòn; khi sản xuấttạo nhiều bụi; không thích hợp đập nhỏ các vật liệu bị

ẩm ướt hoặc vật liệu dính.

*. Giai đoạn 3: Nghiền, sấy phối liệu sống.

*. Sấy phối liệu sống:Phối liệu đã được định lượng gồm đá vôi, đất sét sẽ được nạp

vào máy nghiền đứng. Tại đâyphối liệu được nghiền và sấy khô bằng khí thải từ lò

nung. Sau khi sấy thì lượng nước cótrong nguyên liệu, chủ yếu là trong đất sét giảm

xuống rất nhiều, tạo điều kiện cho các giaiđoạn sau như nung Clinker, tồn trữ xi măng.

*. Nghiền phối liệu sống:Sử dụng phương pháp nghiền bi để nghiền phối liệu sống, tỉ

lệ chiều dài và đường kính củamáy nghiền bi là 3:1.• Đặc điểm của máy nghiền bi

thép là:1. Áp dụng rộng rãi trong việc nghiền vật liệu rắn, năng lực sản xuất lớn.2. Khi

độ hạt liệu vào là 20 ÷ 30mm thì độ nhỏ của sản phẩm có thể đạt tới 0,1mm.3. Có thể

tiến hành nghiền, sấy cùng một lúc.4. Kết cấu đơn giản, dễ kiểm tra, dễ thay thế linh

kiện.5. Vận hành tốt.6. Phát ra tiếng ồn khá lớn khi vận hành, tiêu hao nhiều năng

lượng trong một đơn vị sảnxuất.

*. Giai đoạn 4: Nung Clinker.Clinker là sản phẩm nung thiêu kết ở 1450oC của đá vôi,

đất sét và một số phụ gia điềuchỉnh.Nung Clinker xi măng là khâu then chốt trong sản

xuất xi măng. Nhiệt độ của vật liệu từ 1300 ÷ 1450 ÷ 1300oC là tiến hành nung

Clinker. Khi nhiệt độ của vật liệu đạt mức trên thìcác chất sắt nhôm 4 canxi, nhôm

3 canxi, oxit magie và các chất kiềm bắt đầu nóng chảy;oxit canxi, silic 2 canxi hoà

vào trong pha lỏng.Trong pha lỏng, oxit canxi, silic 2 canxi xảy ra phản ứng tạo thành

silic 3 canxi, đây là quátrình hấp thụ vôi. Khi đạt 1450oC vôi tự do được hấp thụ đầy

đủ.Phản ứng: 2CaO.SiO2+CaO → 3CaO.SiO2

Quá trình giảm nhiệt độ từ 1450 → 1300oC là quá trình hoàn thiện tinh thể Alite, cho

tới1300oC thì pha lỏng bắt đầu đông kết, phản ứng tạo thành silic 3 canxi cũng kết

thúc. Lúcnày trong vật liệu còn một số oxit canxi chưa hoá hợp với silic 2 canxi, gọi là

oxit canxi tự do.Sau khi nung thành Clinker phải tiến hành làm nguội. Mục đích là để

tăng chất lượngClinker, nâng cao tính dễ nghiền, thu hồi nhiệt dư của Clinker, giảm

hao nhiệt, nâng hiệusuất nhiệt của hệ thống nung, giảm nhiệt độ Clinker, thuận tiện

cho việc tồn trữ, vận hànhvà nghiền Clinker.

Mình làm rõ chỗ này nha:

Những thiết bị hỗ trợ đắt lực cho vận hành lò nung Clinker

Trong dây chuyền sản xuất xi măng đồng bộ, lò nung được xem là trái

tim của Nhà máy, vấn đề tiết kiệm chi phí, an toàn và chất lượng sản phẩm tốt đều phụ

thuộc nhiều vào công đoạn quan trong này. Lò nung tiềm ẩn nhiều rủi ro cũng như chi

phí bảo dưỡng cao trong thời gian dài. Để lò nung được vận hành ở trạng thái tốt nhất,

vượt năng suất thiết kế cũng duy trì thời gian vận hành dài, tuổi thọ gạch chịu lữa cao.

Ngoài những vấn đề có liên quan về hệ thống lớn như kho đồng nhất nguyên liệu phải

tốt, silo đồng nhất bột liệu phải đảm bảo đồng nhất tốt, nguồn nguyên liệu tốt, hệ

thống lò, ghi làm nguội và hệ thống tháp trao đổi nhiệt phải tốt còn có các thiết phụ

phụ trợ đi kèm để giúp người vận hành hiểu rõ và nắm bắt được các trạng thái của lò

nung:

1. Hệ thống phân tích khí:

Hệ thống phân tích khí trong nhà máy là một hệ thống cực kì quan trọng nhằm mục

đích giám sát liên tục nồng độ khí trong quá trình vận hành sản xuất. Ngoài chức bảo

vệ an toàn trong vận hành, hệ thống phân tích khí giám sát được nồng độ khí thải ra

môi trường và đặc biệt phục vụ vận hành tốt dây chuyền thiết bị. Tối ưu hóa tình trạng

làm việc của dây chuyền công nghệ. Hệ thống phân tích khí được xem như là "tai

mắt" của người vận hành.

Trong công đoạn lò nung Clinker, hệ thống phân tích khí được sử dụng khá phổ biến.

Đối với những công hệ lò hiện đại, năng suất lớn, hệ thống phân tích khí thông thường

được lắp đặt 4 vị trí quan trọng để phục vụ vận hành và phòng chống cháy nổ. Khu

vực đầu lò, (1 bộ) tháp trao đổi nhiệt (2 bộ) và sau tháp (1 bộ).

Nếu toàn bộ hệ thống phân tích khí làm việc tốt, người vận hành sẽ nắm bắt được tình

trạng của lò nung và duy trì lò nung hoạt động ở trạng thái tốt nhất, giám sát được quá

trình tắc tháp, giám sát được hàm lượng O2, CO và NOx trong lò, hơn nữa bảo vệ tốt

cho lọc bụi điện cũng như tăng tuổi thọ gạch chịu lữa. Trên cơ sở đó người vận hành

sẽ tiết kiệm được nhiên liệu đốt cho quá trình nung Clinker.

Đối với các hệ thống lò của Châu Âu, thông thường bố trí đầy đủ các phân tích khí tại

các vị trí cần lấy mẫu và phân tích, đối với các lò nung của Trung Quốc thiết kế, đa

phần chỉ sử dụng một bộ phân tích khí sau tháp để bảo vệ lọc bụi điện, không bố trí tại

đầu lò cũng như vị trí trên tháp trao đổi nhiệt, gây rất khó khăn cho người vận hành.

Hiện nay rất nhiều nhà máy, đặc biệt là các lò nung được thiết kế và cung cấp từ

Trung Quốc, hệ thống phân tích khí hoàn toàn không làm việc, do vậy rất dễ xảy ra

cháy nỗ lọc bụi điện khi hàm lượng CO cao. Người vận hành chỉ dựa vào kinh

nghiệm, không tối ưu hóa trong quá trình vận hành lò nung.

Đến thời điểm hiện nay, tại Việt Nam cũng như trên thế giới, rất nhiều nhà máy đã bị

cháy nổ lọc bụi điện và nổ tháp trao đổi nhiệt gây chết người và thiết hại rất lớn trong

sản xuất, thiết nghĩ cần phải đưa hệ thống phân tích khí vào danh mục kiểm định an

toàn bắt buộc trong sản xuất.

2. Camera lò nung và Cooler:

Camera lò nung và Cooler là những thiết bị phụ trợ hỗ trợ đắc lực cho việc vận hành,

giám sát quá trình cháy bên trong lò nung, giám sát hình dáng ngọn lửa, mức độ bám

dính tại ghi làm nguội, mức độ bám cola tại đầu ra clinker, nhận định được chất lượng

Clinker sắp ra lò. Ngoài ra, có một số trường hợp, giúp người vận hành thấy được các

tảng cola lớn đi ra lò có thể gây nguy hiểm cho ghi làm nguội cũng như máy đập búa.

Nếu Camera làm việc tốt, hiển thị rõ nét bên trong lò, sẽ giúp người vận hành biết

được mức độ cháy bên trong lò cũng như chất lượng Clinker đầu ra.

Camera SLK hãng Thermoteknix

Với công nghệ ngày nay, rất nhiều hãng đã sản xuất camera lò có tích hợp đo nhiệt độ

bằng hồng ngoại, đo nhiệt độ hầu hết các khu vực hiển thị trên camera, giám sát được

nhiệt độ Zone nung, nhiệt độ vòi đốt, nhiệt độ Clinker ra lò, đánh giá mức độ nóng-

nguội của lò, tránh trường hợp quá nhiệt cũng như nguội lò gây đổ cola và không đạt

được chất lượng sản phẩm...

Một số nhà máy sử dụng các Camrera của Trung Quốc sản xuất, chất lượng rất thấp,

thiết bị bảo vệ và làm mát camera rất kém dẫn đến sau thời gian vận hành, camera bị

cháy hoặc hỏng không sử dụng được, làm cho người vận hành bị "mù" trong quá trình

vận hành lò nung.

3. Pyrometer đo nhiệt độ Zone nung:

Pyrometer là một thiết bị đơn giản rẽ tiền, tuổi thọ cao nhưng phục vụ rất tốt để giám

sát nhiệt độ Zone nung, nếu như nhà máy không sử dụng camera có hỗ trợ đo nhiệt độ

đa điểm bên trong lò, giải pháp sử dụng Pyrometer là rất hợp lí, tuy nhiên hiện nay rất

nhiều nhà máy đặc biệt là công nghệ lò nung của Trung Quốc hầu như không sử dụng

đo nhiệt độ Zone nung, gây rất khó khăn trong quá trình vận hành lò cũng như tiết

kiệm nhiên liệu trong quá trình sản xuất Clinker.

Để giám sát nhiệt độ Zone nung, người vận hành thường sử dụng trục tham chiếu BZT

( Burning Zone Temperature ) bao gồm: Dòng lò, Nhiệt độ Zone nung bằng

Pyrometer, NOx trong lò. Ba yếu tố này đánh giá tình trạng của lò nung, người vận

hành dựa vào đó để điều chỉnh than, cấp liệu cho phù hợp và duy trì lò nung hoạt động

ổn định.

Hầu như các nhà máy do Trung Quốc thiết kế đều không có Pyrometer, phân tích khí

đầu lò để đo nồng độ NOx, người vận hành chỉ dựa vào yếu tố dòng lò kết hợp với

Camera lò và kèm theo kinh nghiệm vận hành. Yếu tố này rất khó để chuẩn đoán đúng

được tình trạng bên trong lò để điều chỉnh nhiên liệu và cấp liệu cho phù hợp. Như

vậy rất dễ hiểu vì sao các lò nung của Trung Quốc thông thường có chất lượng sản

phẩm không ổn định.

4. Kiln Shell Scanner - Máy quét nhiệt độ vỏ lò:

Máy quét nhiệt độ vỏ lò là một thiết bị không thể thiếu trong quá trình vận hành lò

nung Clinker, giám sát liên tục và thường xuyên vỏ lò trong suốt quá trình vận hành.

Hiển thị mức độ bám dính Cola trong lò, giám sát nhiệt độ vỏ lò. Ngoài ra một số máy

quét nhiệt độ vỏ lò còn giám sát độ trượt của vành băng đa lò và đo được bề dày của

gạch chịu lữa cũng như độ dày của Cola. Nếu không có máy quét nhiệt độ vỏ lò, coi

như chúng ta đã mất đi một thiết bị giám sát đắc lực để phục vụ quá trình vận hành.

Máy quét nhiệt độ vỏ lò của Thermoteknix

Hiện nay hầu hết nhiều người có suy nghĩ rằng máy quét nhiệt độ vỏ lò chỉ có nhiệm

vụ giám sát nhiệt độ vỏ lò và thông thường có tính năng giống nhau, tuy nhiên các bạn

nên biết rằng nó có nhiều tính năng hơn bạn nghĩ cũng như rất khác nhau về mức độ

hiển thị giám sát.

Điều rất quan trọng đối với máy quét nhiệt độ vỏ lò là loại đầu quét và phần mềm hỗ

trợ đi kèm. Một số thông số của máy quét cần được quan tâm như: Tần số quét, số lần

lấy mẫu trên một lần quét và góc quét kèm theo là phần mềm hỗ trợ để tất cả các điểm

quét xa hay gần là giống nhau.

Đối với máy quét của hãng Thermoteknix hệ TK50 có các thông số sau: Tần số quét:

30Hz, Số lần lấy mẫu trên một lần quét: 2048 mẫu, Góc quét: 120 độ. Phần mềm sử

dụng: PosiTrak

Với hệ máy quét này, vị trí đặt đầu quét không quan trọng, Thermoteknix đã sử dụng

phần mềm PosiTrak nên tất cả các điểm hiển thị đều giống nhau, hơn nữa do số lần

lấy mẫu lớn (2048 mẫu ) nên toàn bộ các điểm trên vỏ lò đều được hiển thị nhiệt độ

trên máy tính.

Đối với các loại máy quét của Trung Quốc, tần số quét rất thấp, 20Hz; số lần lấy mẫu

trên một chu kì quét: 256; góc quét: 90 độ, do vậy sẽ có rất nhiều điểm ảnh trên vỏ lò

bạn không thể nhìn thấy, nếu vô tình điểm đỏ vỏ lò rơi vào đó, coi như không giám sát

được. Ngoài ra các điểm ảnh hiển thị trên máy tính không giống nhau, điểm gần đầu

quét nhỏ hơn các điểm ở xa đầu quét và không tuyến tính.

Ngoài ra hệ thống máy quét hiện đại, có kèm theo thiết bị giám sát độ trượt của vành

băng đa, qua đó bảo vệ tốt hơn cho vỏ lò.

Đối với phần mềm của Thermoteknix, có giám sát bề dày của gạch chịu lữa, bề day

của cola trong lò, giúp người vận hành nắm vững được các rủi ro rơi gạch chịu lữa

cũng như quyết định kì hạn sửa chữa lớn cho lò nung.

5. Các thiết bị đo nhiệt độ và áp suất:

Thiết bị đo nhiệt độ và áp suất là những thiết bị không thể thiếu trong quá trình vận

hành lò nung và ghi làm nguội, đây là những thiết bị giám sát phục vụ rất tốt cho quá

trình vận hành. Phản ánh nhanh nhất tình trạng của tháp, lò cũng như ghi làm nguội.

Đặc biệt các thiết bị đo nhiệt và áp suất tại buồng khói, ống xuống liệu, đầu ra

Calciner, nhiệt độ gió 2, nhiệt đó gió 3, áp suất Kiln Hook.

6. Cân định lượng cấp liệu lò:

Nếu một lò nung được cấp liệu bởi một hệ thống cân định lượng chính xác và được

hiệu chuẩn Online thì không có gì bằng, qua đó người vận hành sẽ biết được một

lượng liệu chính xác được cấp vào lò và từ đó sử dụng than, gió và tốc độ lò cho phù

hợp, từ đó giữ được ổn định nhiệt độ tháp cũng như dòng lò nung. Nếu hệ thống cân

được hỗ trợ hiệu chuẩn Online, thi thoảng người vận hành chạy hiệu chuẩn Online để

kiểm tra độ chính xác của cân và tự động hiệu chuẩn lại cân. Nếu hệ thống cân chính

xác sẽ giúp cho việc kiểm tra tiêu hao nguyên nhiên liệu trong quá trình sản xuất

Clinker.

Ngày nay thông thường có hai loại cân cấp liệu lò sử dụng phổ biến, cân loại Solid

Flow Meter và cân băng định lượng thông thường. Với loại cân Solid Flow Meter có

sai số cao hơn cân băng định lượng, tuy nhiên ổn định hơn và tránh được các trường

hợp trào liệu ra ngoài như cân băng định lượng thông thường. Cân Solid Flow Meter

vẫn là một lựa chọn hợp lí hơn cho việc định lượng các dạng bột liệu mịn.

7. Cân định lượng cấp than cho lò và Calciner:

Đây là hai hệ thống cân đặc biết rất quan trọng trong vận hành lò nung Clinker, hầu

hết các nhà máy sản xuất đều đau đầu về hệ thống cân này. Hệ thống cân này đòi hỏi

độ chính xác cao và tuyến tính, có như vậy mới giúp người vận hành tối ưu hóa được

lò nung, đảm bảo được an toàn cũng như giảm tiêu hao nhiệt trong sản xuất.

Cân Multicor của hãng Schenck

Cân Roto Weight Feeder DRW của Pfister

Hiện nay trên thị trường Việt Nam, đang sử dụng một số loại cân như cân đĩa quay

của Pfister Roto Weight Feeder DRW, cân đĩa quay của Trung Quốc, cân Multicor

của Schenck và một số loại cân Multicor của Trung Quốc chế tạo. Đối với các loại cân

của hãng Schenck và Pfister rất chính xác, tuy nhiên đòi hỏi nghiêm ngặt về vận hành,

bảo dưỡng sửa chữa và hiệu chuẩn định kì. Ngoài ra một số nhà máy còn có hệ thống

Prehopper để hiệu chuẩn Online, hiệu chuẩn cân tự động, đây là một giải pháp rất tốt

để phục vụ vận hành lò nung.

Khi hệ thống cân cấp liệu cho lò và hệ thống cân than chính xác thì mới có thể thực

hiện tối ưu hóa lò nung cũng như kiểm tra tiêu hao năng lượng nhà máy.

*. Giai đoạn 5: Nghiền xi măng.Sau khi làm nguội, Clinker được chuyển lên xilo

Clinker. Từ đây, Clinker được nạp vào máynghiền xi măng cùng thạch anh và các phụ

gia điều chỉnh; hệ thống nghiền sơ bộ có thiết bịlọc bụi hiệu suất cao.Mục đích của

việc nghiên xi măng: có 2 mục đích• Xi măng càng mịn thì càng tăng diện tích bề

mặt.• Tăng tính năng thuỷ phân hoá rất mạnh, nó bao bọc cát sạn trong bê tông và

dính kết lạivới nhau.Nhưng thực tế nếu nghiền quá mịn sẽ giảm sản lượng của máy

nghiền, tăng tiêu hao điệnnăng. Đồng thời, kích cỡ hạt càng mịn thì khi tồn trữ dễ mất

đi hoạt tính, giảm độ bền vữngcủa bê tông. Vì vậy độ mịn của xi măng được khống

chế trong khoảng 88µm, dư trên râykhoảng 5→10%.3.3.6.

Giai đoạn 6: Đóng gói xi măng.Sau khi nghiền, xi măng chưa thể xuất xưởng ngay mà

phải qua tồn trữ trung gian.

Tồn trữ xi măng có tác dụng như sau:

• Khống chế nghiêm ngặt chất lượng xi măng.

• Cải thiện chất lượng xi măng.Xi măng xuất xưởng có 2 kiểu: xi măng bao và xi

măng rời. Xi măng bao là dùng máy đóngbao đổ xi măng vào túi giấy.

Máy đóng bao có 2 loại chính: máy đóng bao quay tròn và máy đóng bao cố định.

Việc đóng xi măng rời và vận tải xi măng rời phải sử dụng máy đóng vàxe chuyên

dụng. Đây là những quá trình cơ bản của quy trình sãn xuất xi măng.(đây là mô hình

củaLuksvaxi.

Quy Trình Sản Xuất Của Nhà Máy Xi Măng Sông Thao

Với dây chuyền công nghệ hiện đại theo phương pháp khô, có hệ thống

Cyclôn trao đổi nhiệt 5 tầng và Calciner. Chất lượng xi măng PCB 40 của Công

ty cổ phần xi măng Sông Thao đảm bảo phù hợp tiêu chuẩn TCVN 6260:1997.

nhà máy Xi măng Sông Thao

QUÁ TRÌNH SẢN XUẤT CHÍNH

1- Đập đá vôi:

Đá vôi khai thác tại mỏ đá vôi Ninh Dân với kích thước cục £ 1000 x 1000

x1000mm được ô tô tự đổ tải trọng trên 30 tấn vận chuyển tới trạm đập đá vôi

đặt trên đồi gò Gianh cách mỏ đá vôi 300 – 1000 m về phía Tây Bắc.

Qua phễu tiếp nhận và cấp liệu tấm, đá vôi được đạp trong máy đập búa PCF

2018, công suất 400T/h đến kích thước cục £ 75 mm.

Tại trạm đập bố trí một lọc bụi túi công suất 22.680 m3/h để thu hồi bụi và bố

trí cầu trục sức nâng 30 tấn phục vụ cho công tác sửa chữa máy đập búa và

thiết bị của trạm.

2 - Vận chuyển và chứa đá vôi:

Đá vôi đã đập được băng tải vận chuyển về kho chứa đá vôi.

Sử dụng kho chứa đá vôi kiểu tròn, đường kính ray 80 m, sức chứa hữu ích

23.000 tấn đảm bảo dự trữ đá vôi cho 7,2 ngày sản xuất.

Thiết bị rải liệu kiểu cần rải quay tròn công suất 400T/h chất đống đá vôi

thành dạng vành khăn quanh kho. Đá vôi được lấy đi cung cấp cho công đoạn

nghiền phối liệu nhờ thiết bị cầu rút kiểu cần gạt quay tròn quanh kho, công

suất 250T/h.

Với hình thức chất đống quanh kho và rút liệu theo mặt cắt ngang nên đá vôi

được đồng nhất sơ bộ trước khi đưa đi gia công nghiền.

3- Đập đá sét, đá sét cao silíc và tiếp nhận than, pyrit:

Đá sét và đá cao silíc Ninh Dân sau khi khai thác tại các mỏ có kích thước

cục £ 300mm được ô tô tự đổ tải trọng ³ 20 tấn vận chuyển đến trạm đập sét

cũng đặt trên đồi gò Gianh cạnh trạm đập đá vôi, liền kề với nhà máy. Qua

phễu tiếp nhận và cấp liệu tấm , đá sét và đá cao silic được cán trong máy cán

hai trục có răng F 1250 x 1200 mm công suất 120T/h đến kích thước cục £ 50

mm. Sau khi đập đá sét, đá cao silic được băng tải vận chuyển đến máy rải

liệu công suất 120 ữ 200 T/ h và được rải thành những đống riêng biệt vào

kho tổng hợp nhờ Stacker chạy dọc kho.

Than cám và Pyrit ( quặng sắt) vận chuyển về nhà máy bằng ô tô tự đổ, qua

phễu tiếp nhận đặt cạnh trạm đập sét và được băng tải ( dùng chung cho vận

chuyển sét và sét cao silic) vận chuyển đến kho tổng hợp.

4- Kho tổng hợp:

Đá sét, sét cao silic, than cám 4aHG và 3bHG, pyrit ( quặng sắt) từ trạm đập

sét và phễu tiếp nhận than, được băng tải vận chuyển đến kho tổng hợp.

Kho tổng hợp dạng dài với kích thước rộng 46,5m, dài 198m. Nguyên liệu

được thiết bị rải liệu công suất 120 ữ 200T/h rải thành từng đống dọc kho,

gồm:

* Đá sét: 6.600T dự trữ: 10,9 ngày sản xuất.

* Cao silic: 3.300 T dự trữ: 21.6 ngày sản xuất.

* Than cám: 10.300T dự trữ: 33.9 ngày sản xuất.

* Py rit ( quặng sắt): 1.500T dự trữ: 43.8 ngày sản xuất.

Đá sét, Cao silic, than cám được lần lượt lấy đi nhờ thiết bị rút liệu bên công

suất 80T/h ( cho than), 120T/h ( cho nguyên liệu khác) và được các băng tải

vận chuyển sét, cao silic, pyrit ( quặng sắt) đến trạm cân đong nghiền liệu và

vận chuyển than cám đến nhà nghiền than.

5 - Cân đong nguyên liệu:

Các nguyên liệu đá vôi từ kho đá vôi, Cao silic, pyrit ( quặng sắt) từ kho tổng

hợp được lấy đi nhờ các thiết bị rút liệu và vận chuyển bằng băng tải nạp trực

tiếp vào các Silô của trạm cân đong liệu gồm:

- Silô đá vôi sức chứa : 660T dự trữ 4,6 h sản xuất.

- Silô đá sét sức chứa: 250T dự trữ 10 h sản xuất.

- Silô cao silic sức chứa: 250T dự trữ 1,5 ngày sản xuất.

- Silô py rit( quặng sắt)sức chứa: 300T dự trữ 8.76 ngày sản xuất.

Dưới Silô đá vôi và Pyrit ( quặng sắt) đặt các cân bằng định lượng băng cao

su và dưới Silô đá sét, cao silic đặt cấp liệu tấm và các cân bằng định lượng

để định lượng các nguyên liệu theo bài phối liệu đã định, sau đó được băng

tải vận chuyển đến nhà nghiền liệu.

6- Nghiền liệu:

Nguyên liệu sau khi cân định lượng theo tỷ lệ phối liệu được băng tải vận

chuyển đến hệ thống nghiền sấy phối liệu bằng máy nghiền đứng LM38.4

công suất 200T/h. Để tiết kiệm năng lượng, tác nhân sấy sử dụng là khí thải

từ tháp trao đổi nhiệt. Phối liệu đã nghiền được đưa lên hệ thống phân ly

SlS3750 hiệu suất cao để phân tách, các hạt mịn được hút lên theo dòng khí

và được thu hồi tại bộ Cyclon và lọc bụi điện công suất 480.000 m3/ h và

được các vít tải, băng cào, băng tải cao su vận chuyển đến gầu nâng để nạp

vào si lô đồng nhất phối liệu.

Với liệu chưa đạt độ mịn từ thiết bị phân ly được vận ch uyển trở lại máy

nghiền để tiếp tục nghiền.

Để cung cấp tác nhân khí nóng cho khâu nghiền liệu trong giai đoạn bắt đầu

chạy sấy lò quay, trang bị buồng đốt phụ sử dụng dầu điêzen cho hệ thống

nghiền liệu. Phối liệu sau khi nghiền đạt được các yêu cầu sau:

* Độ mịn: < 12% trên sàng R008.

* Độ ẩm phối liệu nhỏ hơn: < 1%.

7- Chứa và đồng nhất phối liệu:

Phối liệu sau khi nghiền được các vít tải, băng tải cao su và gầu nâng vận

chuyển và nạp vào si lô đồng nhất phối liệu. Si lô đồng nhất phối liệu có F 15

m, chiều cao 53 m, kết cấu bê tông cốt thép, sức chứa 8.000 tấn, đảm bảo dự

trữ cho 2 ngày sản xuất.

Si lô đồng nhất phối liệu được thiết kế với kết cấu côn ở đáy si lô và hệ thống

sục khí nhằm tạo dòng phối liệu hoà trộn làm đồng nhất phối liệu khi di

chuyển đến đáy si lô. Đồng thời phối liệu từ đáy si lô được 6 máng khí động

bố trí dưới đáy si lô rút ra và vận chuyển đến buồng trộn đặt ở dưới đáy si lô

nhằm tăng cường sự đồng nhất.

Phối liệu từ buồng trộn được rút ra theo tỷ lệ đã định nhờ lưu lượng kế và

được gầu nâng B630x89,26m vận chuyển nạp vào tháp trao đổi nhiệt.

8- Hệ thống lò quay:

Hệ thống lò quay bao gồm tháp trao đổi nhiệt 5 tầng 1 nhánh, có buồng phần

huỷ CaCO3và lò quay công suất 2.500T.Clanhker/ngày( Max

2.700Tclinker/ngày).

Buồng phân huỷ ( Calciner) được đốt hoàn toàn bằng than cám 4aHG và

3bHG và được cung cấp không khí nóng để đốt cháy than cám từ khí nóng

của thiết bị làm nguội kiểu ghi thông qua ống gió ba.

Lò quay có đường kính trong là 4,00m, chiều dài 60 m với góc nghiêng 3,5%

được đặt trên ba bệ đỡ.

Nhiên liệu sử dụng cho lò quay cũng là than cám 4aHG và 3bHG. Tỷ lệ than

cám sử dụng cho buồng phân huỷ ( Calciner) là 55 - 60% và cho lò quay là

40-45%.

Nhiệt tiêu thụ cho sản xuất clinker là £ 750 kcal/kg.

Khí thải ra từ tháp trao đổi nhiệt qua tháp điều hoà và được tận dụng cho quá

trình nghiền sấy phối liệu tại máy nghiền đứng.

9- Làm nguội Clinker:

Clinker ra khỏi lò quay có nhiệt độ khoảng 131oC được làm nguội nhờ thiết bị

làm nguội clinker kiểu ghi 142GC1, diện tích ghi 61,2 m2, công suất

2.500TClinker/ngày ( Max 2.700T clinker/ngày). Clinker được làm nguội đến

nhiệt độ ≤ 65oC + nhiệt độ môi trường và được băng tải xích gầu vận chuyển

đến si lô Clinker.

Một lọc bụi điện công suất 315.000m3/h sẽ được sử dụng để thu hồi bụi từ khí

thải, khí thải ra khỏi lọc bụi điện co nồng độ bụi ≤ 50 mg/Nm3 trong điều kiện

hoạt động bình thường.

Một phần khí thải từ đường ra của lọc bụi điện sẽ được sử dụng để sấy than

trong nghiền than.

10- Nghiền than:

Than cám Quảng Ninh loại 4aHG và 3bHG được nghiền mịn và sấy khô

trước khi cung cấp cho hệ thống lò quay.

Than cám được nghiền sấy kết hợp bằng máy nghiền đứng LM32.2D công

suất 20T/ h hoạt động chu trình kín cùng thiết bị phân ly LSKS hiệu suất cao.

quá trình thực hiện như sau:

Than cám 4aHG và 3bHG với kích thước hạt £ 15 mm, độ ẩm £12% từ bun

ke chứa trong nhà nghiền than được định lượng và nạp vào máy nghiền đứng

công suất 20T/h. Tại đây than được nghiền mịn và kết hợp sấy bằng tác nhân

sấy là khí thải nóng từ thiết bị làm nguội Clinker. Than đã nghiền được đưa

vào thiết bị phân ly công suất 20T/h để phân tách. Với than đã đạt độ mịn £

2% trên sàng 0,09 mm theo dòng khí đi vào Cyclon và lọc bụi túi công suất

99.000 m3/ h để thu hồi than mịn và làm sạch khí thải. Hàm lượng bụi trong

khí thải khi ra khỏi lọc bụi ≤ 50 mg/Nm3 trong điều kiện hoạt động bình

thường.

Với than chưa đạt độ mịn từ thiết bị phân ly được vận chuyển trở lại máy

nghiền bi để tiếp tục nghiền.

Một buồng đốt phụ đốt bằng dầu điêzen được trang bị để cung cấp nhiệt cho

khâu nghiền sấy than trong giai đoạn nhóm sấy và lò quay.

Than mịn sau nghiền sấy cần đạt yêu cầu :

- Độ ẩm: £ 1%

- Độ mịn: £ 2% trên sàng 0,09 mm.

Than sáu khi nghiền sấy được chứa trong hai bun ke F 4000 mm, sức chứa 50

tấn. Từ bun ke chứa, than mịn được định lượng ở thiết bị cân Coriolis và

được các quạt root vận chuyển đến cung cấp cho lò quay và buồng phân huỷ (

Calciner).

Với mục đích an toàn, thiết bị chống cháy ( CO2) được trang bị cho bunke

than và lọc bụi túi và trang bị ống cứu hoả cho nhà nghiền than.

11- Si lô Clinker:

Clinker sau khi qua thiết làm nguội kiểu ghi được vận chuyển tới si lô Clinker

bằng băng tải xích gầu B 630x118670 mm.

Clinker được chứa trong một si lô F 30 x 41,2 m, kết cấu bê tông cốt thép ,

sức chứa 30.000 tấn đảm bảo dự trữ cho 12 ngày sản xuất . Đáy si lô Clinker

bố trí các cửa tháo, dưới mỗi cửa tháo bố trí van rút Clinker. Clinker rút ra từ

si lô được tập hợp ở 3 băng tải chịu nhiệt, sau đó được các băng tải tập trung

vận chuyển đến trạm cân đong nghiền xi măng.

Một si lô nhỏ sức chứa 1.000 tấn được sử dụng để chứa Clinker thứ phẩm.

Đáy si lô Clinker thứ phẩm có hai đường ra.

+ Một đường ra cấp cho ô tô tự đổ.

+ Một đường ra để cấp Clinker thứ phẩm vào băng tải vận chuyển Clinker

chính phẩm cung cấp cho công đoạn nghiền xi măng.

12- Đập thạch cao và phụ gia:

Phụ gia và thạch cao có kích thước cục £ 300 mm vận chuyển về nhà máy

bằng ô tô đến kho phụ gia và bãi chứa thạch cao lân cận trạm đập phụ gia.

Phụ gia và thạch cao được xe xúc lật ( hoặc ô tô tự đổ) nạp vào phiếu tiếp

nhận, qua băng tải xích tấm BL 1250 x 7700 mm đến máy đập búa PCF 1412

công suất 60-80T/h và được đập nhỏ đến kích thước £ 25mm. Phụ gia, thạch

cao đã đập được băng tải cao su, gầu nâng vận chuyển đỏ vào bun ke phụ gia

và bun ke thạch cao của trạm cân đong nghiền xi măng.

13- Cân đong nghiền xi măng:

Clinker từ si lô clinker được hệ thống băng tải vận chuyển đến bun ke Clinker

tại trạm cân đong nghiền xi măng . Thạch cao và phụ gia từ kho và bãi được

đập bằng máy đập búa công suất 60 - 80T/h và được gầu nâng nạp vào các

bun ke chứa. Trạm cân đong nghiền xi măng bố trí 3 bun ke:

+ Bun ke Clinker: sức chứa 400 tấn, dự trữ cho 4 giờ sản xuất.

+ Bun ke phụ gia: sức chứa 230 tấn, dự trữ cho 11.74 giờ sản xuất.

+ Bun ke thạch cao: sức chứa 230 tấn, dự trữ cho 1.71 ngày sản xuất.

Dưới các bun ke đặt các thiết bị cân băng định lượng cho Clinker, phụ gia và

thạch cao để cung cấp hệ thống nghiền.

14- Nghiền xi măng:

Clinker, phụ gia và thạch cao được nghiền trong máy nghiền đứng

LM46.2+2C cùng thiết bị phân ly hiệu suất cao. Hệ thống nghiền xi măng có

công suất 140T/h, nghiền sản phẩm đạt độ mịn 3300 cm2/g ( Blaine).

Quá trình nghiền xi măng thực hiện như sau:

Clinker, phụ gia và thạch cao sau khi định lượng được các băng tải cao su,

gầu nâng vận chuyển đến nạp vào máy nghiền đứng công suất 140 T/ h. Xi

măng đã nghiền được đưa vào thiết bị phân ly công suất 160T/h để phân tách.

Với xi măng đã đạt độ mịn £ 5% trên sàng 0,09 mm theo dòng khí đi vào lọc

bụi túi công suất 430.000 m3/ h để thu hồi xi măng và làm sạch khí thải. Hàm

lượng bụi trong khí thải khi ra khỏi lọc bụi ≤ 50mg/Nm3 trong điều kiện hoạt

động bình thường. Xi măng đã đạt độ mịn được thu hồi ở lọc bụi túi và được

các máng khí động vận chuyển đến gầu nâng và đứa lên các Si lô chứa xi

măng.

Với xi măng chưa đạt độ mịn yêu cầu sau khi qua thiết bị phân ly được vận

chuyển trở lại máy nghiền để nghiền tiếp.

15- Chứa và xuất xi măng rời:

Xi măng rời thành phẩm được chứa trong hai xi lô xi măng F 22,5x42m, sức

chứa mỗi cái 12.000 tấn, dự trữ cho 5,9 ngày sản xuất.

Tương tự kết cấu của si lô đồng nhất phối liệu, si lô xi măng được thiết kế với

kết cấu côn ở đáy si lô nhằm tạo dòng hoà trộn làm đồng nhất xi măng khi di

chuyển đến đáy si lô . Đồng thời xi măng từ đáy si lô được các máng khí

động rút ra và vận chuyển đến buồng trộn đặt ở dưới đáy si lô nhằm tăng

cường sự đồng nhất xi măng.

Đáy buồng trộn bố trí hai nhánh ra. Một nhánh cung cấp xi măng cho thiết bị

xuất xi măng rời công suất 100T/h bố trí ngay dưới đáy si lô, một nhánh cho

máng khí động vận chuyển xi măng bột đến nhà đóng bao.

16- Đóng bao và xuất xi măng bao:

- Để đóng bao và xuất xi măng bao cho ô tô trang bị hai dây chuyền đóng bao

và xuất xi măng bao cho ô tô đồng bộ với hai máy đóng bao 8 vòi công suất

80 - 100T/h. Quá trình đóng bao trên mỗi dây chuyền thực hiện như sau:

Xi măng bột từ hai si lô xi măng chuyển sang được gầu nâng đổ vào sàng

rung công suất 120T/h. Qua sàng rung xi măng được chứa trong bun ke sức

chứa 30T, và được cấp liệu kiểu tang quay cấp cho máy đóng bao 8 vòi kiểu

quay tròn.

Xi măng đã đóng bao qua thiết bị làm sạch bao. Với những bao không đạt

tiêu chuẩn trọng lượng được loại ra và thu hồi lại xi măng. Với các bao xi

măng đã đạt tiêu chuẩn được các băng tải phẳng vận chuyển đến thiết bị xuất

xi măng bao cho ô tô công suất 100T/h. Với hai dây chuyền đóng bao trang bị

4 thiết bị xuất xi măng bao cho ô tô.

17- Cung cấp khí nén phục vụ sản xuất:

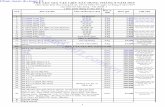

Nhu cầu khí nén cho nhà máy như sau:

Mã số Bộ phận, công đoạn Tiêu thụ khí nén

( m3/phút)

02 Đập đá vôi 2,07

05 Đồng nhất sơ bộ đá vôi 0,2

06/18 Kho tổng hợp 0,4

12a Trạm cân đong nguyên liệu 0,74

12/16 Nghiền liệu 0,77

13/14 Silô đồng nhất phối liệu 1,014

15c Tháp trao đổi nhiệt 15

15a Làm nguội Clinker 0,8

19 Nghiền than 3,7

21 Đập thạch cao 1,2

22 Si lô clinker 4,33

24a Cân đong nghiền xi măng 1,11

24 Nghiền xi măng 1,54

25/27 Chứa xi măng và xuất xi măng rời 1,66

26 Đóng bao xi măng 3,52

Nhu cầu khác 1,5

Tổng 40,754

Trang bị hệ thống trạm khi nén gồm 5 máy nén khí với công suất 20.6 m3/

phút

( Bao gồm cả dự phòng) sẽ đáp ứng đủ nhu cầu phục vụ cho sản xuất của nhà

máy.

Công ty cổ phần xi măng Sông Thao