Tipos de Mantenimiento.doc NO BORRAR SIN AUTORIZACION

-

Upload

darvismontero -

Category

Documents

-

view

80 -

download

0

Transcript of Tipos de Mantenimiento.doc NO BORRAR SIN AUTORIZACION

5/13/2018 Tipos de Mantenimiento.doc NO BORRAR SIN AUTORIZACION - slidepdf.com

http://slidepdf.com/reader/full/tipos-de-mantenimientodoc-no-borrar-sin-autorizacion

TIPOS DE MANTENIMIENTOEste artículo trata de detallar la tradicional división en tipos de mantenimiento, destacando que esta división, apartede una simple concepción académica o con fines formativos, no tiene mayor utilidad. No es posible determinar quepara una máquina concreta, el tipo de mantenimiento a aplicar es uno de los tradicionales (correctivo, programado,predictivo, etc). Es más práctico aplicar otro concepto: el modelo de mantenimiento. Los diferentes modelos demantenimiento de definen como una mezcla de los diferentes tipos de mantenimiento en las proporciones necesariaspara cada equipo.

1. TIPOS DE MANTENIMIENTO Tradicionalmente, se han distinguido 5 tipos de mantenimiento, que se diferencian entre sí por el carácter de lastareas que incluyen:

• Mantenimiento Correctivo: Es el conjunto de tareas destinadas a corregir los defectos que se van presentando en losdistintos equipos y que son comunicados al departamento de mantenimiento por los usuarios de los mismos.

• Mantenimiento Preventivo: Es el mantenimiento que tiene por misión mantener un nivel de servicio determinado enlos equipos, programando las intervenciones de sus puntos vulnerables en el momento más oportuno. Suele tener uncarácter sistemático, es decir, se interviene aunque el equipo no haya dado ningún síntoma de tener un problema

Mantenimiento Predictivo: Es el que persigue conocer e informar permanentemente del estado y operatividad de lasinstalaciones mediante el conocimiento de los valores de determinadas variables, representativas de tal estado yoperatividad. Para aplicar este mantenimiento, es necesario identificar variables físicas (temperatura, vibración,consumo de energía, etc.) cuya variación sea indicativa de problemas que puedan estar apareciendo en el equipo. Esel tipo de mantenimiento más tecnológico, pues requiere de medios técnicos avanzados, y en ocasiones, de fuertesconocimientos matemáticos, físicos y/o técnicos

Mantenimiento Cero Horas (Overhaul): Es el conjunto de tareas cuyo objetivo es revisar los equipos a intervalosprogramados bien antes de que aparezca ningún fallo, bien cuando la fiabilidad del equipo ha disminuidoapreciablemente de manera que resulta arriesgado hacer previsiones sobre su capacidad productiva. Dicha revisiónconsiste en dejar el equipo a Cero horas de funcionamiento, es decir, como si el equipo fuera nuevo. En estasrevisiones se sustituyen o se reparan todos los elementos sometidos a desgaste. Se pretende asegurar, con granprobabilidad un tiempo de buen funcionamiento fijado de antemano

Mantenimiento En Uso: es el mantenimiento básico de un equipo realizado por los usuarios del mismo. Consiste enuna serie de tareas elementales (tomas de datos, inspecciones visuales, limpieza, lubricación, reapriete de tornillos)para las que no es necesario una gran formación, sino tal solo un entrenamiento breve. Este tipo de mantenimiento esla base del TPM (Total Productive Maintenance, Mantenimiento Productivo Total)2. LA DIFICULTAD PARA ENCONTRAR UNA APLICACIÓN PRÁCTICA A LOS TIPOS DE MANTENIMIENTO.Esta división de Tipos de Mantenimiento presenta el inconveniente de cada equipo necesita una mezcla de cada unode esos tipos, de manera que no podemos pensar en aplicar uno solo de ellos a un equipo en particular.

Así, en un motor determinado nos ocuparemos de su lubricación (mantenimiento preventivo periódico), si lo requiere,mediremos sus vibraciones o sus temperaturas (mantenimiento predictivo), quizás le hagamos una puesta a puntoanual (puesta a cero) y repararemos las averías que vayan surgiendo (mantenimiento correctivo). La mezcla másidónea de todos estos tipos de mantenimiento nos la dictarán estrictas razones ligadas al coste de las pérdidas deproducción en una parada de ese equipo, al coste de reparación, al impacto ambiental, a la seguridad y a la calidaddel producto o servicio, entre otras.El inconveniente, pues, de la división anterior es que no es capaz de dar una respuesta clara a esta pregunta:¿Cuál es el mantenimiento que debo aplicar a cada uno de los equipos que componen una planta concreta?Para dar respuesta a esta pregunta, es conveniente definir el concepto de Modelo de Mantenimiento. Un Modelo deMantenimiento es una mezcla de los anteriores tipos de mantenimiento en unas proporciones determinadas, y queresponde adecuadamente a las necesidades de un equipo concreto. Podemos pensar que cada equipo necesitará unamezcla distinta de los diferentes tipos de mantenimiento, una mezcla determinada de tareas, de manera que losmodelos de mantenimiento posibles serán tantos como equipos puedan existir. Pero esto no es del todo correcto.

Pueden identificarse claramente 4 de estas mezclas, complementadas con otros dos tipos de tareas adicionales,según veremos más adelante.3. MODELOS DE MANTENIMIENTOCada uno de los modelos que se exponen a continuación incluyen varios de los tipos anteriores de mantenimiento, enla proporción que se indica. Además, todos ellos incluyen dos actividades: inspecciones visuales y lubricación. Esto esasí porque está demostrado que la realización de estas dos tareas en cualquier equipo es rentable. Incluso en elmodelo más sencillo (Modelo Correctivo), en el que prácticamente abandonamos el equipo a su suerte y no nosocupamos de él hasta que nos se produce una avería, es conveniente observarlo al menos una vez al mes, y lubricarlocon productos adecuados a sus características. Las inspecciones visuales prácticamente no cuestan dinero (estasinspecciones estarán incluidas en unas gamas en las que tendremos que observar otros equipos cercanos, por lo queno significará que tengamos que destinar recursos expresamente para esa función). Esta inspecció n nos permitirádetectar averías de manera precoz, y su resolución generalmente será más barata cuanto antes detectemos elproblema. La lubricación siempre es rentable. Aunque sí representa un coste (lubricante y la mano de obra deaplicarlo), en general es tan bajo que está sobradamente justificado, ya que una avería por una falta de lubricación

implicará siempre un gasto mayor que la aplicación del lubricante correspondiente.Hecha esta puntualización, podemos definir ya los diversos modelos de mantenimiento posibles.

Modelo CorrectivoEste modelo es el más básico, e incluye, además de las inspecciones visuales y la lubricación mencionadasanteriormente, la reparación de averías que surjan. Es aplicable, como veremos, a equipos con el más bajo nivel decriticidad, cuyas averías no suponen ningún problema, ni económico ni técnico. E n este tipo de equipos no es

5/13/2018 Tipos de Mantenimiento.doc NO BORRAR SIN AUTORIZACION - slidepdf.com

http://slidepdf.com/reader/full/tipos-de-mantenimientodoc-no-borrar-sin-autorizacion

rentable dedicar mayores recursos ni esfuerzos

Modelo Condicional

Incluye las actividades del modelo anterior, y además, la realización de una serie de pruebas o ensayos, quecondicionarán una actuación posterior. Si tras las pruebas descubrimos una anomalía, programaremos unaintervención; si por el contrario, todo es correcto, no actuaremos sobre el equipo. Este modelo de mantenimiento esválido en aquellos equipos de poco uso, o equipos que a pesar de ser importantes en el sistema productivo su

probabilidad de fallo es baja.

Modelo Sistemático

Este modelo incluye un conjunto de tareas que realizaremos sin importarnos cual es la condición del equipo;realizaremos, además, algunas mediciones y pruebas para decidir si realizamos otras tareas de mayor envergadura; ypor ultimo, resolveremos las averías que surjan. Es un modelo de gran aplicación en equipos de disponibilidad media,de cierta importancia en el sistema productivo y cuyas averías causan algunos trastornos. Es importante señalar queun equipo sujeto a un modelo de mantenimiento sistemático no tiene por qué tener todas sus tareas con unaperiodicidad fija. Simplemente, un equipo con este modelo de mantenimiento puede tener tareas sistemáticas, que serealicen sin importar el tiempo que lleva funcionando o el estado de los elementos sobre los que se trabaja. Es laprincipal diferencia con los dos modelos anteriores, en los que para realizar una tarea debe presentarse algún síntomade fallo.Un ejemplo de equipo sujeto a este modelo de mantenimiento es un reactor discontinuo, en el que las materias que

deben reaccionar se introducen de una sola vez, tiene lugar la reacción, y posteriormente se extrae el producto de lareacción, antes de realizar una nueva carga. Independientemente de que este reactor esté duplicado o no, cuandoestá en operación debe ser fiable, por lo que se justifica realizar una serie de tareas con independencia de que hayanpresentado algún síntoma de fallo.Otros ejemplos:El tren de aterrizaje de un aviónEl motor de un avión

Modelo de Mantenimiento de Alta Disponibilidad

Es el modelo más exigente y exhaustivo de todos. Se aplica en aquellos equipos que bajo ningún concepto puedensufrir una avería o un mal funcionamiento. Son equipos a los que se exige, además, unos niveles de disponibilidadaltísimos, por encima del 90%. La razón de un nivel tan alto de disponibilidad es en general el alto coste enproducción que tiene una avería. Con una exigencia tan alta, no hay tiempo para el mantenimiento que requiera

parada del equipo (correctivo, preventivo sistemático). Para mantener estos equipos es necesario emplear técnicas demantenimiento predictivo, que nos permitan conocer el estado del equipo con él en marcha, y a paradasprogramadas, que supondrán una revisión general completa, con una frecuencia generalmente anual o superior. Enesta revisión se sustituyen, en general, todas aquellas piezas sometidas a desgaste o con probabilidad de fallo a lolargo del año (piezas con una vida inferior a dos años). Estas revisiones se preparan con gran antelación, y no tieneporqué ser exactamente iguales año tras año.

Como quiera que en este modelo no se incluye el mantenimiento correctivo, es decir, el objetivo que se busca en esteequipo es CERO AVERÍAS, en general no hay tiempo para subsanar convenientemente las incidencias que ocurren,siendo conveniente en muchos casos realizar reparaciones rápidas provisionales que permitan mantener el equipo enmarcha hasta la próxima revisión general. Por tanto, la Puesta a Cero anual debe incluir la resolución de todasaquellas reparaciones provisionales que hayan tenido que efectuarse a lo largo del año.

Algunos ejemplos de este modelo de mantenimiento pueden ser los siguientes:

Turbinas de producción de energía eléctricaHornos de elevada temperatura, en los que una intervención supone enfriar y volver a calentar el horno, con elconsiguiente gasto energético y con las pérdidas de producción que trae asociadoEquipos rotativos que trabajan de forma continuaDepósitos reactores o tanques de reacción no duplicados, que sean la base de la producción y que deban mantenerseen funcionamiento el máximo número de horas posible.4. OTRAS CONSIDERACIONES

En el diseño del Plan de Mantenimiento, deben tenerse en cuenta dos consideraciones muy importantes que afectan aalgunos equipos en particular. En primer lugar, algunos equipos están sometidos a normativas legales que regulan sumantenimiento, obligando a que se realicen en ellos determinadas actividades con una periodicidad establecida.

En segundo lugar, algunas de las actividades de mantenimiento no podemos realizarlas con el equipo habitual demantenimiento (sea propio o contratado) pues se requiere de conocimientos y/o medios específicos que solo están en

manos del fabricante, distribuidor o de un especialista en el equipo.Estos dos aspectos deben ser valorados cuando tratamos de determinar el modelo de mantenimiento que debemosaplicar a un equipo.

a. Mantenimiento Legal

5/13/2018 Tipos de Mantenimiento.doc NO BORRAR SIN AUTORIZACION - slidepdf.com

http://slidepdf.com/reader/full/tipos-de-mantenimientodoc-no-borrar-sin-autorizacion

Algunos equipos están sometidos a normativas o a regulaciones por parte de la Administración. Sobre todo, sonequipos que entrañan riesgos para las personas o para el entorno. La Administración exige la realización de una seriede tareas, pruebas e inspecciones, e incluso algunas de ellas deben ser realizadas por empresas debidamenteautorizadas para llevarlas a cabo. Estas tareas deben necesariamente incorporarse al Plan de Mantenimiento delequipo, sea cual sea el modelo que se decida aplicarle.

Algunos de los equipos sometidos a este tipo de mantenimiento son los siguientes:Equipos y aparatos a presiónInstalaciones de Alta y Media Tensión

Torres de RefrigeraciónDeterminados medios de elevación, de cargas o de personas

VehículosInstalaciones contraincendios

Tanques de almacenamiento de determinados productos químicos

b. Mantenimiento subcontratado a un especialista

Cuando hablamos de un especialista, nos referimos a un individuo o empresa especializada en un equipo concreto. Elespecialista puede ser el fabricante del equipo, el servicio técnico del importador, o una empresa que se haespecializado en un tipo concreto de intervenciones. Como hemos dicho, debemos recurrir al especialista cuando:No tenemos conocimientos suficientesNo tenemos los medios necesariosSi se dan estas circunstancias, algunas o todas las tareas de mantenimiento deberemos subcontratarlas a empresasespecializadas.El mantenimiento subcontratado a un especialista es en general la alternativa más cara, pues la empresa que lo

ofrece es consciente de que no compite. Los precios no son precios de mercado, sino precios de monopolio. Debetratar de evitarse en la medida de lo posible, por el encarecimiento y por la dependencia externa que supone. Laforma más razonable de evitarlo consiste en desarrollar un Plan de Formación que incluya entrenamiento específicoen aquellos equipos de los que no se poseen conocimientos suficientes, adquiriendo además los medios técnicosnecesarios.

EL FRACASO ASEGURADO DE UN NUEVO JEFE DE MANTENIMIENTO O CRÓNICA DE UNA MUERTEANUNCIADAA veces es muy fácil prever que un nuevo jefe de mantenimiento no va a tener éxito en su trabajo. Las circunstanciasque lo rodean aseguran su fracaso de forma casi segura

En ocasiones una empresa contrata a un nuevo jefe de mantenimiento, consciente de que tiene un grave problema demantenimiento que puede resolver contratando a un nuevo gestor.

A veces, demasiado a menudo, el nuevo jefe de mantenimiento contratado o recién ascendido no consigue resolver elproblema de mantenimiento de manera satisfactoria para la gerencia de la empresa. El jefe de mantenimiento acabadespedido, relegado a otras funciones, y desde luego, habiendo fracasado en su cometido.

Pero, ¿es siempre culpa del jefe de mantenimiento?

Personalmente he visto este caso en demasiadas ocasiones. Muy a menudo se dan estas otras circunstancias:Ha habido más intentos fallidos, es decir, ha habido otros jefes de mantenimiento que han fracasadoNo existe mantenimiento programado de ningún tipoEl estado de la maquinaria y las instalaciones es en general maloAlgunos de los técnicos, incluso la mayoría, llevan bastante tiempo en el departamento. En otras ocasiones sucedeexactamente lo contrario: hay una gran rotación en el departamento, incluso en la empresa.Algunos de esos técnicos de mantenimiento son considerados ‘imprescindibles’ tienen prestigio y contacto directo conlos gerentes y directores de la empresa, que confía mucho en ellos

El departamento de producción tiene más poder efectivo que el de mantenimiento. La visión a corto plazo imperasobre una visión a largo plazo. El día a día es lo que marca la programación de mantenimiento, las urgencias y lasescasas intervenciones programadasExiste un férreo control de costes y un presupuesto muy ajustado para realizar el mantenimientoLos directivos por encima del jefe de mantenimiento no están acostumbrados a delegar y se inmiscuyen en la gestiónde forma constante.Hay un doble lenguaje de los directivos que están por encima del jefe de mantenimiento: por un lado, hablan delpreventivo y de modernizar el departamento. Por otro, impulsan la gestión basada en el ‘mantenimiento de crisis’

En esas condiciones es muy difícil que un nuevo jefe de mantenimiento tenga éxito en su trabajo, entendiendo comoéxito los siguientes logros:Conseguir que las instalaciones mejoren en disponibilidad y mejore su estadoConseguir aumentar la producciónConseguir una organización óptima del personal de mantenimiento

Razones que aseguran el fracaso del proyecto de cambio en esas circunstancias

Las razones por las que el trabajo del nuevo jefe de mantenimiento está abocado al fracaso son, en mi opinión, lassiguientes:

5/13/2018 Tipos de Mantenimiento.doc NO BORRAR SIN AUTORIZACION - slidepdf.com

http://slidepdf.com/reader/full/tipos-de-mantenimientodoc-no-borrar-sin-autorizacion

El Jefe de Mantenimiento carece de la autoridad necesaria. Es y será el culpable de todo lo que ocurra, pero no tienecapacidad para tomar decisiones organizativas ni presupuestarias. Como mucho, gozará de unas semanas o unosmeses de gracia, en los que podrá sacar adelante unas pocas iniciativas. Pero transcurrido ese periodo, que no sueleser superior a tres meses, las decisiones importantes y estratégicas no las tomará él, sino que las tomarán sussuperiores. Eso sí, será el responsable de que las decisiones tomadas por otros no funcionen. Esta es, sin duda, laprincipal razónNo tienen la confianza de los directivos, y no es fácil que la tengan. Éstos han descargado esa confianza endeterminado personal, que son los que realmente dirigen el mantenimiento y la producción. En ocasiones esepersonal de 'confianza', ese grupo de personas que ostentan el poder fáctico en la sombra es precisamente elresponsable de la situación en que se encuentra la empresa, y desde luego, facilitarán poco un cambio de estrategiaen el que ellos no tienen nada que ganar.

Hay determinadas personas que no tienen interés en que haya cambios que les situarían, cuando menos, en unaposición incierta. Esas personas magnificarán los errores y matizarán los éxitos, incluso atribuyéndoselos si tienenposibilidad.El estado de las instalaciones es malo, y hace que el día a día impida pensar en el futuro. Los árboles impiden ver elbosque. No hay tiempo para plantear cmabios organizativos del personal, para pensar en establecer rutinas demantenimiento, para organizar intervenciones programadas, etc. Sólo hay tiempo para resolver crisisLa mentalidad del coste y el beneficio también es una mentalidad a corto plazo. A veces es necesario 'gastar' para'ganar más' y eso es algo que algunos directivos no ven. En muchas ocasiones es necesario contratar un técnico más,realizar una intervención programada, hacer una puesta a punto de un equipo, renovar una determinada instalación.Eso puede tener sus beneficios a medio plazo, aunque a corto plazo aparezca como una pérdida o como un aumentoen el coste del mantenimiento.

ERRORES HABITUALES EN EL COMMISSIONING DE UNA INSTALACIÓN

No cabe duda que el commissioning de una instalación es una etapa muy importante en la vida de ésta. De esta fasedependen en cierta medida sus prestaciones, su disponibilidad y su rendimiento. Es muy habitual cometer una seriede errores en esta fase, que se detallan en este artículo

La puesta en marcha de una instalación industrial, ya sea una nueva línea de producción, una máquina, una puesta enmarcha de una instalación existente a la que se ha realizado una revisión muy intensa, etc. es una fase muyimportante en el ciclo de vida de esta instalación, y sin duda va a condicionar el rendimiento, la disponibilidad y porsupuesto, su mantenimiento. Es evidente que un buen diseño de la instalación, una correcta elección de equipos yuna buena ejecución del proyecto son aspectos absolutamente básicos para que una nueva instalación industrialpueda alcanzar los valores de producción, rendimiento y disponibilidad que se espera de ella. Y también es evidente lagran influencia que tiene la operación y el mantenimiento para la obtención de esos resultados. Pero entre el diseño yconstrucción de la planta y la plena producción hay un proceso, la puesta en marcha inicial, que marcará la vida de lainstalación. Este proceso, muy cuidado en general en los grandes proyectos industriales, en muchas ocasiones no estátan cuidado en pequeñas instalaciones y en plantas de menor tamaño, como las plantas de cogeneración, por

ejemplo.

¿Y por qué es tan importante realizar una buena puesta en marcha inicial de la instalación? Porque muchos de loserrores cometidos en ese proceso no se corrigen jamás, o tardan mucho en solucionarse.

El primer error lo comete generalmente el promotor de la planta, el cliente final o la dirección general de la empresa,en caso de que se haga con personal y recursos propios. Ésta quiere que acabe de una vez el proceso de construccióny presiona a los responsables de la puesta en marcha para comenzar la explotación de la instalación de la forma másrápida posible, obligándole a que resuma su lista de tareas, comprobaciones, pruebas y ajustes para realizar unabuena puesta en marcha.

El segundo lo suele cometer el responsable de la puesta en marcha cuando no tiene claramente estructurado todo elproceso, con una planificación detallada y una idea muy clara de todas y cada una de las pruebas y ajustes quepretende hacer, y con un criterio muy definido sobre las condiciones que se deben cumplir para dar cada prueba y

ajuste como finalizado.

El tercer error durante este periodo consiste en iniciar el commissioning sin que los sistemas que se ponen en marchaestén finalizados correctamente. Antes de iniciar este proceso hay que comprobar que la construcción y/o montaje dela instalación se ha realizado de acuerdo al proyecto y se ha finalizado en sus puntos más importantes, quedando tansolo pequeños flecos que es posible ir terminando durante el proceso de puesta en marcha (esos pequeños detallesno finalizados correctamente suelen recogerse en una lista de puntos pendientes o punch list).

El cuarto error suele ser pasar a la siguiente fase del commissioning de un sistema sin haber finalizado el procesoanterior. Un proceso de puesta en marcha en general puede dividirse en varias fases: recepción de la instalación ycomprobación de pendientes por el personal de commissioning, puesta en marcha en frío (todo lo que se puederealizar sin energizar la instalación, sin calentar o sin añadir combustible), puesta en marcha en caliente, optimizaciónde la instalación, prueba de prestaciones, prueba de fiabilidad y entrega de la instalación a producción o al clientefinal e inicio del periodo de garantía.

El cuarto error, como decíamos, se produce al pasar a la siguiente fase sin haber concluido la anterior de formatotalmente satisfactoria. Así, no debería iniciarse el commissioning frío si en la entrega de la planta al equipo depuesta en marcha éste ha detectado problemas graves; no debería comenzarse el commissioning caliente si elcommissioning frío no ha terminado de forma exitosa; no debería comenzar la prueba de prestaciones si quedanpuntos importantes en alguna de las fases anteriores; no deberían ponerse en marcha algunos sistemas sin tener una

5/13/2018 Tipos de Mantenimiento.doc NO BORRAR SIN AUTORIZACION - slidepdf.com

http://slidepdf.com/reader/full/tipos-de-mantenimientodoc-no-borrar-sin-autorizacion

serie de servicios básicos asegurados, etc.

El quinto error suele ocurrir si, para acabar el proceso de puesta en marcha lo antes posible, se dejan en controlmanual alguno o muchos de los puntos que estaban diseñados para ser controlados de forma automática: así, elcontrol de niveles, de dosificaciones, de caudales, de revoluciones, pueden quedar en modo manual cuando sedispone de todos los equipos necesarios para funcionar automáticamente. Este es un error demasiado habitual, ycausa entre otras cosas que la cantidad de personal necesaria para operar la planta o la instalación se incremente o ladisponibilidad de la instalación disminuya.

El sexto error consiste en dar por finalizada la puesta en marcha cuando todavía quedan equipos por probar o porarrancar, y dejar este proceso en manos del personal de producción o mantenimiento, que pueden no estar

suficientemente preparados para hacerse cargo de un trabajo así, que en absoluto es habitual para ellos.

Durante el commissioning, y con el fin de corregir errores que se han detectado durante el proceso, se producencambios tanto en los programas informáticos que controlan autómatas y dispositivos programables, como cambios ymodificaciones en la propia instalación (tuberías, tendidos de cable, cambios de equipos, etc). El séptimo errorconsiste en no elaborar planos e información final (también llamada <as built>) que recoja todas las modificacionesproducidas durante el proceso de puesta en marcha, o incluso anteriores. El problema que se encuentra el operadorde la instalación, y el mantenedor, es tan grande como habitual, ya que lo que existe en la realidad no es lo mismoque lo que se refleja en la información técnica en la que se está basando para realizar una intervención, un diagnóticoo una modificación posterior.

El último error consiste en saltar conscientemente la fase final: la optimización de la instalación. La planta no sólodebe producir, sino hacerlo de la forma más eficiente posible.

El Conflicto Operación-MantenimientoEn muchas empresas existe un conflicto permanente entre los responsables de producción y los de mantenimiento. Elprimero se queja de que la atención que recibe de los técnicos y responsables de mantenimiento no se correspondecon las mejores prácticas posibles y que tienen un efecto lamentable en los resultados de producción. El segundo,mantenimiento, se queja de que producción no le permite parar las máquinas para realizar los preceptivosmantenimientos preventivos necesarios, que en muchas ocasiones se ve obligada a realizar intervencionesprovisionales y de escasa fiabilidad por la rapidez con que debe entregar las máquinas a producción y que además eltrato que reciben los diversos equipos por parte del personal de producción se aleja mucho del mejor trato posible. Enrealidad, tal y como se puede constatar en muchas plantas, ambos tienen razón

La situación desde el punto de vista del departamento de mantenimiento

El trato que dispensa Producción a los equipos es en muchos casos poco acorde con los cuidados mínimos que debeprodigarse a instalaciones en muchos casos críticas. No existen procedimientos de trabajo que hayan sido

cuidadosamente elaborados para garantizar el buen estado de la maquinaria, ni existe una conciencia por parte delpersonal de producción de que un problema en la maquinaria es también ‘su problema’, sino más bien que una averíao un mal funcionamiento, sea cual sea la causa que lo provoca, es ‘el problema de otro’

La situación desde el punto de vista del departamento de mantenimiento

En muchos casos el departamento de mantenimiento no aplica las mejores técnicas, ni desde el punto de vistacorrectivo ni desde el punto de vista preventivo. Por un lado, se ha acostumbrado a realizar intervenciones rápidas‘para salir del paso’, sin que después se aborde la solución definitiva a la avería. Simplemente se deja esa soluciónprovisional como definitiva hasta que vuelva a dar un nuevo problema.

El departamento de mantenimiento, por otro lado, no planifica sus intervenciones. En la mayor parte de las empresasen que existe esta tensión entre producción y mantenimiento se observan como la base del mantenimiento espuramente correctiva. El personal de mantenimiento ha renunciado en general a planificar o programar cualquier tipo

de intervención, y basa toda la estrategia de mantenimiento en la reparación de las averías que van surgiendo. Laplanta entra rápidamente en un circulo vicioso: al no existir ninguna intervención de tipo preventivo el correctivo sedispara, lo que deja menos tiempo aún para pensar en realizar intervenciones preventivas. La degradación de laplanta es muy rápida, y la consecuencia es que la planta acaba siendo una especie de campo de batalla, con averíasfácilmente identificables por todos lados, con personal desanimado que parece haber tirado la toalla y con unosresultados de producción que se alejan mucho del óptimo.

5/13/2018 Tipos de Mantenimiento.doc NO BORRAR SIN AUTORIZACION - slidepdf.com

http://slidepdf.com/reader/full/tipos-de-mantenimientodoc-no-borrar-sin-autorizacion

Soluciones al conflicto

Hay varias recetas que aplicadas conjuntamente tienen un efecto indiscutible para rebajar la tensión entre eldepartamento de producción y el de mantenimiento.

a) Los responsables de ambos departamentos deben dejar de pensar que ‘la culpa es de otro’. En cambio, debenempezar a pensar qué pueden hacer por ellos mismos para cambiar la situación de degradación que presentanmuchas de estas plantas con tensiones producción-mantenimiento. Este cambio de mentalidad, el deseo de mejorar lasituación y la asunción de su parte de responsabilidad en el problema es fundamental para cambiar.

b) Los operarios de producción no pueden desentenderse completamente del mantenimiento de las máquinas. Deesta forma, tanto las actividades de lubricación, la vigilancia de parámetros de funcionamiento y limpieza de losequipos, que no requieren grandes conocimientos técnicos, como las reparaciones más elementales deben serrealizadas por los operadores de producción. Esto asegura su responsabilidad en el uso de las máquinas y mejoraindudablemente el cuidado que les prodigan, pues una parte de las reparaciones deben efectuarlas ellos mismos.Estaes la base del TPM, Mantenimiento Productivo Total, que delega una parte de las intervenciones de mantenimiento enel personal de producción

c) Mantenimiento debe planificar sus intervenciones, y realizarlas en los momentos en que menos interfieren con elprograma de producción. La base del mantenimiento de una instalación no debe ser correctiva, que es una estrategiade mantenimiento cuya utilidad es indiscutible en un número muy pequeño de casos. En cambio debe realizarse unaprogramación de las intervenciones, dejando una ventana de tiempo prevista con antelación en la que se efectuarántanto las reparaciones pendientes como las inspecciones, las limpiezas técnicas, las calibraciones, las sustitucionessistemáticas de elementos de desgaste, etc. Se impone pues elaborar una lista de las revisiones e inspecciones quese van a realizar, y una programación de éstas: esto no es más que realizar un plan de mantenimiento. Se imponetambién reestructurar el departamento de mantenimiento y el horario en que prestan el servicio, asumiendo que unaparte del personal de mantenimiento deberá realizar sus funciones en noches, fines de semana, etc, esto es, enmomentos en que la producción pueda pararse.

d) Para poder implantar estas soluciones sin demagogias y sin intentos estériles es imprescindible que previamente serealice la reparación de todas las averías pendientes, programando una parada de la planta o de una parte de ellapara realizar dichas intervenciones de naturaleza puramente correctiva. Sin acometer esas reparaciones pendienteses absurdo pensar en implantar ninguna acción preventiva, pues siempre la carga de trabajo correctivo y urgente seráprioritaria a cualquier otra actividad.

GMAO: SOFTWARE DE MANTENIMIENTO

5/13/2018 Tipos de Mantenimiento.doc NO BORRAR SIN AUTORIZACION - slidepdf.com

http://slidepdf.com/reader/full/tipos-de-mantenimientodoc-no-borrar-sin-autorizacion

Algo que se olvida a menudo cuando se estudia la implantación de un programa informático de gestión demantenimiento es que este programa no se ocupa del mantenimiento de la empresa, no mantiene la empresa nidesde el punto de vista correctivo ni desde el punto de vista preventivo.

El sistema informático es tan solo una herramienta, que en algunos casos puede convertirse más en un obstáculo queuna ayuda. Como todo sistema de gestión de información, su función es, exclusivamente, tratar los datos que seintroducen para convertirlos en información útil para la toma de decisiones. Por tanto, es necesario definir cuando elsistema informático supondrá una mejora para el departamento, y cuando en cambio, se convertirá en una pesadacarga.

Como norma muy genérica, es posible afirmar que aquellos entornos que manejan poco personal, pocas órdenes de

trabajo y un número reducido de equipos no es necesario informatizarlos.

La razón es que se maneja pocos datos, y no es necesario tener un sistema poderoso para tratarla y obtener a cambioinformación. Es más sencillo manejarse con soporte papel y con archivos formados por carpetas. Como mucho, seráinteresante desarrollar pequeñas aplicaciones con una hoja de cálculo o con una base de datos, que se pueden crearcon conocimientos informáticos a nivel usuario.

De manera algo más explícita, puede decirse que en una empresa con un equipo de mantenimiento inferior a diezpersonas difícilmente las ventajas que se detallaban en el apartado anterior superaran a las desventajas de lainformatización.

Con un equipo de mantenimiento superior a 25 personas, la informatización y del uso de GMAO realizado de lamanera adecuada traería beneficios indudables a la empresa. En el margen comprendido entre 10 y 25 personas cadacaso particular tendrá una respuesta diferente. Hay que tener en cuenta en estos casos el número de equipos que

posee la planta, la información que deseamos obtener y la cantidad de datos que se generan.

OBJETIVOS QUE SE PRETENDEN CON LA INFORMATIZACIÓN Hay que recordar que cuando se adquiere un Sistema de Gestión de Mantenimiento Asistido por Ordenador seadquiere un programa vacío que hay que configurar, o utilizando la jerga informática, habrá que parametrizar. Habráque cargar los equipos y activos de que dispone la planta, habrá que diseñar un esquema de generación y cierre deórdenes de trabajo, habrá que cargar el mantenimiento preventivo diseñado para la instalación, la forma en que segestionará la entrada y salida de materiales de repuesto del almacén de repuestos, la forma en que se solicitarán losmateriales que se necesite y la gestión de compras, etc. Es muy normal acometer el proceso de implantación sintener una idea clara de lo que se quiere, sin tener experiencia en este tipo de trabajo, y comenzar a introducir datosen el ordenador con una estructura que después será muy difícil cambiar.

Para que el proceso de implantación sea el correcto y se obtenga el máximo partido del sistema es conveniente

definir en primer lugar qué objetivos se pretende alcanzar, definir de manera precisa qué es lo que se quiereconseguir con la implantación.

Los objetivos principales que deben buscarse en la implantación de un programa informático de mantenimiento sondos y sólo dos:Ahorrar dineroPoder disponer de información de manera rápida que ayude a los responsables de mantenimiento y de producción atomar decisiones.Puede haber otros, pero seguro que son menos importantes que los dos indicadosMantenimiento programadoEl mantenimiento programado sistemático es el grupo de tareas de mantenimiento que se realizan sobre un equipo oinstalación siguiendo un programa establecido, según el tiempo de trabajo, la cantidad producida, los kilómetrosrecorridos, de acuerdo con una periodicidad fija o siguiendo algún otro tipo de ciclo que se repite de forma periódica.Este grupo de tareas se realiza sin importar cuál es la condición del equipo. El mantenimiento programado sistemático

es muy eficaz en equipos e instalaciones que requieren de una disponibilidad media o alta, de cierta importancia en elsistema productivo y cuyas averías causan trastornos en el plan de producción de la empresa y por tanto no puedeesperarse a que den síntomas de fallo.

Entre los tipos de tareas que suele incluir el mantenimiento sistemático están las siguientes:Limpiezas técnicas de equiposSustitución de elementos sometidos a desgaste, como rodetes, rodamientos, cojinetes, elementos de estanqueidad,álabes, camisas, culatas, etc.Comprobación del estado interior de determinados elementos, cuya verificación no puede realizarse con el equipo enservicio y para el que se requiere un desmontaje complejoComprobación del buen funcionamiento de la instrumentación, y calibración de estaVerificación de prestaciones

El mantenimiento sistemático puede aplicarse a un equipo concreto o a una instalación en su conjunto. Este tipo de

mantenimiento sistemático se sustituye en algunas ocasiones por mantenimientos por condición: se verifica el equipoy sólo se interviene en él si hay síntomas de fallo que lo justifiquen. Se ha demostrado que en los procesos de revisiónsistemática se inducen averías que el equipo no tenía, por lo que además de representar un alto coste no siempre

justificado puede ser incluso contraproducente.

No obstante, no siempre es posible evitar las intervenciones sistemáticas, sobre todo cuando se necesita a toda costa

5/13/2018 Tipos de Mantenimiento.doc NO BORRAR SIN AUTORIZACION - slidepdf.com

http://slidepdf.com/reader/full/tipos-de-mantenimientodoc-no-borrar-sin-autorizacion

asegurar la producción y se dispone de un tiempo concreto para realizar una revisión programada. La diferencia dedisponibilidad entre las instalaciones que se someten a un plan de revisiones programado y sistemático puede llegara estar 20 puntos en disponibilidad por encima de una planta similar sujeta a revisiones condicionales o en la que nose aplica ningún plan sistemático.

La necesidad de elaborar un plan de mantenimiento

LA NECESIDAD DE ELABORAR UN PLAN DE MANTENIMIENTO EN UNA INSTALACIÓN INDUSTRIAL.La fiabilidad y la disponibilidad de una planta industrial o de un edificio dependen, en primer lugar, de su diseño y dela calidad de su montaje. Si se trata de un diseño robusto y fiable, y la planta ha sido construida siguiendo fielmentesu diseño y utilizando las mejores técnicas disponibles para la ejecución, depende en segundo lugar de la forma y

buenas costumbres del personal de producción, el personal que opera las instalaciones.

En tercer y último lugar, fiabilidad y disponibilidad dependen del mantenimiento que se realice. Si el mantenimientoes básicamente correctivo, atendiendo sobre todo los problemas cuando se presentan, es muy posible que a cortoplazo esta política sea rentable. Debemos imaginar el mantenimiento como un gran depósito. Si realizamos un buenmantenimiento preventivo, tendremos el depósito siempre lleno. Si no hacemos nada, el depósito se va vaciando, ypuede llegar un momento en el que el depósito, la reserva de mantenimiento, se haya agotado por completo, siendomás rentable adquirir un nuevo equipo o incluso construir una nueva planta que atender todas las reparaciones quevan surgiendo.

Debemos tener en cuenta que lo que hagamos en mantenimiento no tiene su consecuencia de manera inmediata,sino que los efectos de las acciones que tomamos se revelan con seis meses o con un año de retraso. Hoy pagamoslos errores de ayer, o disfrutamos de los aciertos.

La ocasión perfecta para diseñar un buen mantenimiento programado que haga que la disponibilidad y la fiabilidad deuna planta industrial sea muy alta, es durante la construcción de ésta. Cuando la construcción ha finalizado y la plantaes entregada al propietario para su explotación comercial, el plan de mantenimiento debe estar ya diseñado, y debeponerse en marcha desde el primer día que la planta entra en operación. Perder esa oportunidad significa renunciar aque la mayor parte del mantenimiento sea programado, y caer en el error (un grave error de consecuenciaseconómicas nefastas) de que sean las averías las que dirijan la actividad del departamento de mantenimiento.

Es muy normal prestar mucha importancia al mantenimiento de los equipos principales, y no preocuparse en la mismamedida de todos los equipos adicionales o auxiliares. Desde luego es otro grave error, pues una simple bomba derefrigeración o un simple transmisor de presión pueden parar una planta y ocasionar un problema tan grave como unfallo en el equipo de producción más costoso que tenga la instalación. Conviene, pues, prestar la atención debida nosólo a los equipos más costosos económicamente, sino a todos aquellos capaces de provocar fallos críticos.

Un buen plan de mantenimiento es aquel que ha analizado todos los fallos posibles, y que ha sido diseñado para

evitarlos. Eso quiere decir que para elaborar un buen plan de mantenimiento es absolutamente necesario realizar undetallado análisis de fallos de todos los sistemas que componen la planta.

Por desgracia, esto raramente se realiza. Sólo en los equipos más costosos de la planta industrial suele haberserealizado este pormenorizado análisis, y lo suele haber realizado el fabricante del equipo. Por ello, en esos equiposprincipales debe seguirse lo indicado por el fabricante. Pero el resto de equipos y sistemas que componen la planta,capaces como hemos dicho de parar la planta y provocar un grave problema, también deben estar sujetos a esteriguroso análisis.

Ocurre a veces que no se dispone de los recursos necesarios para realizar este estudio de forma previa a la entradaen funcionamiento de la planta, o que ésta ya está en funcionamiento cuando se plantea la necesidad de elaborar elplan de mantenimiento. En esos casos, es conveniente realizar este plan en dos fases:

1. Realizar un plan inicial, basado en instrucciones de los fabricantes (modo más basico de elaborar un plan) o en

instrucciones genericas según el tipo de equipo, completados siempre por la experiencia de los técnicos quehabitualmente trabajan en la planta, y las obligaciones legales de mantenimiento que tienen algunas instalaciones.Este plan puede elaborarse con rapidez. Hay que recordar que es mejor un plan de mantenimiento incompleto querealmente se lleva a cabo que un plan de mantenimiento inexistente. Este plan de mantenimiento inicial puede estarbasado únicamente en las instrucciones de los fabricantes, en instucciones genéricas para cada tipo de equipo y/o enla experiencia de los técnicos.

2. Una vez elaborado este plan y con él ya en funcionamiento (es decir, los técnicos y todo el personal se haacostumbrado a la idea de que los equipos hay que revisarlos periódicamente), realizar plan más avanzado basado enel análisis de fallos de cada uno de los sistemas que componen la planta. Este análisis permitirá no sólo diseñar elplan de mantenimiento, sino que además permitirá proponer mejoras que eviten esos fallos, crear procedimientos demantenimiento o de operación y seleccionar el repuesto necesario.

MANTENIMIENTO BASADO EN INSTRUCCIONES DE FABRICANTES

La elaboración de una plan de mantenimiento puede hacerse de tres formas:Modo 1:Realizando un plan basado en las instrucciones de los fabricantes de los diferentes equipos que componen laplantaModo 2: Realizando un Plan de mantenimiento basado en instrucciones genericas y en la experiencia de los técnicosque habitualmente trabajan en la plantaModo 3: Realizando un plan basado en un análisis de fallos que pretenden evitarse.

5/13/2018 Tipos de Mantenimiento.doc NO BORRAR SIN AUTORIZACION - slidepdf.com

http://slidepdf.com/reader/full/tipos-de-mantenimientodoc-no-borrar-sin-autorizacion

En plantas que no tienen ningún plan de mantenimiento implantado, puede ser conveniente hacer algo sencillo yponerlo en marcha. Eso se puede hacer siguiendo las recomendaciones de los fabricantes o basándose en laexperiencia propia o de otros. Son los modos 1 y 2. Este artículo detalla la forma de actuar en el modo 1, es decir,basar el plan de mantenimiento en los manuales y en las recomendaciones de los fabricantes.

Esta forma de elaborar el plan tiene generalmente 3 fases, como se aprecia en la figura adjunta:

Fase 1: Recopilación de manuales y de instrucciones de los fabricantes

Realizar un plan de mantenimiento basado en las recomendaciones de los fabricantes de los diferentes equipos quecomponen la planta no es más que recopilar toda la información existente en los manuales de operación ymantenimiento de estos equipos y darle al conjunto un formato determinado.

Es conveniente hacer una lista previa con todos los equipos significativos de la planta. A continuación, y trascomprobar que la lista contiene todos los equipos, habrá que asegurarse de que se dispone de los manuales de todosesos equipos. El último paso será recopilar toda la información contenida en el apartado ‘mantenimiento preventivo’que figura en esos manuales, y agruparla de forma operativa.

Si el equipo de mantenimiento está dividido en personal mecánico y personal eléctrico, puede ser conveniente dividirtambién las tareas de mantenimiento según estas especialidades.

Fase 2: Recopilación de la experiencia de los técnicos

Con esta recopilación, el plan de mantenimiento no está completo. Es conveniente contar con la experiencia de losresponsables de mantenimiento y de los propios técnicos, para completar las tareas que pudieran no estar incluidasen la recopilación de recomendaciones de fabricantes. Es posible que algunas tareas que pudieran considerarseconvenientes no estén incluidas en las recomendaciones de los fabricantes por varias razones:

El fabricante no está interesado en la desaparición total de los problemas. Diseñar un equipo con cero averías puedeafectar su facturaciónEl fabricante no es un especialista en mantenimiento, sino en diseño y montaje.Hay instalaciones que se han realizado en obra, y que no responden a la tipología de ‘equipo’, sino más bien son unconjunto de elementos, y no hay un fabricante como tal, sino tan solo un instalador. En el caso de que haya manualde mantenimiento de esa instalación, es dudoso que sea completo. Es el caso, por ejemplo, de un ciclo agua-vapor: esun conjunto de tuberías, soportes y válvulas. Podemos encontrar instrucciones de mantenimiento de válvulas, porquehay un libro de instrucciones para ellas, pero también las tuberías y la soportación necesitan determinadas

inspecciones. Además, el ciclo agua-vapor se comporta como un conjunto: son necesarias determinadas pruebasfuncionales del conjunto para determinar su estado.

Hay ocasiones en que el Plan de Mantenimiento que propone el fabricante es tan exhaustivo que contempla lasustitución o revisión de un gran número de elementos que evidentemente no han llegado al máximo de su vida útil,con el consiguiente exceso en el gasto. Cuantas más intervenciones de mantenimiento preventivo sean necesarias,

5/13/2018 Tipos de Mantenimiento.doc NO BORRAR SIN AUTORIZACION - slidepdf.com

http://slidepdf.com/reader/full/tipos-de-mantenimientodoc-no-borrar-sin-autorizacion

más posibilidades de facturación tiene el fabricante. Además está el problema de la garantía: si un fabricante proponemultitud de tareas y estas no se llevan a cabo, el fabricante puede alegar que el mantenimiento preventivo propuestopor él no se ha realizado, y esa es la razón del fallo, no haciéndose pues responsable de su solución en el periodo degarantía (con la consiguiente facturación adicional)Fase 3: Mantenimiento legal

Por último, no debe olvidarse que es necesario cumplir con las diversas normas reglamentarias vigentes en cadamomento. Por ello, el plan debe considerar todas las obligaciones legales relacionadas con el mantenimiento dedeterminados equipos. Son sobre todo tareas de mantenimiento relacionadas con la seguridad. Algunos de losequipos sujetos a estas normas en una planta de cogeneración son los siguientes:ERM

Sistemas de Alta Tensión Torres de RefrigeraciónPuentes grúaVehículos

Tuberías y Equipos a presiónInstalaciones de tratamiento y almacenamiento de aire comprimidoSistemas de control de emisiones y vertidosSistemas contraincendiosSistemas de climatización de edificiosIntercambiadores de placasAlmacén de productos químicosEtc

MANTENIMIENTO BASADO EN INSTRUCCIONES GENÉRICAS

La elaboración de un plan de mantenimiento puede hacerse de tres formas:Modo 1: Realizando un plan basado en las instrucciones de los fabricantes de los diferentes equipos que componen laplantaModo 2: Realizando un plan basado en instrucciones genéricas y en la experiencia de los técnicos que habitualmentetrabajan en la plantaModo 3: Realizando un plan basado en un análisis de fallos que pretenden evitarse.

En plantas que no tienen ningún plan de mantenimiento implantado, puede ser conveniente hacer algo sencillo yponerlo en marcha. Eso se puede hacer siguiendo las recomendaciones de los fabricantes o basándose en laexperiencia propia o de otros. Son los modos 1 y 2. Este artículo detalla la FORMA DE ACTUAR EN EL MODO 2.

El esquema para elaborarlo puede verse en la siguiente figura:

Como puede apreciarse en la figura, la consulta a los manuales de los fabricantes se hace después de haber

elaborado un ‘borrador’ inicial del plan, y con la idea de complementar éste. Esa es la principal diferencia con laelaboración de planes de mantenimiento basados en las instrucciones del fabricante. En la fase final se añaden lasobligaciones legales de mantenimiento, como en el caso anterior.

Fase 1: Lista de equipos significativos

5/13/2018 Tipos de Mantenimiento.doc NO BORRAR SIN AUTORIZACION - slidepdf.com

http://slidepdf.com/reader/full/tipos-de-mantenimientodoc-no-borrar-sin-autorizacion

Del inventario de equipos de la planta, deben listarse aquellos que tienen una entidad suficiente como para tenertareas de mantenimiento asociadas. Este listado puede incluir motores, bombas, válvulas, determinadosinstrumentos, filtros, depósitos, etc.

Una vez listados, es conveniente agrupar estos equipos por tipos, de manera que sepamos cuantos tipos de equipossignificativos tenemos en el sistema que estemos analizando.

Fase 2: Listado de tareas genéricas para cada tipo de equipo

Para cada uno de los tipos de equipos, debemos preparar un conjunto de tareas genéricas que les serían deaplicación. Así, podemos preparar tareas genéricas de mantenimiento para transformadores, motores, bombas,

válvulas, etc.

Nota del autor: Estoy preparando un listado de tareas genéricas para tipos de equipos muy conocidos. Entre ellosestarán: bombas centrífugas, torres de refrigeración, instalaciones neumáticas, equipos hidráulicos, sistemaseléctricos de alta tensión, sistemas eléctricos de máquinas, etc)

Fase 3: Aplicación de las tareas genéricas

Para cada motor, bomba, trafo, válvula, etc, aplicaremos las tareas genéricas preparadas en el punto anterior, demanera que obtendremos un listado de tareas referidas a cada equipo concreto

Fase 4: Comprobación de las instrucciones de los fabricantes

Es en este punto, y no al principio, donde incluimos las recomendaciones de los fabricantes, tratando de ver que no se

ha olvidado nada importante.

Fase 5: Añadir mantenimiento legal

Igual que en caso anterior, es necesario asegurar el cumplimiento de las normas reglamentarias referentes amantenimiento que puedan ser de aplicación en determinados equipos. Algunos de los equipos sujetos a estasnormas en una planta industrial son los siguientes:ERMSistemas de Alta Tensión

Torres de RefrigeraciónPuentes grúaVehículos

Tuberías y Equipos a presiónInstalaciones de tratamiento y almacenamiento de aire comprimido

Sistemas de control de emisiones y vertidosSistemas contraincendiosSistemas de climatización de edificiosIntercambiadores de placasAlmacén de productos químicosEtc

MANTENIMIENTO BASADO EN RCM

El RCM o Reliability Centered Maintenance es una metodología para el desarrollo de un plan de mantenimiento basadaen el análisis de fallos de la instalación. De las tres metodologías propuestas en esta serie de artículos dedicados a laelaboración de planes de mantenimiento, basar este plan de mantenimiento en un exhaustivo análisis de fallos es sinduda la que mejores resultados puede dar, pues estará orientado a evitar los fallos que pueda tener la instalación.

Cuando se habla de RCM o de la implementación de RCM se tiende a pensar en una metodología compleja, farragosay de dificil aplicación. Nada más lejos de la realidad: con pocos recursos pero con un buen conocimiento de lainstalación y algo de tiempo se puede desarrollar esta metodología y beneficiarse de sus excelentes resultados,espectaculares en algunos casos. En el mundo de la aviación, por ejemplo, el plan de mantenimiento se diseñaaplicando RCM, y a nadie se le escapa que para el número de horas de vuelo que acumula la aviación mundial sereportan muy pocos accidentes.

Que nadie pretenda leerse esta serie de artículos dedicados a RCM de una sola vez: no le resultará provechoso. Animoal lector a que dedique algo de su tiempo libre a leer, pensar y digerir cada una de las partes en que se ha divididoeste trabajo sin prisa, dedicando no más de media hora o una hora cada vez que se siente frente al ordenador.

Me doy por satisfecho si al menos se consigue que tú, lector, tengas una idea aproximada acerca de qué va esto delRCM del que algunos hablan, si hay posibilidades reales de que lo implantes en tu empresa, con ayuda o sin ayuda, yque te aporte algunas ideas útiles para tu trabajo. Realmente hay poca gente en el mercado que conozca en

profundidad esta tecnica del Mantenimiento Basado en Confiabilidad, es mucha la demanda en la industria detécnicos especializados y de gente capaz de dirigir un proceso de RCM y, ya verás, en realidad es todo muy lógico eintuitivo.

Puedo decir que esta metodología, tal y como se ha descrito en estos artículos, se ha aplicado con éxito en entornos

5/13/2018 Tipos de Mantenimiento.doc NO BORRAR SIN AUTORIZACION - slidepdf.com

http://slidepdf.com/reader/full/tipos-de-mantenimientodoc-no-borrar-sin-autorizacion

industriales reales, en centrales eléctricas de diverso tamaño y en plantas petroquímicas; que el proceso se empezó yse logró acabar e implementar; y que los resultados fueron excelentes.

Ejemplo de plan de mantenimientoUn plan de mantenimiento programado no es más que el conjunto de gamas de mantenimiento elaboradas paraatender una instalación. Este plan contiene todas las tareas necesarias para prevenir los principales fallos que puedetener la instalación. Es importante entender bien esos dos conceptos: que el plan de mantenimiento es un conjunto detareas de mantenimiento agrupados en gamas, y que el objetivo de este plan es evitar determinadas averías

Los técnicos que tienen que abordar el trabajo de realizar un plan de mantenimiento en ocasiones se encuentran sinun modelo o una base de referencia. Este artículo trata de ofrecer al lector un modelo posible, que puede ser

modificado y mejorado a voluntad de quien realiza el trabajo.

Información que debe tener una gama de mantenimiento

Una gama de mantenimiento es una lista de tareas a realizar en un equipo, en una instalación, en un sistema oincluso en una planta completa. La información básica que debería tener una gama de mantenimiento es la siguiente:

Equipo en el que hay que realizar la tareaDescripción de la tarea a realizarResultado de la realizaciónValor de referencia, en el caso de que la tarea consista en una lectura de parámetros, una medición o unaobservación. Las tareas se agrupan en gamas siguiendo alguna característica común a todas las que la integran. Así, existen gamas

por frecuencia (gamas diarias, gamas mensuales, gamas anuales, etc.) o por especialidad (gamas de operación,gamas mecánicas, gamas eléctricas, gamas predictivas, etc).

Gamas diarias

Las gamas o rutas diarias contienen tareas que se realizan fácilmente. La mayor parte de ellas se refieren a controlesvisuales (ruidos y vibraciones extrañas, control visual de fugas), mediciones (tomas de datos, control de determinadosparámetros) y pequeños trabajos de limpieza y/o engrase. En general, todas las tareas pueden hacerse con losequipos en marcha. Son la base de un buen mantenimiento preventivo, y permiten ‘llevar al día’ la planta. Es además,la parte de trabajo de mantenimiento más fácilmente trasladable al personal de producción (o de operación), y quepor tanto mejor puede integrarse en un TPM.

Por la gran cantidad de papel que generan (el 90% del total al cabo de un año), no es conveniente que estén en elsistema informático de Gestión de Mantenimiento Asistido por Ordenador. Es más práctico generar las hojas de ruta

manualmente. Si se generaran a partir del sistema informático habría que completar todo el ciclo de una O.T.(apertura, aprobación, carga de datos, cierre, aprobación del cierre, etc.); todo este esfuerzo no está justificado, puesgenera demasiado trabajo burocrático que no añade ningún valor.

Tras la realización de todas las rutas diarias es conveniente rellenar un Parte de Incidencias, en el que se reflejentodas las anomalías observadas en la planta. A partir de ese parte, una persona autorizada (un mando intermedio demantenimiento) o el propio operario encargado de realizar las rutas debe generar tantas Órdenes de Trabajo comoanomalías haya encontrado.

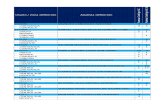

EJEMPLO 1 GAMA DIARIA DE LA ZONA 1100 DE UNA PLANTA QUIMICA

5/13/2018 Tipos de Mantenimiento.doc NO BORRAR SIN AUTORIZACION - slidepdf.com

http://slidepdf.com/reader/full/tipos-de-mantenimientodoc-no-borrar-sin-autorizacion

5/13/2018 Tipos de Mantenimiento.doc NO BORRAR SIN AUTORIZACION - slidepdf.com

http://slidepdf.com/reader/full/tipos-de-mantenimientodoc-no-borrar-sin-autorizacion

Gamas semanales y mensuales

Las gamas semanales y mensuales contemplan tareas más complicadas, que no está justificado realizar a diario.Implican en algunos casos desmontajes, paradas de equipos o tomas de datos más laboriosas. Es el caso de limpiezasinteriores que necesiten del desmontaje de determinados elementos, o medidas del consumo de un motor (medida deintensidad) en cuadros de acceso complicado, etc. También incluyen tareas que no se justifica realizar a diario, comolos engrases.

EJEMPLO 3.4 EJEMPLO DE GAMA MENSUAL DE LA ZONA 1100 DE UNA PLANTA QUIMICA

5/13/2018 Tipos de Mantenimiento.doc NO BORRAR SIN AUTORIZACION - slidepdf.com

http://slidepdf.com/reader/full/tipos-de-mantenimientodoc-no-borrar-sin-autorizacion

Gamas anualesSuponen en algunos casos una revisión completa del equipo (Overhaul), y en otros, la realización de una serie detareas que no se justifica realizar con una periodicidad menor. Es el caso de cambios de rodamientos, limpieza interiorde una bomba, medición de espesores en depósitos, equilibrado de aspas de un ventilador, por citar algunosejemplos. Siempre suponen la parada del equipo durante varios días, por lo que es necesario estudiar el momentomás adecuado para realizarlo.

EJEMPLO 3.5 GAMA ANUAL DE LA ZONA 1100 DE UNA PLANTA QUIMICA

5/13/2018 Tipos de Mantenimiento.doc NO BORRAR SIN AUTORIZACION - slidepdf.com

http://slidepdf.com/reader/full/tipos-de-mantenimientodoc-no-borrar-sin-autorizacion

INFORMES TRAS LA REALIZACIÓN DE GAMAS Y RUTAS

La realización de Gamas y Rutas de Mantenimiento debe ser completada con la redacción de un informe en el que sedetallen todas las anomalías encontradas y todas las reparaciones que se han efectuado o que son necesarios.

Es conveniente recoger todas las incidencias encontradas en la realización de todas las rutas diarias en un únicoinforme, que puede denominarse Parte de Incidencias. En él se deben detallar todos los parámetros observados fuerade rango, todas las observaciones referentes a fugas, vibraciones y ruidos anómalos, y todas las observaciones que seconsideren de interés. Posteriormente, una persona autorizada debe revisar este Parte de Incidencias y emitir tantasÓrdenes de Trabajo como anomalías se hayan detectado.

La redacción del informe, la emisión de las Órdenes de Trabajo y su seguimiento son tareas tan importantes que si nose realiza en es inútil poner en marcha estas rutas diarias. Sus principales objetivos son dos: por un lado, detectaranomalías en una fase inicial, cuando todavía no han supuesto un grave problema, y por otro, conocer en todomomento el estado de la planta.

Muchas de las Órdenes que se emitan no estarán resueltas al realizar la siguiente ruta diaria siguiente, por lo quequeda la duda de si es necesario consignar en cada ruta diaria todas las anomalías que se encuentren o tan solo lasfallas nuevas no detectadas en inspecciones anteriores. Una solución práctica puede ser consignar tan solo las nuevas

5/13/2018 Tipos de Mantenimiento.doc NO BORRAR SIN AUTORIZACION - slidepdf.com

http://slidepdf.com/reader/full/tipos-de-mantenimientodoc-no-borrar-sin-autorizacion

anomalías, pero un día a la semana consignarlas todas, indicando de cuales se ha emitido ya Orden de Trabajo (yfecha de emisión) y de cuales se emite en ese momento. Por ejemplo, si se toma la decisión de anotar todos los lunestodas las fallas que se encuentren y reflejarlas en el informe de incidencias, si un jueves queremos revisar el estadode la planta bastará con tomar el informe del lunes anterior e incluir las aparecidas en la semana.

LA PUESTA EN MARCHA DEL PLAN DE MANTENIMIENTOGamas de mantenimiento y puesta en marcha del plan de mantenimiento Indice:

Agrupación de tareas de mantenimiento en gamasRondas diariasGamas semanales y mensuales

Gamas anualesEjemplo de estructura de plan de mantenimientoPuesta en marcha del planProcedimientos de realizaciónInformes tras la realización de gamasPlanificación de la ejecución del plan de mantenimiento

Agrupación de las tareas de mantenimiento en gamas de mantenimiento

Una vez elaborada la lista de tareas que compondrán el plan de mantenimiento, según se ha detallado en losapartados anteriores, es conveniente agruparlas, a fin de facilitar su ejecución. La agrupación de tareas, tambiéndenominadas gamas de mantenimiento, puede hacerse teniendo en cuenta los siguientes aspectos:

Tareas que deban ser realizadas por profesionales de la misma especialidad. Tendremos gamas eléctricas, mecánicas,de instrumentación, de lubricación, de ajuste, de calibración, etc.

Tareas agrupadas por frecuencias de realización. Esto dará lugar a gamas diarias, semanales, mensuales, anuales,etc.Rondas diarias

Las rondas diarias contienen tareas que se realizan fácilmente. La mayor parte de ellas se refieren a controlesvisuales (ruidos y vibraciones extrañas, control visual de fugas), mediciones (tomas de datos, control de determinadosparámetros) y pequeños trabajos de limpieza y/o engrase. En general, todas las tareas pueden hacerse con losequipos en marcha. Son la base de un buen mantenimiento preventivo, y permiten ‘llevar al día’ la planta. En general,son llevadas a cabo por el personal de operaciones.Por la gran cantidad de papel que generan (el 90% del total al cabo de un año), no es conveniente que estén incluidasen el sistema informático de Gestión de Mantenimiento Asistido por Ordenador. Es más práctico generar estas gamasde forma manual. Si se generaran a partir del sistema informático habría que completar todo el ciclo de una orden detrabajo (apertura, aprobación, carga de datos, cierre, aprobación del cierre, etc.); todo este esfuerzo no está

justificado, pues genera demasiado trabajo burocrático que no añade ningún valor.

Tras la realización de todas las gamas diarias es conveniente rellenar un parte de incidencias, en el que se reflejentodas las anomalías observadas en la planta. A partir de ese parte, una persona autorizada (un mando intermedio demantenimiento) o el propio operario encargado de realizar las rutas debe generar tantas órdenes de trabajo comoanomalías haya encontradoGamas semanales y mensualesLas gamas semanales y mensuales contemplan tareas más complicadas, que no está justificado realizar a diario.Implican en algunos casos desmontajes, paradas de equipos o tomas de datos más laboriosas. Es el caso de limpiezasinteriores que necesiten del desmontaje de determinados elementos, o medidas del consumo de un motor (medida deintensidad) en cuadros de acceso complicado, etc. También incluyen tareas que no se justifica realizar a diario, comolos engrases

Gamas anuales

Suponen en algunos casos una revisión completa del equipo (denominado a menudo por su término en inglés,Overhaul), y en otros, la realización de una serie de tareas que no se justifica realizar con una periodicidad menor. Esel caso de cambios de rodamientos, limpieza interior de una bomba, medición de espesores en depósitos, equilibradode aspas de un ventilador, por citar algunos ejemplos. Siempre suponen la parada del equipo durante varios días, porlo que es necesario estudiar el momento más adecuado para realizarlas.

Ejemplo de estructura de plan de mantenimiento

El plan de mantenimiento de una planta industrial pequeña o una unidad de producción dentro de otra mayor, podríaconstar de las gamas, rondas e inspecciones que se reflejan en la Tabla siguiente:

GAMA RESPONSABLE DE REALIZACIÓN

Ronda diaria Personal de operación

Inspección mensual con planta en marcha Personal de mantenimiento

Inspección mensual con planta parada Personal de mantenimiento habitual

Gama trimestral Personal de mantenimiento habitual

5/13/2018 Tipos de Mantenimiento.doc NO BORRAR SIN AUTORIZACION - slidepdf.com

http://slidepdf.com/reader/full/tipos-de-mantenimientodoc-no-borrar-sin-autorizacion

Gama semestral Persona de mantenimiento habitual

Gama anual Personal habitual, reforzado con técnicos externos ysubcontratas

Grandes revisiones (overhaul) Técnicos externos especializados

Puesta en marcha del plan

Una vez redactado el plan hay que ponerlo en marcha. No es estrictamente necesario acabar de redactar el plan para

poner en marcha cada una de las gamas que lo componen. Para ponerlo en marcha, es necesario tener en cuentavarias cosas:Hay que asegurarse de que todo lo que se indica en él es realizable. Es muy habitual que quien redacta el plan yquien lo ejecuta sean personas distintas, con puestos distintos. Una vez redactado éste y antes de ponerlo en marchahay que comprobar cada una de las tareas, fijando los rangos de medida que se entenderán como correctos,anotando las herramientas que son necesarias, anotando el tiempo que se necesita para llevar a cabo cada una deellas. Hay gamas que no se podrán comprobar inmediatamente, porque impliquen paradas prolongadas del equipo. Laúnica alternativa es esperar a que se puedan realizar, y comprobar durante su realización la idoneidad de cada una delas tareas, anotando todas las observaciones que puedan resultar interesantes.Hay que designar una o varias personas que se encargarán de su realización. Cada gama debe tener un responsablepara su realización, contando con recursos adicionales a los habituales, si es preciso.Hay que realizar una acción formativa para la puesta en marcha de cada una de las gamas, explicando claramente elalcance de cada una de las tareas y qué hacer en caso de encontrar anomalíasDurante las primeras semanas tras la puesta en marcha, hay que supervisar la realización, hablando con el personal

encargado de realizarlas, y anotando sus sugerencias y comentarios. Tras los primeros días de aplicación, empezarána surgir cambios al plan inicial. El sistema de revisión del plan debe ser suficientemente ágil para poder irintroduciendo cambios a medida que se identifiquen sus posibilidades de mejora. Los primeros cambios se referiránsobre todo a tareas que no puedan ser realizadas, a tareas que se han olvidado y que pudiera ser necesario útilrealizar, a rangos de medida incorrectos, a herramientas y materiales no incluidos en la lista de cosas a preparar, acorrecciones en el tiempo necesario para su realización, entre otras. Más tarde, las correcciones ser realizarán paraexcluir tareas que no han demostrado ser útiles o rentables, o para incluir tareas que surjan como consecuencia deaverías y problemas que se hayan presentado, y que pudieran evitarse con alguna medida preventiva.No es necesario poner en funcionamiento todas las gamas a la vez. Es mucho más efectivo ponerlo en marcha deforma escalonada, por periodicidades, por áreas o por frecuencias. De esta forma, se puede poner en marcha enprimer lugar las rondas diarias, una vez asimiladas éstas puede continuarse por las gamas mensuales con planta enmarcha, etc.

Procedimientos de realización

Una vez redactadas las gamas, y preferiblemente después de ponerlas en marcha y haber realizado diversascorrecciones, puede ser conveniente, si se dispone de los recursos necesarios procedimientos en los que se expliquecomo se llevan a cabo cada una de las tareas que incluyen. Es conveniente describir claramente a que elemento serefiere cada tarea (con la indicación de su código); en caso de mediciones, como se realiza esta y cuáles son losrangos aceptables; qué útiles y materiales es necesario preparar; qué precauciones hay que tener en los montajes;cuáles son los valores que debemos respetar en los reglajes de elementos; etc.

En ocasiones puede ser conveniente redactar un procedimiento por cada gama; en otras, será más convenienteagruparlas por frecuencias, por especialidades, o por áreas, y redactar un procedimiento por cada uno de los gruposresultantes.

Informes tras la realización de gamasLa realización de gamas mantenimiento debe ser completada con la redacción de un informe en el que se detallentodas las anomalías encontradas y todas las reparaciones que se han efectuado o que son necesarios. En este informe

se deben detallar todos los parámetros observados fuera de rango, todas las observaciones referentes a fugas,vibraciones y ruidos anómalos, fallos encontrados, y cualquier observación que pueda ser de interés. Posteriormente,una persona autorizada debe revisar este informe y emitir tantas órdenes de trabajo como anomalías se hayandetectado.

Este paso tiene una importancia trascendental. Si no se realiza un informe o al menos un resumen de conclusiones ode hallazgos durante la realización de las gamas, su efectividad disminuye enormemente

PLANIFICACIÓN DE LA EJECUCIÓN DEL PLAN DE MANTENIMIENTOUna vez elaborado el plan de mantenimiento, es necesario planificar la realización de este plan. Planificar significadeterminar cuándo y quién realizará cada una de las gamas que componen el plan.

La planificación de las gamas diarias es muy sencilla: por definición, hay que realizarlas todos los días, por lo que seránecesario sencillamente determinar a qué horas se realizarán, y quién es el responsable de llevarlas a cabo.

La planificación de las gamas semanales exige determinar qué día de la semana se ejecuta cada una de ellas, y comosiempre, quien será el responsable de realizarla. Es muy importante determinar con precisión este extremo. Si seelabora una gama, pero no se determina con claridad quién o quiénes son los responsables de realizarla, estaremosdejando indeterminaciones que se traducirán, casi invariablemente, en su no-realización. Para asegurar que una tarease realizará es necesario, pues:Fijar quien es el responsable de realizarla

5/13/2018 Tipos de Mantenimiento.doc NO BORRAR SIN AUTORIZACION - slidepdf.com

http://slidepdf.com/reader/full/tipos-de-mantenimientodoc-no-borrar-sin-autorizacion

Asegurarse de que en el momento en que tenga que realizarla no tendrá otra tarea que realizar.

Las gamas mensuales son algo más difíciles de programar, y en general, tendremos que hacerlo con cierto margen.Puede ser conveniente, por ejemplo, programar la semana del mes en que se realizará cada gama mensual,permitiendo que, a medida que se acerque la fecha de realización, pueda programarse con más exactitud.Las gamas anuales también deben programarse igualmente con margen de maniobra, mayor incluso que el anterior.En este caso, puede ser conveniente programar tan solo el mes en que se realizará la gama anual de los equipos quecomponen la planta.

Si se dispone de un programa informático de gestión de mantenimiento (GMAO), esta tarea es conveniente hacerlaigualmente sobre soporte papel, y después transferir los datos al programa

ERRORES HABITUALES EN LA ELABORACIÓN E IMPLANTACIÓN DE PLANES DE MANTENIMIENTOAl elaborar un plan de mantenimiento para una planta nueva o una planta industrial que nunca ha tenido uno, enmuchas ocasiones el proyecto fracasa. Es decir: se pretende mejorar los resultados de la producción y delmantenimiento mediante la implantación de una mantenimiento programado que ayude a fiabilizar la planta, y elproyecto termina abandonándose o ejecutándose sin resultados aparentes. Acaba con un jefe de mantenimiento quetira la toalla, con algunas personas reacias a este tipo de actuaciones felicitándose y afirmándo '¡Ya lo decía yo, enesta empresa eso es imposible

Pero muchos de los errores se pueden evitar: el drama de la implantación de un mantenimiento programado en unentorno 'hostil' a ese tipo de actuaciones no tiene por qué acabar en desgracia. Algunos de los errores más comunes,y cuyo conocimiento puede ayudar a hacer las cosas bien y a conducir el proyecto hacia una implantación exitosa, sonlos que se exponen en este artículo

Error 1: Seguir en exceso las recomendaciones de los fabricantes

El primer error en el que suele caerse a la hora de preparar un plan de mantenimiento de una planta industrial esbasar el plan únicamente en las recomendaciones de los fabricantes de los distintos equipos que componen la planta.Es un error por tres razones:El fabricante no conoce la importancia relativa de cada equipo, por lo que puede excederse o quedarse corto a la horade proponer tareas de mantenimientoSu interés se centra sobre todo en que el equipo no falle en el tiempo en que éste está en garantía. El interés delpropietario es diferente: necesita que el equipo esté en servicio durante toda la vida útil de la plantaEl sistema en su conjunto necesita de la realización de una serie de tareas y pruebas que no están incluidas enninguno de los equipos por separado. Por ejemplo, si tenemos 2 bombas duplicadas, suele resultar interesante probarperiódicamente la bomba que permanece parada. El fabricante de la bomba nunca propondrá esta tarea, entre otrasrazones porque no sabe cuantas de esas bombas hay en la instalación

Un buen plan de mantenimiento debe tener en cuenta las recomendaciones del fabricante, considerando además quedurante un periodo inicial los equipos estarán en garantía. Pero es mucho más útil elaborar el plan basándose en elanálisis de los sistemas y sus fallos potenciales, completando ese plan con las recomendaciones del fabricante.

Error 2: Orientar el Plan de Mantenimiento a equipos, en vez de orientarlo a sistemasCuando un plan de mantenimiento se enfoca como el mantenimiento de cada uno de los equipos que componen laplanta, el resultado suele ser una carga de trabajo burocrática inmensa, además de un plan incompleto.

Imaginemos una planta que tiene, digamos, 5000 referencias o ítem y que referimos el plan de mantenimiento a cadauno de estos ítem (un ítem puede ser un motor, una bomba, una válvula, un instrumento). Eso supone unas 90.000gamas de mantenimiento (u ordenes de trabajo tipo) que llegarían a generar más de 4.000.000 de órdenes en un soloaño (unas 11.000 diarias). El trabajo burocrático y la complicación de manejar tal cantidad de órdenes esimplanteable. La elaboración de las gamas de mantenimiento no se acabaría nunca, el plan de mantenimientosiempre estaría incompleto, y actualizarlo será una labor casi imposible.

La solución más interesante consiste en no referir el plan de mantenimiento a cada uno de los ítem que componen laplanta, sino dividir la planta en áreas o sistemas, y referir el plan a ellas.

Error 3: No contar con el personal de Operación para el mantenimiento diario

El trabajo diario (gamas diarias), sobre todo el de baja cualificación, debería ser siempre realizado por el personal deoperación. Esto ayuda, por un lado, a disminuir la carga de trabajo del personal de mantenimiento, cargando sóloligeramente al personal de operación. Además, el trabajo de operación en una planta tan automatizada como puedellegar a ser una planta industrial puede resultar aburrido. El hecho de que los técnicos de operaciones realicen eltrabajo diario, que suele consistir en inspecciones visuales, limpiezas, lecturas, tomas de datos, etc, ayuda a hacermenos aburrido el puesto de operador, a la vez que le hace tener un conocimiento mayor de lo que ocurre en laplanta

Error nº 4: Creer que el programa informático de mantenimiento (GMAO) mantiene la planta industrial

Un programa de gestión de mantenimiento es una herramienta, como un destornillador o una llave fija. E igualmenteque el destornillador y la llave, que no mantienen la planta sino que se utilizan para mantenerla, la implantación de unprograma informático por sí mismo no mejora el mantenimiento de la planta. Es más: en muchas ocasiones, lamayoría, lo empeora. Cuando la herramienta informática está mal implantada genera gran cantidad de trabajo

5/13/2018 Tipos de Mantenimiento.doc NO BORRAR SIN AUTORIZACION - slidepdf.com

http://slidepdf.com/reader/full/tipos-de-mantenimientodoc-no-borrar-sin-autorizacion

burocrático que no aporta ningún valor ni ninguna información útil para la toma de decisiones. Se puede afirmar sintemor al error que en la mayoría de las plantas industriales de tamaño pequeño o mediano un software demantenimiento se vuelve un estorbo, y que es mucho más práctico realizar la gestión en papel con la ayuda dealguna hoja de cálculo o como mucho una pequeña base de datos desarrollada con conocimientos de usuario.

Error 5: Tratar de registrar informáticamente los resultados de inspecciones diarias y semanales

Registrar los resultados de las gamas diarias no aporta prácticamente ningún valor a la información, y supone untrabajo burocrático inmenso. Todo el proceso de generación y cierre de gamas diarias puede suponer más trabajo queel necesario para realizar la gama. Es mucho más práctico mantener estas gamas al margen del sistema informático,en soporte papel, en que caso de no tener en cuenta la recomendación anterior e implantar un sistema informático.

Error 6: No implicar al personal de mantenimiento en la elaboración del plan de mantenimiento.