Roller Grate

-

Upload

barrosojms -

Category

Documents

-

view

226 -

download

1

Transcript of Roller Grate

-

8/16/2019 Roller Grate

1/16

Rostfeuerung – Walzenrost

Grate Firing – Roller Grate

-

8/16/2019 Roller Grate

2/16

2 Rostfeuerung – Walzenrost

Über Hitachi Power Europe Service

Inhalt / Contents

WalzenrosteRoller Grates 4

Aufbau des WalzenrostesDesign of the Roller Grate 6

RostwalzeRoller Grate 8

GraugussCast Iron 10

Technische KennzahlenTechnical Parameters 12

Inspire the Next 14

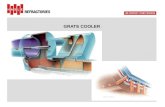

Walzenrost mit Brennraum

Roller grate and combustion chamber

Die Hitachi Power Europe Service GmbH (HPES) ist mit ca. 300 Mitarbeitern ein international

tätiges Unternehmen auf dem Gebiet der Energieerzeugung, des Dampferzeugerbaus sowieder Feuerungs- und Umwelttechnik. Hauptsitz des Unternehmens ist Duisburg mit den

Fach bereichen Engineering, Kessel- und Feuerungstechnik, Rauchgasreinigung, Montage

und Inbetriebnahme. Weiterhin betreibt die Hitachi Power Europe Service GmbH mit einem

Kooperationspartner ein Kompetenzzentrum für Oberflächentechnik (Cladding).

Mit deutschlandweiten Service-Stützpunkten und Niederlassungen in Europa, dem Nahen

und Mittleren Osten sowie Asien ist die Hitachi Power Europe Service GmbH mit ihren

Produkten und Fachkompetenzen in unmittelbarer Kundennähe.

-

8/16/2019 Roller Grate

3/16

Grate Firing – Roller Grate 3

About Hitachi Power Europe Service

HITACHI POWER EUROPE SERVICE GMBH

Hauptsitz in Duisburg, Deutschland Head office in Duisburg, Germany

Nationale Standorte German locations

Internationale Standorte International locations

Hitachi Power Europe Service GmbH (HPES), with about 300 employees, is an inter nationally

active company in the field of power generation, steam generator construction, as well as

for environmental technologies and firing equipment. The company’s head office is located in

Duisburg (Germany), with the departments of engineering, boiler and firing technology, flue

gas cleaning, erection and commissioning. In addition, Hitachi Power Europe Service GmbH

operates a center of excellence for surface engineering (cladding) with a cooperation partner.

With service centers throughout Germany and branches in Europe, Middle East and Asia,

Hitachi Power Europe Service GmbH operates as closely to its customers as possible, provid-

ing its products and specialist skills.

-

8/16/2019 Roller Grate

4/16

4 Rostfeuerung – Walzenrost

Walzenroste

Walzenroste – das robuste, wartungsarme Rostkonzept

Ob in Kraftwerken zur reinen Stromerzeugung oder in Industriekraftwerken zur Dampf- /

Stromerzeugung: Die Feuerungsanlagen der HPES finden Anwendung in fast allen

Bereichen der Energieumwandlung und sind den vorgegebenen Anforderungen immer

optimal angepasst.

Umweltentlastende Verbrennungen erfordern für Haus- und Kommunalmüll, Gewerbeabfall,

Ersatzbrennstoff (EBS), Reststoffentsorgungen sowie Biomassen aller Art besondere Konzepte

und Maßnahmen. Die Nutzung der thermischen Energie durch Energieumwandlung mittels

Rostfeuerung bietet eine sinnvolle und wirtschaftliche Alternative zur Deponie.

In Abhängigkeit der Heizwerte kommen unterschiedliche Rostsysteme zum Einsatz.

Mittel- und hochkalorische Abfallstoffe erfordern Rostsysteme mit Roststab-Kühlsystemen,

wie unsere patentierten luft- und / oder wassergekühlten Vorschubroste.

Für nieder- oder mittelkalorische Reststoffe hingegen werden vielfach die robusten Walzen-

rostsysteme mit den preiswerteren Belegen aus Grauguss eingesetzt.

Welcher Zusammenstellung Ihr Abfallstoff auch ist oder welchen Heizwert er hat, mit unseren

zahlreichen im Einsatz befindlichen und seit Jahren bewährten Rostsystemen verfügen wir

in jedem Fall über den geeigneten Verbrennungsrost.

Unser Leistungsspektrum:

■ Luft- und wassergekühlte Verbrennungsroste

■ Aufgabevorrichtungen &

Entaschungssysteme■ Systeme für Primär- / Sekundärluftund Rezirkulationsgase

■ Zünd- und Stützfeuerungen

■ Feuerungsoptimierungen

■ Strömungssimulationen (CFD-Studien)

■ Feuerleistungsregelungen

-

8/16/2019 Roller Grate

5/16

Grate Firing – Roller Grate 5

Roller grates – the robust, low maintenance grate concept

Whether in power plants purely for power generation, or in industrial power plants

for steam or power generation: The firing systems of HPES are applied in almost all fields

of energy conversion and are always optimally adapted to the specified requirements.

Environmentally-friendly combustion requires special concepts and measures for household

and municipal waste, RDF, treatment of residues as well as biomas. The use of the thermal

energy generated from grate firing offers an appropriate and economic alternative to landfilling.

Different grate systems are selected depending on the calorific values. Medium and high

calorific waste requires grate systems with grate bar cooling systems to limit the grate bar

temperature, such as our patented air- and /or water-cooled moving grates.

For low or medium calorific residues, however, quite often the robust roller grate systems with

the more economical cast iron surfacing are frequently used.

Whatever the composition or calorific value of your waste may be, with our numerous grate

system currently in use that have proven themselves for many year, we definitely have a

suitable combustion grate for your case.

Roller Grates

Our service portfolio:

■ Air- and water-cooled combustion grates

■ Feeding devices & ash extraction systems

■ Systems for primary / secondary air and

recirculation flue gas

■ Ignition and auxiliary firing system

■ Firing optimisation

■ Fluid dynamics simulations (CFD studies)

■ Combustion control systems

-

8/16/2019 Roller Grate

6/16

6 Rostfeuerung – Walzenrost

Aufbau des Walzenrostes

Aufbau und Funktionsweise eines Walzenrostes

Der Walzenrost ist standardmäßig aufgebaut aus stufenförmig nacheinander angeordneten

Rostmodulen, bestehend aus der Rostwalze und den dazugehörigen Rosttrichtern. Einge-

baut in seitliche Walzenrostträger sind die Module untereinander im Regelfall mit einer

Neigung von 20° angeordnet.

Die Rosttrichter übernehmen in einer Doppelfunktion die Ableitung der Rostasche in das

austragende Förderelement und bilden gleichzeitig die Vorlage für die geregelte Zuführung der

Primärluft. Jede der Rostwalzen ist mit einem frequenzgeregelten Getriebemotor ausgerüstet.

In einem Verhältnis 1: 20 können so die Drehzahlen der Walzen stufenlos und unabhängig

voneinander geregelt werden, was die Grundvoraussetzung für eine brennstoffangepasste

Feuerführung ist.

Die Bereiche zwischen den Rostwalzen sind zum Rosttrichter hin durch Abstreifer begrenzt.

Eingebunden in die Seitenwand überbrücken sie den Abstand zwischen den Rostwalzen

und dichten diese primärluftseitig untereinander ab. Jede der Rostwalzen verfügt durch

die Abdichtung über eine separate Luftzone, die einzeln regelbar und so dem Verbrennungs-

verlauf jederzeit angepasst ist.

Über die Haftreibung zwischen Brennstoff und Rostwalze erfolgt der Transport zur nächsten

Walze. In dem Stauraum des Zwickels wird der Brennstoff gewendet und neu aufgeschichtet,

bevor er von der nächsten Rostwalze weitertransportiert wird. Dieser Prozess gewährleistet

sowohl einen gleichförmigen Verbrennungsablauf als auch eine sich selbstständig schlie-

ßende Bedeckung des Rostes.

Rostwalze Roller grate

Rostbelag Grate covering

Rostantrieb Grate drive

Rosttrichter Grate hopper

Walzenrostträger Roller grate support

Primärluftzuführung Primary air supply

Rostseitenwand Grate side wall

Wellenlager

Shaft bearing

Luftabschlussplatten Air sealing plates

Mauerwerk Brickwork

Aufbau des Walzenrostes

Design of the roller grate

-

8/16/2019 Roller Grate

7/16

Grate Firing – Roller Grate 7

Design and function of a roller grate

The standard design of a roller grate consists of several zones with grate modules, consisting

of the grate roller and the corresponding grate hoppers. Installed in lateral roller grate

supports, the modules are normally arranged with an inclination of 20° to each other.

The grate hoppers’ function is to remove the ashes into the ash conveyor and to simultane-

ously control the primary air feeding. Each grate roller is equipped with a frequency-controlled

geared motor. The speed of the rollers is continuously controlled at a ratio of 1:20 and they

are regulated independently from one another. This is a basic prerequisite for a fuel-adapted

burning control.

The areas between the grate rollers are bordered towards the grate hoppers by scrapers.

Integrated into the side wall, they bridge the gap between the grate rollers and seal them from

each other on the primary air side. Due to the sealing off, each grate roller has its separate

air zone and is individually adjustable, and can this way be adjusted to the combustion flow

at any time.

The transport to the next roller is effected by the static friction between the fuel and the grate

roller. The fuel is turned and re-stacked before being transported to the next grate roller.

This process ensures both a uniform combustion process as well as an automatically closing

coverage of the grate.

Design of the Roller Grate

-

8/16/2019 Roller Grate

8/16

8 Rostfeuerung – Walzenrost

Rostwalze

Konstruktionsaufbau einer Rostwalze

Der Grundaufbau einer Rostwalze besteht aus einem zylindrischen Trägerkorb, der mit lose

aufgelegten Roststabsegmenten vollumfänglich bedeckt die Rostoberfläche bildet, auf der

die Verbrennung des Mülls erfolgt.

Über den in der Mitte der Rostwalze befindlichen Festpunkt der Roststabsegmente wird die

Wärmeausdehnung zu den Seiten geführt und dort über seilverspannte Luftabschlussplatten

– den sogenannten Schiebestellen – kompensiert.

Der Trägerkorb, der die innere Stützkonstruktion der Rostwalze darstellt, besteht aus einem

Zentralrohr, auf das die Paddel aufgeschweißt sind. Die Paddel sind schindelartig und von der

Mitte des Rohres schneckenförmig nach außen führend angeordnet. Die Aufgabe der Paddel

ist es, die Rostasche, die durch die Luftschlitze der Rostbeläge fällt, an die Seitenbereiche zu

fördern. Von dort aus fällt die Rostasche dann in die unterhalb angeordneten Rosttrichter.

Die in den Seitenbereichen des Zentralrohres angeordneten dickwandigen Hohlwellen sind

außerhalb des Feuerraumes in Wälzlagern geführt. Der Festpunkt der Rostwalze liegt hierbei

auf der Antriebsseite.

Rostwalze Roller grate

Rostbelag Grate covering

Walzenabstreifer Grate scraper

Luftabschlussplatten Air sealing plates

Mauerwerk Brickwork

Rostbelag Grate covering

Luftabschlussplatten Air sealing plates

Mauerwerk Brickwork

Grundaufbau

Basic structure

Geführte Wärmeausdehnung

Guided heat expansion

-

8/16/2019 Roller Grate

9/16

Grate Firing – Roller Grate 9

Design structure of a roller grate

The basic structure of a roller grate consists of a cylindrical support cage, whose loosely

placed grate bar segments form a completely covered grate surface, on which the com-

bustion of the waste takes place.

The heat expansion is conducted towards the fixed point of the grate bar segments located

in the middle of the grate roller and compensated there via cable-suspended air sealing plates

– the so-called sliding positions.

The support cage which comprises the internal supporting structure of the grate roller, con-

sists of a central pipe on which paddles are welded. The paddles are shingle-shaped and

arranged from the middle of the pipe leading spirally outward. The function of the paddles is

to transport the ash, falling through the air vents of the grate coverings, to the side areas.

From there, the ash falls into the grate hoppers, installed underneath.

The thick-walled tubular shafts are guided by roller bearings which are installed outside the

combustion chamber. The fixed point of the grate roller is located on the drive end.

Roller Grate

-

8/16/2019 Roller Grate

10/16

10 Rostfeuerung – Walzenrost

Grauguss

Grauguss – das Standardmaterial der Roststäbe

Der Walzenrost verfügt im Vergleich zu einem Vorschubrost unter Einbeziehung der ge-

samten Walzenumfänge über eine größere thermisch belastbare Rostlänge, wobei jeweils

nur ein Teil der Gesamtlänge thermisch belastet ist.

In einem kontinuierlichen Wechsel durchläuft ein Teil der Walzenumfangsfläche den Feuerraum,

während die dem Feuerraum abgewandte Seite durch die Primärluft, die die Rosttrichter durch-

strömt, gekühlt wird. Diese Wechselwirkung reduziert die thermische Belastung des Rostbelages,

sodass mit sehr hohen Standzeiten Grauguss anstelle hochlegierter Stähle zum Einsatz kommt.

Aufbau und Auslegungskriterien

Rostwalzensysteme werden üblicherweise aus sechs Rostwalzenmodulen aufgebaut. Entspre-

chend nachfolgender Darstellung kommen in Abhängigkeit der Reststoffzusammensetzung –

insbesondere bei niederkalorischen Abfallstoffen – auch 7 Walzenmodule zum Einsatz,

wodurch die Verweilzeit im Feuerraum verlängert und die Ausbrandgüte verbessert wird.

Walzenrost

Heizwert von 5.000 bis 14.000 kJ / kg

Hu 5.000 - 8.000 kJ / kg

Hu 6.500 - 14.000 kJ / kg

7 Rostwalzen

6 Rostwalzen

-

8/16/2019 Roller Grate

11/16

Grate Firing – Roller Grate 11

Cast iron – the standard material for grate bars

Compared to a moving grate, the roller grate has a larger thermally loaded grate length,

whereby only a part of the respective total length is thermally loaded.

Only a part of the peripheral roller surface is in contact with the combustion area, while the

bottom side is cooled by the primary air fed from the hopper. This interaction reduces the

thermal load of the grate bars, so that cast iron instead of high-alloy steels can be employed

insuring a a very long lifetime.

Structure and design criteria

Grate roller systems are normally designed with six grate roller modules. Depending on the

waste composition – especially for low caloric waste – 7 roller modules may also be employed,

extending the residence time in the furnace and improving the burnout quality.

Cast Iron

Roller grate

LCV range from 5,000 to 14,000 kJ / kg

LCV 5,000 - 8,000 kJ / kg

LCV 6,500 - 14,000 kJ / kg

7 Roller grates

6 Roller grates

-

8/16/2019 Roller Grate

12/16

12 Rostfeuerung – Walzenrost

Technische Kennzahlen

Technische Kennzahlen des Walzenrostes

Einsatzbereiche

■ Heizwerte 5.000 – 14.000 kJ / kg

■ Max. Durchsatzleistung bis 40.000 kg / h

Vorteile

■ Robustes und wartungsarmes Rostsystem

■ Intensive Wendung und Durchmischung

■ Schnelle Trocknung und Zündung des Brennstoffes

■ Einsatz von niedrig legierten Roststäben (Grauguss)

■ Hohe Standzeiten des Rostbelages (thermische Belastung nur auf der oberen

Umfangshälfte der Rostwalze, die untere Hälfte befindet sich im kühlenden

Verbrennungsluftstrom)

Konstruktionsdaten

Walzendurchmesser 1.500 mm

Rostbreiten 2.000 – 8.000 mm

Anzahl Luftzonen / Rostdurchfalltrichter bis 4.250 mm Breite = 6ab 4.500 mm Breite = 12

Rostneigungen 20°, 25° oder 30°

Rostlänge (bezogen auf Walzenumfang) 6 Walzen = 14.810 mm7 Walzen = 17.390 mm

Auslegungsdaten

Umdrehungszahl einer Walze 0,6 h –1 bis 12 h –1

Heizwertbandbreite Hu 5.000 kJ / kg – 14.000 kJ / kg

Thermische Rostbelastung 0,5 MW / m² – 0,75 MW / m²

Mechanische Rostbelastung 200 – 280 kg / m²

Mülldurchsatzleistungen 8 t / h – 37,5 t / h bei einemReferenzheizwert 9.300 kJ / kg

Feuerungsleistung 21 MW – 100 MW bei einemReferenzheizwert 9.300 kJ / kg

Primärluftvorwärmung bis 200 °C möglich

-

8/16/2019 Roller Grate

13/16

Grate Firing – Roller Grate 13

Technical parameters of the roller grate

Fields of application

■ LCV from 5,000 to 14,000 kJ / kg

■ Max. throughput up to 40,000 kg / h

Advantages

■ Robust and low-maintenance grate system

■ Intensive turning and mixing of the waste

■ Fast drying and ignition of the fuel

■ Use of low-alloyed grate bars (cast iron)

■ Long service time of the grate bars (thermal load only on the upper side

of the roller grate, the lower part is cooled by the air flow)

Technical Parameters

Structural data

Roller diameter 1,500 mm

Grate widths 2,000 – 8,000 mm

Number of air zones / grate sifting hoppers up to 4,250 mm of width = 6

up to 4,500 mm of width = 12

Grate inclinations 20°, 25° or 30°

Grate length (based on roller size) 6 rollers = 14,810 mm

7 rollers = 17,390 mm

Design data

Rotation speed of a roller 0.6 rph to 12 rph (rounds per hour)

Range of LCV 5,000 kJ / kg – 14,000 kJ / kg

Thermal grate load 0.5 MW / m² – 0.75 MW / m²

Mechanical grate load 200 – 280 kg / m²

Waste throughput 8 t / h – 37.5 t / h at reference

calorific value of 9,300 kJ / kg

Firing rate 21 MW – 100 MW at reference

calorific value of 9,300 kJ / kg

Primary air pre-heating up to 200 °C possible

-

8/16/2019 Roller Grate

14/16

14 Rostfeuerung – Walzenrost

Inspire the Next

-

8/16/2019 Roller Grate

15/16

Grate Firing – Roller Grate 15

-

8/16/2019 Roller Grate

16/16

Hitachi Power Europe Service GmbH

Friedrich-Ebert-Straße 134

47229 Duisburg, Germany

Phone +49.2065.4221-0

Fax +49.2065.4221-677

www.hitachi-power-service.com

24h Hotline +49 172 2608481

© H

i t a c h i P o w e r E u r o p e S e r v i c e G m b H / 0

1 . 2 0 1 3 / G e d r u c k t a u f c h l o r f r e i g e b l e i c h t e m P a p i e r / P r i n t e d o n c h l o r i n e - f r e e b l e a c h e d

p a p e r