RESUMEN CONSTRUCCIÓN - rcm · de la bomba a 47,6 atm (700 psi), donde su presión de trabajo es de...

Transcript of RESUMEN CONSTRUCCIÓN - rcm · de la bomba a 47,6 atm (700 psi), donde su presión de trabajo es de...

DISEÑO, CONSTRUCCIÓN Y CALIBRACIÓN DE UNA BOMBA CALORIMÉTRICA PARA MEDIR PODERES CALORÍFICOS DE SUSTANCIAS Y COMPUESTOS QUÍMICOS.

Waldyr Fong S.1, José M. Acevedo M.2, Edwin J. Cañate G.3

1Magíster en Ciencias Físicas. Grupo de Investigación en metrología (GIMIFEC).Universidad de Cartagena, Cartagena de Indias (Colombia). Móvil:3153122760. Mail:[email protected].

2Magíster en Ciencias Físicas. Grupo de investigación en metrología (GIMIFEC).Universidad de Cartagena, Cartagena de Indias (Colombia). Móvil:3106620464. Mail:[email protected]

3Magíster en Ciencias Físicas. Grupo de investigación en metrología (GIMIFEC).Universidad de Cartagena, Cartagena de Indias (Colombia).Móvil:3114350072. Mail:[email protected]

www.unicartagena.edu.co, [email protected], [email protected]

INTRODUCCIÓN CONCLUSIONES

RESULTADOS

La bomba calorimétrica se fabricó en acero inoxidable 304 sche-dule 40, con sección circular y volúmen interno de 355,71 ml. Tra-baja en atmósfera de oxígeno con presiones entre 25 y 30 atm. Cuenta con los siguientes sistemas: Sistema de encendido, siste-ma adiabático externo, Sistema de Adquisición de Datos-Interfase-Software, sistema de agitación. Los accesorios de la bomba son: Cheque antirretorno para oxíge-no, válvula de aguja para oxígeno, tapones de teflón como aislan-tes eléctricos, portamuestra, tornillos de acero inoxidables de ¼ de pulgada de diámetro con tuerca y arandela y llave de aprieteconstruida en ángulo de 1"x1"x1/8" pulgada.

En las siguientes figuras se pueden observar la bomba calorimé-trica y los diferentes sistemas:

Fig.2. Despiece de bomba calorimétrica Fuente: Autor

Fig.1. Bomba Calorimétrica construida. Fuente: Autor.

Fig.3. Sistema de encendido Fuente: Autor

Fig.4. Sistema adiabático externo Fuente: Autor

Fig.5. Sistema Interfase-Software Fuente: Autor Fig.6. Sistema de agitación Fuente: Autor

BIBLIOGRAFÍA1. PARR W., Samuel. Calorímetro Adiabático. Patente 1247998 Estados Unidos, 27 de No-viembre de 1917. 2. BELL FRANK H., Bair H. Denzel. Bomba Ca-lorimétrica. Patente No.4248084 Estados Unidos, 3 de Febrero de 1981. 3. PROSEN, EDWARD. J. Bomba tipo Calorí-metro de Conducción. Patente No.4.511.263 Es-tados Unidos, 16 de Abril de 1985.4. MORENO, J.C., GIRALDO, L., GÓMEZ, A. A Batch-Type heat conduction micro calorimeter for immersion heat determinations: Design And Calibration. Thermochim. Acta,290. 1996. 5. JACKSON Jr.Warren, Lyndhurst y Ralph A. Gardner. Calorímetro Isotérmico. Patente No. 2.733.602. Estados Unidos, 19 de Junio de1953.6. LYNN C., Walter. Calorímetro Adiabático y método para medir el cambio de energía en una reacción química. Patente No. 4.130.016 Esta-dos Unidos, 19 de Diciembre de 1978.7. MANUEL, A.V. Ribeiro da Silva, Geoffrey Pil-cher. Calibración y Prueba de una mini bomba calorimétrica de combustión.S.I.ScienceDirect,Noviembre. 2006.8. STOCKTON GERALD W., Chidester Dale H., Ehrlich Susan J. Aparato para Calorimetría de Procesos Químicos. Patente No 4.892.707 Esta-dos Unidos, 9 de Junio de 1990.9. GROSZEK J., Alexander. Calorímetro para la determinación de Calores de Reacción. Patente No. 3.467.501 16 de Septiembre de 1969.10. BONNARD, JOHN ANTHONY. Aparato y método para encender muestra en calorímetros. Patentes No.a) 7.252.802B2 de Agosto 7 de 2007. b) 4.925.315 Estados Unidos, 15 de Mayode 1990.

La bomba calorimétrica se diseñó según la norma ASTM D 240-02. Se fabricó en acero inoxidable 304 schedule 40 con sección circular y volúmen interno de 355,71 ml. Trabaja en atmósfera de oxígeno con pre-siones entre 25 y 30 atm. El sensor de temperatura que se empleó es el VER TMP-BTA con sonda en acero inoxidable y el sistema de adquisición de datos interfase-software que se utilizó fue el VER GO-Link con una sensibilidad a la centésima de grado. La cali-bración de la bomba calorimétrica construida arrojó una constante media de: Wm = 2626,2 cal/°C con un error de ±11,3%. El valor agregado de la bomba calori-métrica consiste en su potencial utilización para ca-racterizar adicionalmente alimentos, biomasa, aceites usados, residuos sólidos urbanos, combustibles, biocombustibles, entre otros.

RESUMEN Las características del sensor de temperatura VER-TMP-BTA, son las siguientes:Marca: VER-TMP-BTA tipo termistor NTC 20kW. Rango de temperatura: -40 a 135ºC. Resolución: 0,02ºC entre 0 y 40ºC. Exactitud:±0,2ºC a 0ºC y ±0,5ºC a 100ºC Tiempo de respuesta 10 s en agua. Longitud de la sonda:10,5 cm y diámetro de 4mm.

2. Calibración de la Bomba Calorimétrica

La calibración de la bomba calorimétrica [10] se hizo según el procedimiento descrito en la norma ASTM D240-02 inciso 8.1, el cual consis-te en promediar cuatro (4) pruebas usando el Standard internacional ácido benzoico y comple-mentariamente tres (3) con ácido succínico las cuales se espaciaron sobre un período no infe-rior a tres días. Las pruebas se hicieron con una presión de oxígeno de 200 Psia (1379 kpa o 1,5

CONSTRUCCIÓN

La importancia de medir el contenido energético o poder calorífico de residuos, sustancias y compues-tos químicos radica en la capacidad que tienen este tipo de sustancias de liberar calor durante la combus-tión, el cual se transforma en energía mecánica en el interior de motores y máquinas industriales con el objeto de hacer un trabajo específico como el de transporte de carga, accionamiento de dispositivos entre otros. Para medir el contenido energético, se hizo uso de la técnica calorimétrica de combustión en ambiente de oxígeno, para lo cual se diseñó y cons-truyó una bomba calorimétrica que permite medir el PCS de sustancias y compuestos según la norma técnica ASTM D 240-02. Algunos autores han patentado diversos diseños rela-cionados con bombas calorimétricas como la patente de EE.UU. No. 1.247.998 de noviembre 27 de 1917 de Parr W. Samuel [1], para la medición de calor de combustión de sólidos y líquidos, o como la patente de EE.UU. No. 4.248.084 de Febrero 3 de 1981 de H. Bell Frank y Denzel H. Bair [2] para la medición de poder calorífico de materiales combustibles, o como la patente de EE.UU. No. 4.511.263 de Abril 16 de 1985 de Prosen J. Edward [3] para la medición de calor de combustión de sustancias y compuestos combustibles entre otros.La técnica calorimétrica es antigua y consiste en quemar una muestra de la sustancia o compuesto en una bomba calorimétrica sumergida en una masa de agua conocida midiendo el incremento de temperatu-ra de la misma con el objeto de calcular la energía liberada por la muestra durante su combustión en at-mósfera de oxígeno.La zona industrial, tan diversa como la economía local y regional involucra dentro de su desarrollo económi-co a empresas del sector manufacturero, comercial, salud, educativo y hotelero entre otros que pueden ser usuarios potenciales del servicio de caracteriza-ción de sustancias, compuestos químicos e inclusive residuos industriales en lo referente con la determina-ción de las propiedades específicas de dichos com-puestos relacionados con el calor de combustión . El objetivo principal de este proyecto consistió en di-señar y construir una bomba calorimétrica que opera según la técnica calorimétrica de combustión de muestras y está constituida por una cámara de com-bustión con sus accesorios, un sistema adiabático ex-terno a la bomba, un cuerpo de agua destilada, un sis-tema de señal conformado por un sistema sensor de temperatura, un sistema de adquisición de datos-interfase-software, un sistema de agitación y un siste-ma de ignición o encendido [4] los que acoplados per-miten efectuar los cálculos de poderes caloríficos ó calores de combustión de sustancias o compuestos químicos. La bomba tiene un nivel de precisión del 91,66% según la comparación hecha con la bomba calorimétrica del laboratorio de combustión de com-bustibles de la universidad del valle y se calibró según el estándar internacional Ácido Benzoico.Con este proyecto se desarrolló tecnología local y ha permitido fortalecer el laboratorio de metrología, física y química de la Universidad de Cartagena

METODOLOGIALa fabricación del equipo se llevo a cabo en las si-guientes fases: FASE 1: Diseño y construcción de bomba calorimétri-ca [5].FASE 2: Calibración del equipo según el standard in-ternacional ácido benzoico [6]. En la fase 1 se diseñaron las piezas mecánicas, tuerca, empaque y accesorios según el código ASME. Adicionalmente se seleccionó el sistema sensor de temperatura-interfase-software según las condiciones de disponibilidad en el mercado, resolu-ción y costo. Se verificó la estanqueidad en la cámara de combustión mediante prueba hidrostática según lo exigido por la norma técnica ASME sección VIII div.1 para recipientes a presión. Esta prueba se hizo en la empresa Seridme Ltda, verificando la estanqueidad de la bomba a 47,6 atm (700 psi), donde su presión de trabajo es de 20 a 30 atm (294 a 441 psi). En la fase 2 se calibró el equipo construido según los parámetros establecidos en la norma ASTM D 240-02. El sensor de temperatura se calibró en [7] el laboratorio de metrología de la empresa Promigas S.A. de la ciudad de barranquilla. El procedimiento de calibración del sensor de temperatura consistió en hacer varios barridos en ascenso y descenso en el rango de trabajo del sensor, es decir, entre 20 y 40°C. El proceso consistió en comparar las medidas del sensor vernier TMP-BTA con las temperaturas sensa-das por el termómetro patrón de propiedad de la em-presa promigas el cual fue previamente calibrado en la superintendencia de industria y comercio. Para validar los resultados, se analizaron y compara-ron con los obtenidos mediante equipos de marcas comerciales reconocidas (bomba calorimétrica Uni-versidad del Valle), la cual permitió contrastar valores medios, desviaciones, confiabilidad y precisión.

AGRADECIMIENTOS

Agradecimientos especiales a:

1. C.I. Petrofuels, Gyplac, Succión y Carga, Ser-vimac y a todas las empresas que colaboraronde forma desinteresada.

2. A Remberto Ávila y Orlando de la Rosa, auxiliares de laboratorio por su colaboracióncontinua y desinteresada.

El equivalente energético del equipo arrojó un valor de: Wm= 2626,2 Cal/°C. El calor de combustión del alambre de cobre empleado fué de:

Según la tabla 1 el error de la bomba calorimétrica construida es de �11,3% .

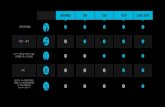

Tabla 1. Error de equipo. Fuente: Autor

Este error [8] se calcula evaluando la desviación de los calores de combustión calculados despejando Q de la ecuación (2) y compa-rándolo con el valor teórico de 6319 Cal/g del Satandard interna-cional ácido benzoico como se indica en la tabla 1. Al evaluar los porcentajes de error respecto al valor teórico encontramos un error promedio de ± 11,3%, el cual debe tenerse en cuenta para cualquier medida que se haga con este equipo.

Donde:

Wm = Agua o energía equivalente del calorímetro (Cal/°C , J/°C ó MJ/°C)Q = Calor de combustión del ácido benzoico como se indica en elpatrón de Calibración (6319 cal/g ó 0,02645133 Mj/g) mab = Masa de la muestra de ácido benzoico en gramos (g), para el cálculo de las pruebas con ácido benzoico y mas para el cálculo de las pruebas con ácido succínico (g).

∆T = Incremento (diferencial) de temperatura del período principal (°C) e1 = Corrección por titulación (corrección por calor de forma

ción de ácido nítrico), en Cal, J, Mj. e2 = Corrección por alambre de cobre consumido, en Cal, J, M j = (macantes-macdespués)* e’2

Calibración Para llevar a cabo la calibración adecuada del equipo se procedió inicialmente con la calibración del sensor de temperatura y poste-riormente con la bomba calorimétrica según los parámetros esta-blecidos en la norma ASTM D240-02. 1. Calibración del sensor de temperatura

La calibración del sensor de temperatura [9] se hizo en el labora-torio de metrología de la empresa Promigas S.A. de la ciudad de barranquilla, la cual se encuentra avalada por la superintendencia de industria y comercio de Bogotá. El procedimiento de calibra-ción del sensor de temperatura consistió en hacer varios barridos en ascenso y descenso en el rango de trabajo del sensor, es decir, entre 20 y 40°C. El proceso consistió en comparar las medi-das del sensor vernier TMP-BTA con las temperaturas sensadas por el termómetro patrón de propiedad de la empresa promigas el cual fue previamente calibrado en la superintendencia de indus-tria y comercio. El montaje que se hizo para la calibración seindica en la figura 7.

1. La bomba calorimétrica diseñada y construida cumple con la norma ASTM D 240-02 y cuenta con los siguientes sistemas: Sistema de encen-dido (ignición), sistema adiabático externo, sis-tema de adquisición de datos-interfase-software, sistema de agitación y accesorios. De-termina el poder calorífico superior de sustan-cias y compuestos químicos con un nivel de pre-cisión del 96,1% respecto a la bomba calorimé-trica del laboratorio de combustión de combusti-bles de la Universidad del Valle.

2. La calibración de la bomba calorimétrica arrojó una constante media de Wm= 2626,2 Cal/°C con un error en el aparato de ±11,3% y con un calor de combustión en el alambre de cobre de 377,893 Cal/g.3. Uno de los alcances del proyecto consistió en caracterizar muestras de aceites usados prove-nientes del sector industrial mediante el equipo construido arrojando un valor medio en su podercalorífico de:

PCS = 21188,03 Btu/Lb, el cual se midió tam-bién con la bomba calorimétrica del laboratorio de combustión de combustibles de la Universi-dad del Valle arrojando un valor de: PCS = 19555,33 Btu/Lb. Estos resultados indican que la bomba calorimétrica construida presenta un error por exceso del 8,3% respecto al obtenido con la bomba de la Universidad del Valle, el cual se encuentra dentro del admitido por el equipo.4. Como perspectiva del proyecto se plantea la posibilidad de efectuar mejoras adicionales a cada uno de los sistemas construidos con el objeto de reducir a cero el porcentaje de desvia-ción que posee el equipo respecto a la bomba calorimétrica del laboratorio de combustión de combustibles de la Universidad del Valle. Adicio-nalmente se pueden enviar muestras adiciona-les a diferentes universidades del país para re-validar el grado de precisión del equipo.