PRÁCTICA DE DESTILACIÓN

Transcript of PRÁCTICA DE DESTILACIÓN

PRÁCTICA DE DESTILACIÓN

02/04/2011ETSI MINAS 2ºITM

Proceso de destilación

1) Fundamento Teórico

La destilación es una operación utilizada con frecuencia para la purificación y aislamiento de líquidos orgánicos. La destilación aprovecha las volatilidades y puntos de ebullición de los componentes líquidos a separar.La destilación depende de parámetros como: el equilibrio liquido vapor, temperatura, presión, composición, energía.El equilibrio entre el vapor y el líquido de un compuesto está representado por la relación de moles de vapor y líquido a una temperatura determinada, también puede estudiarse este equilibrio a partir de sus presiones de vapor.

· La temperatura influye en las presiones de vapor y en consecuencia de la cantidad de energía proporcionada al sistema, también influye en la composición del vapor y el líquido ya que esta depende de las presiones del vapor.· La presión tiene directa influencia en los puntos de ebullición de los líquidos orgánicos y por tanto en la destilación.· La composición es una consecuencia de la variación de las presiones de vapor, de la temperatura que fijan las composiciones en el equilibrio.· Puntos de ebullición, son aquellos puntos o temperaturas de compuestos puros a las que sus presiones de vapor igualan a la presión atmosférica, produciéndose el fenómeno llamado ebullición.

2) Clasificación de métodos

Existen los siguientes:− Destilación simple o sencilla. · Destilación Fraccionada. - Destilación a presión reducida o al vacio.- Destilación por Arrastre de vapor.

2.1 Destilación Simple

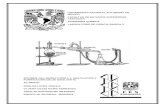

Utilizando el sistema de la figura siguiente, el liquido se destila desde el matraz de destilación, ocurriendo primeramente la vaporización, estableciéndose el equilibrio liquido-vapor. Parte del vapor se condensa en las paredes del matraz, pero la gran parte pasa por la salida lateral condensándose debido a la circulación del agua fría por el tubo refrigerante, a este producto se le conoce como, destilado, y a la porción que queda en el balón de destilación el residuo, se debe mantener el ritmo de destilación, manteniendo continuamente una gota de condensado en el bulbo del termómetro, para evitar el sobrecalentamiento de ebullición y mantener constante el ritmo de destilación. La destilación simple es aplicable en los sistemas que contengan líquidos orgánicos de puntos de ebullición bastante diferenciados, ejemplo: Sistema butanos−etanol, agua−metanol.

2.1.1 Destilación fraccionadaLa destilación fraccionada no es más que una técnica para realizar una serie completa de pequeñas separaciones (destilación simple), en una operación sencilla y continua, que utiliza el equipo de la figura siguiente. Una columna de destilación fraccionada proporciona una gran superficie para el intercambio de calor, en las condiciones de equilibrio, que se establece entre el vapor que asciende y el líquido (condensado) que desciende. Esto tiene como consecuencia una serie completa de evaporaciones y condensaciones parciales en toda la longitud de la columna de fraccionamiento. Cuando el condensado en algún punto de la columna toma calor del vapor, parte se evapora de nuevo y el vapor formando es más rico en el componente mas volátil (el de menor ebullición). Al mismo tiempo, cuando el vapor cede calor al condensado, parte delmismo se condensa, siendo este condensado más rico en el componente menos volátil (el de mayor punto de ebullición), bajo este situación podemos decir que partiendo de la base de la columna, a medida que aumenta la altura aumenta el enriquecimiento del componente más volátil e inversamente con el componente menos volátil. También se establece a lo largo de la columna un gradiente de temperaturas que varían desde el punto de ebullición del componente X hasta el punto de ebullición del componente Y. Existe una influencia adicional al equilibrio termodinámico liquido−vapor, y este es el intercambio de energía (perdida) que se verifica a lo largo de la columna de fraccionamiento.

2.2 Destilación al vacioMuchas sustancias no pueden purificarse por destilación a la presión ordinaria, por que se descomponen a temperaturas cercanas a su punto de ebullición normal, en otros casos la destilación requiere de inmensas inversiones o utilización de energía en gran cantidad, o finalmente poseen problemas de equilibrio liquido−vapor; en consecuencia, se emplea el método de destilación al vacio o a presión reducida. Sabemos que un líquido empieza a hervir cuando su presión de vapor iguala a la presión atmosférica o de operación, por lo tanto si reducimos la presión de operación tendremos la ebullición a temperaturas bajas, esta no incluye a la destilación fraccionada.

2.3 Destilación por arrastre de vapor

Es una técnica que sirve fundamentalmente para separar sustancias insolubles en agua y literalmente volátiles, de otros productos no volátiles mezclados con ellas. Este método es un buen sustituto de la destilación al vacio, y tiene algunas ventajas, ya que la destilación se realiza a temperaturas bajas. El comportamiento de la destilación de un sistema de dos fases inmiscibles, donde cada líquido ejerce su propia presión de vapor, y la suma de ambas es de la presión de operación, son independientes de las cantidades relativas de la mezcla. Estos hechos constituyen la base para la purificación de sustancias por el arrastre de una corriente de vapor. Existen varios compuestos orgánicos de punto de ebullición relativamente alto que con agua co−destilan en una cantidad en peso lo suficientemente grande para ser destilados con cierta rapidez por debajo del punto de ebullición del agua. Esto se debe a sus pesos moleculares relativamente elevados comparados con las del agua.

Mezclas azeotrópica

Un azeótropo (o mezcla azeotrópica) es una mezcla líquida de dos o más componentes que posee un único punto de ebullición constante y fijo, y que al pasar al estado vapor (gaseoso) se comporta como un compuesto puro, o sea como si fuese un solo componente.

Un azeótropo, puede hervir a una temperatura superior, intermedia o inferior a la de los constituyentes de la mezcla, permaneciendo el líquido con la misma composición inicial, al igual que el vapor, por lo que no es posible separarlos por destilación simple.

El azeótropo que hierve a una temperatura máxima se llama azeótropo de ebullición máxima y el que lo hace a una temperatura mínima se llama azeótropo de ebullición mínima, los sistemas azeotrópica de ebullición mínima son más frecuentes que los de ebullición máxima.

Un ejemplo es la mezcla de etanol y agua, que forma un azeótropo para una concentración del 95% en peso de alcohol, que hierve a una temperatura de 78,2 °C. Con una destilación simple se obtiene un alcohol con esta concentración (título), pero para conseguir un compuesto más puro se necesita utilizar recursos especiales como una destilación azeotrópica.

Continuando con el ejemplo etanol-agua, se explica la destilación azeotrópica.

En uno de los métodos se adiciona un material agente de separación. Por ejemplo, la adición de benceno a la mezcla cambia la interacción molecular y elimina el azeótropo. La desventaja, es la necesidad de otra separación para retirar el benceno. Otro método, la variación de presión en la destilación, se basa en el hecho de que un azeótropo depende de la presión y también que no es un rango de concentraciones que no pueden ser destiladas, sino el punto en el que los coeficientes de actividad se cruzan. Si el azeótropo se salta, la destilación puede continuar.

Para saltar el azeótropo, este puede ser movido cambiando la presión. Comúnmente, la presión se fija de forma tal que el azeótropo quede cerca del 100% de concentración, para el caso del etanol, éste se puede ubicar en el 97%. El etanol puede destilarse entonces hasta el 97%. En la práctica, se destila a un poco menos del 95,5%. El alcohol al 95,5% se envía a una columna de destilación a una presión diferente, desplazándose el azeótropo a una concentración menor, tal vez al 93%. Ya que la mezcla está por encima de la concentración azeotrópica para esa presión, el etanol podrá ser destilado a concentraciones superiores, incluso a etanol prácticamente puro.

Para lograr la concentración requerida para el etanol como aditivo para la gasolina se usan comúnmente tamices moleculares en la concentración azeotrópica. El etanol se destila hasta el 95%, luego se hace pasar por un tamiz molecular que absorba el agua de la mezcla, ya se tiene entonces etanol por encima del 95% de concentración, que permite destilaciones posteriores. Luego el tamiz se calienta para eliminar el agua y puede ser reutilizado.

Procedimientos de las refinerías para separa el agua del crudo

El petróleo crudo no es directamente utilizable, salvo a veces como combustible. Para obtener sus diversos subproductos es necesario refinarlo, de donde resultan, por centenares, los productos acabados y las materias químicas más diversas. El petróleo crudo es una mezcla de diversas sustancias, las cuales tienen diferentes puntos de ebullición. Su separación se logra mediante el proceso llamado "destilación fraccionada". Esta función está destinada a las "refinerías", factorías de transformación y sector clave por definición de la industria petrolífera, bisagra que articula la actividad primaria y extractiva con la actividad terciaria.

En un inicio, el refino se practicaba directamente en los lugares de producción del petróleo, pero pronto se advirtió que era más económico transportar masivamente el crudo hasta las zonas de gran consumo y construir refinerías en los países industrializados, adaptando su concepción y su programa a las necesidades de cada país.

De la destilación del crudo se obtienen los siguientes productos:

1. Los gases licuados Butano y Propano: Se verifica que su composición y su volatilidad sean correctas a través de los dos criterios básicos: ensayo de evaporación (que mide el residuo fondo de botella) y tensión de vapor (que mide la presión relativa en el recipiente a la temperatura límite de utilización 50°C). Se usa como gas licuado para cocinar, combustión interna, calentadores, mecheros de laboratorios y lámparas de gas.

2. Las Gasolinas: Sometidas a una garantía de utilización particularmente severa tanto como carburante como disolvente, debe, primeramente, estar compuesta por hidrocarburos de volatilidad correcta, lo que se verifica por medio de un test de destilación en alambique automático. Su comportamiento en un motor viene cifrado en laboratorio por diversos índices de octano que miden la resistencia de detonación y al autoencendido. La gasolina es de naturaleza incolora, pero el aspecto amarillo, rojo o azul de un carburante, conseguido por adición de un colorante artificial, facilita el control de los fraudes.

a. Regular: Se usa en motores de combustión interna de baja compresión, motores de lanchas, podadoras de césped y motores pequeños.

b. Súper: Motores de combustión interna de mediana y alta compresión tales como automóviles de pasajeros y camiones pequeños.

3. Queroseno (kerosene): Producto básico de la industria petrolífera desde hace cien años. A fin de limitar los riesgos inherentes a la manipulación de un producto fácilmente inflamable, su volatilidad está limitada por un contenido en gasolina que se mantiene inferior al 10%, verificado en el test de destilación, mientras que otro aparato mide el punto de encendido, que es la temperatura a la cual un producto petrolífero calentado suavemente comienza a desprender suficientes vapores como para provocar su inflamación súbita al contacto con una llamita. Un petróleo bien depurado debe poder arder durante largas horas sin humear y sin desprender carbonilla, lo que se verifica empíricamente por medio de lámparas normalizadas.

En el caso de los carburorreactores, se mide además su resistencia a la corrosión, a la congelación y a la formación de emulsiones acuosas, así como su estabilidad térmica: este último test se realiza en el "fuel coker", aparato que reproduce en el laboratorio las condiciones de alimentación y de precalentamiento sufridas por el queroseno en los motores de reacción.

El aceite para lámparas representa aún hoy en día una cierta solución para el alumbrado. Se usa como combustible de aviones a reacción, aviones de pasajeros, helicópteros de turbina, como combustible para estufas (cocina rural), refrigeradoras, y la calefacción o las incubadoras.

4. Diesel Liviano: Este tipo de productos, intermedios entre los ligeros y los pesados, representa en Europa un importante porcentaje de los destinos del petróleo. El motor diesel es bastante menos exigente acerca de la calidad de su carburante que el motor de gasolina; sin embargo, es importante garantizar una gas-oil bien destilado: ni demasiado ligero e inflamable (ensayo de destilación y de punto de encendido), ni demasiado pesado (medida de la viscosidad y de la temperatura de congelación). Un ensayo en un motor especial normalizado verifica por último la predisposición del producto a inflamarse espontáneamente (índice de cetano). Utilizado en motores de combustión interna, autos de pasajeros, equipo pesado, calderas y quemadores industriales.

5. Diesel Marino: En motores de combustión interna marítimos y en turbinas de gas para generación eléctrica. También es usado en calderas de barcos industriales.

6. Combustóleo (Fuel Oil o Bunker C): Uso industrial de combustible para calderas para generar vapor o energía eléctrica por ejemplo: plantas termoeléctricas de energía (como las del I.R.H.E., en su tiempo, en Bahía Las Minas), también es usado para motores de propulsión marinos. El control de sus características afecta principalmente a:

La viscosidad, que se determina midiendo, a la temperatura de utilización, en el tiempo de flujo de una determinada cantidad de aceite a través de un orificio calibrado, verificando así que el producto podrá ser bombeado fácilmente.

La potencia calorífica, se evalúa en el calorímetro mediante la combustión en oxígeno de una cantidad pequeña de fuel-oil situada en una bomba metálica:

el contenido del azufre, que se obtiene igualmente con una bomba de oxígeno midiendo la cantidad de anhídrido sulfuroso producido:

el punto de encendido: el contenido de agua y sedimentos.

7. Asfalto: Hasta hace poco, especialidad de algunas refinerías que los extraían de petróleos brutos particulares. Son productos de gran consumo exigidos en tonelaje creciente para la construcción de carreteras, autopistas, reparación de calles y caminos, para uniones de inmuebles, construcción de muros, para techo e impermeabilización, para la industria eléctrica, etc. Son objeto de ensayo de viscosidad, de penetración, de reblandecimiento y de ductibilidad (alargamiento).

Los procesos de refino dentro de una refinería se pueden clasificar, por orden de realización y de forma general, en destilación, conversión y tratamiento.

Antes de comenzar este proceso se realiza un análisis de laboratorio del petróleo, puesto que no todos los petróleos son iguales, ni de todos se pueden extraer las mismas sustancias. A continuación se realizan una serie de refinados "piloto" donde se experimentan a pequeña escala todas las operaciones de refino. Una vez comprobados los pasos a realizar, se inicia el proceso.

Destilación

La destilación es la operación fundamental para el refino del petróleo. Su objetivo es conseguir, mediante calor, separar los diversos componentes del crudo. Cuando el crudo llega a la refinería es sometido a un proceso denominado "destilación fraccionada". En éste, el petróleo calentado es alimentado a una columna, llamada también "torre de fraccionamiento o de destilación".

El petróleo pasa primero por un calentador que alcanza una temperatura de 370ºC y posteriormente es introducido en una torre, donde comienza a circular y a evaporarse. De esta forma se separan los productos ligeros y los residuos.

Los hidrocarburos con menor masa molecular son los que se vaporizan a temperaturas más bajas y a medida que aumenta la temperatura se van evaporando las moléculas más grandes.

Las fracciones más ligeras del crudo, como son los gases y la nafta, ascienden hasta la parte superior de la torre. A medida que descendemos, nos encontramos con los productos más pesados: el queroseno, gasoil ligero, gasoil pesado. En último lugar, se encuentra el residuo de fuelóleo atmosférico.

La destilación es continua: el crudo calentado entra en la torre y las fracciones separadas salen a los diferentes niveles. Esta operación, no obstante, sólo suministra productos en bruto que deberán ser mejorados (convertidos) para su comercialización, dado que los procesos de destilación no rinden productos en la cantidad ni calidad demandas por el mercado.

En cuanto a la cantidad, las fracciones obtenidas deben estar distribuidas de forma que puedan hacer frente a las necesidades de las distintas épocas del año. En invierno, las

necesidades de gasóleos y fuelóleos para calefacción serán superiores a las del verano, donde prima la producción de gasolinas.

Con respecto a la calidad, las gasolinas que provienen directamente de la destilación, no responden a las exigencias de los motores, particularmente en lo que se refiere a su índice de octanos.

Conversión

Para hacer más rentable el proceso de refino y adecuar la producción a la demanda, es necesario transformar los productos, utilizando técnicas de conversión. Los principales procedimientos de conversión son el "cracking" y el "reformado".

Los procedimientos de "cracking" o craqueo consisten en un ruptura molecular y se pueden realizar, en general, con dos técnicas: el craqueo térmico, que rompe las moléculas mediante calor, o el craqueo catalítico, que realiza la misma operación mediante un catalizador, que es una sustancia que causa cambios químicos sin que ella misma sufra modificaciones en el proceso.

Tratamiento

En general, los productos obtenidos en los procesos anteriores no se pueden considerar productos finales. Antes de su comercialización deben ser sometidos a diferentes tratamientos para eliminar o transformar los compuestos no deseados que llevan consigo. Estos compuestos son, principalmente, derivados del azufre.

Con este último proceso, las refinerías obtienen productos que cumplen con las normas y especificaciones del mercado. El proceso de craqueo catalítico, antes mencionado, permite la producción de muchos hidrocarburos diferentes que luego pueden recombinarse mediante la alquilación, la isomerización o reformación catalítica para fabricar productos químicos y combustibles de elevado octanaje para motores especializados.

La fabricación de estos productos ha dado origen a una gigantesca industria petroquímica que produce alcoholes, detergentes, caucho sintético, glicerina, fertilizantes, azufre, disolventes, materias primas para fabricar medicinas, nailon, plásticos, pinturas, poliésteres, aditivos y complementos alimenticios, explosivos, tintes y materiales aislantes, así como otros componentes para la producción de abonos. Las plantas de tratamiento más usuales son: MTBE, para mejorar la calidad de la gasolina, alquilación, para reducir los derivados de plomo, e isomerización, para obtener productos de alto índice de octano que son utilizados para las gasolinas.

Para concretar más, he recopilado información sobre las refinerías de Cepsa, en especial de “La Rábida”, de la que adjunto la siguiente información:

REFINERIA LA RABIDA

“La Rábida” es una de las tres refinerías que CEPSA posee en España. Concentra su actividad en el refino de crudos de petróleo, produciendo una amplia gama de productos indispensables para la sociedad actual como gasolina, gasóleo, butano, combustibles para aviones y barcos, energía eléctrica o materias primas destinadas a la industria farmacéutica, textil o de nuevas tecnologías.

• Ubicada en Palos de la Frontera - Huelva• Superficie: 240 hectáreas• Seis plantas productivas

1967 Combustibles 1 ............................................. 5 millones de t/año de crudo

1970 PetroquímicaBenceno ............................................................... 141.000 t/añoCiclohexano ....................................................... 187.000 t/año

1974 Combustibles 2 (procedente de la Planta de Lubricantes)Gasoil A-C .......................................................... 245.000 t/añoMateria prima para FCC ............................. 845.000 t/añoAsfalto .................................................................. 610.000 t/año

1990 Cogeneración 1 ............................................ 50 MW

1992 Conversión (FCC) ..................................... 960.000 t/año2006 Reformado de Naftas Ligeras (RNL)Benceno ............................................................... 348.000 t/añoHidrógeno .......................................................... 65 t/día

2010 Combustibles 2Crudo ................................................................... 4,2 millones t/año de crudoHydrocracking .................................................. 2.1 millones t/año

2010 Cogeneración 2 .......................................... 83 MW/h

activas Refinería “La Rábida”• Tres instalaciones portuarias- Dos muelles: Reina Sofía, cuatro atraques, (22.000 TPM. max.) y Torre Arenillas, dos atraques, (80.000 TPM. max.)- Monoboya de descarga/carga de crudo (150.000 TPM. max.)

Para proteger el Medio Ambiente la Refinería “La Rábida” cuenta con una serie de instalaciones e infraestructuras, entre las que destacan:

• Tres Unidades de Aminas, donde se separa el ácido sulfhídrico contenido en diferentes fracciones ligeras, como gases licuados del petróleo (propano, butano) y fuelgás, mediante absorción de este ácido con una disolución acuosa de aminas. La actividad de estas Unidades redunda directamente en una menor emisión de dióxido de azufre a la atmósfera (SO2).• Dos Plantas de Azufre. El ácido sulfhídrico antes mencionado es transformado en azufre sólido elemental en estas Plantas. Así, la práctica totalidad del azufre contenido en las distintas fracciones de petróleo se recupera como tal, con lo que se evita emitirlo a la atmósfera como SO2. También en las plantas de azufre, el amoniaco (NH3)que se produce en las unidades de tratamiento de aguas residuales ácidas es transformado en nitrógeno elemental, sin efecto contaminante. La refinería contará con una tercera planta de azufre, que estará operativa en 2009.• La Hidrodesulfuradora de Naftas de la planta de FCC (HDT) y la Unidad de Desulfuración de Gasóleos de la Planta de Combustibles 1 (H3), que permiten cumplir con las especificaciones para gasolinas y gasóleos, respectivamente. Además, existen otras como las unidades Hidrodesulfuradoras de Naftas de la Planta de Combustibles 1 (Unifining H y Unifinig Naftas) y las unidades Desulfuradoras de Gasóleo Pesado (Gulfunishing, de Combustibles 2, y Unifining K, de Combustibles 1).• La Planta de ETBE (etil-terbutil-eter), produce el componente para añadir a las gasolinas (biocarburante) con un alcohol etílico obtenido a partir del trigo. Esta Planta produce 34.000 toneladas de ETBE y permite disminuir las emisiones de óxido de carbono y dióxido de carbono.• En Refinería se lleva un control diario y en continuo de los principales contaminantes (SO2, NOx, partículas...). La información registrada en los 21 focos de emisión atmosféricas y en chimeneas de hornos y calderas es enviada en tiempo real a la Sala de Control Central de Refinería para su reconocimiento y análisis, y al CDCA, Centrode Datos de Calidad Ambiental de la Consejería de Medio Ambiente de la Junta de Andalucía.• Un modelo informático para la predicción de la incidencia de las emisiones en los alrededores. Este modelo es clave para la detección de situaciones anormales o de situaciones de emergencia medioambiental en los entornos poblacionales.• Una Planta de Tratamiento de los Efluentes Líquidos (PTEL) que garantiza la calidad del vertido líquido.• Un almacén temporal de residuos peligrosos (RTP), además de zonas acondicionadas para el almacenamiento de lodos.• Una red de sondeos con 91 piezómetros o catas para el control de calidad del suelo y subsuelo, tanto dentro de la Refinería como en sus zonas limítrofes y portuarias.• Una embarcación antipolución que actúa frente a posibles derrames de hidrocarburos a la ría de Huelva.

LAS ÁREAS EXTERNASEn las Áreas Externas es donde comienza y acaba todo el proceso productivo, ya que en ellas se gestiona la actividad de entrada del crudo, así como la posterior salida de los diferentes productos que se obtienen en “La Rábida”. Este proceso se canaliza a través de:Monoboya: la descarga de crudo con destino a la Refinería se realiza por medio de una monoboya situada a 7 millas marítimas (unos 10 kilómetros) de la costa de Huelva. En esta monoboya pueden amarrar petroleros de

hasta 150.000 TPM. El crudo llega a la Refinería a través de una línea submarina y otra terrestre, que conecta la monoboya con los 14 tanques de almacenamiento de crudo.Dos terminales marítimos de carga y descarga:Muelle “Torre Arenillas”, situado a la salida del río Tinto y a 5,5 kilómetros de la Refinería, permite en sus dos pantalanes de atraque la carga y descarga de buques de hasta 70.000 TPM.Muelle “Reina Sofía”, situado a 3,5 kilómetros de la Refinería, cuenta con tres atraques con capacidad para buques de hasta 25.000 TPM, 7.500 TPM y 22.000 TPM, respectivamente. Existen instalaciones para suministrar bunker (IFO’s y MGO), servicio que se complementa con una gabarra que permite a los barcos repostar en cualquier otro muelle de la ría de Huelva. En 2009 entrará en funcionamiento un cuarto atraque para buques de hasta 50.000 TPM.Además, habida cuenta del aumento del tráfico de operaciones, CEPSA se ha aliado con DECAL, empresa de almacenamiento y distribución de productos petrolíferos, para utilizar su Terminal Marítimo.

LAS ÁREAS DEL PROCESO PRODUCTIVOParques de AlmacenamientoEs la antesala de toda la actividad refinera. Está formado por 14 tanques de crudo, con una capacidad total de 1.523.000 m3, de los que 6 de ellos, con una capacidad de almacenamiento de 900.000 m3, son usados por CORES (Corporación de Reservas Estratégicas).Para productos finales e intermedios existen otros parques de almacenamiento con una capacidad de 2.237.431 m3 y un total de 118 tanques.Las Plantas de ProcesoEl petróleo es hoy imprescindible para la actividad humana. Pero para ser útil debe ser sometido a un proceso de refino que permite separar y tratar sus diferentes componentes: propano, butano, nafta, gasóleos o queroseno, entre otros. Estos componentes se transforman en productos comerciales de especial utilidad en campos muy diferentes: combustibles para el transporte, calefacción, asfaltos, y otros que permiten obtener productos diversos que son absolutamente necesarios y que tienen múltiples

PLANTA COMBUSTIBLES 1La Planta de Combustibles 1, puesta en marcha en 1967, se alimenta de crudo desde los tanques de almacenamiento y tiene una capacidad de tratamiento de 5 millones de t/año. En esta Planta el crudo se calienta entre 340ºC y 360º para su proceso de destilación atmosférica.Los componentes del crudo se van separando en una torre de destilación, según sus diferentes puntos de ebullición, de forma que los productos más ligeros, gases y naftas, ascienden a la parte superior de la torre. Los más pesados, en cambio, se sitúan en su parte inferior y los intermedios, querosenos y gasóleos, se concentran en la zona central.De la parte ligera se obtienen butano, propano y naftas. Hay tres unidades de tratamiento para la producción de butano y propano: Aminas (eliminación de ácido sulfhídrico), Merox (eliminación de mercaptanos) y Butano-Propano (separación de ambos gases)En cuanto a la nafta, una parte se envía como alimentación a la Planta de RNL, previa desulfuración.

La fracción ligera pasa por la Unidad de Merox para eliminar los mercaptanos en parte y el resto transformarlos en disulfuros, con el fin de obtener un producto no corrosivo. La fracción pesada se envía al Platformer de la Planta de Petroquímica para obtener gasolinas y aromáticos.El queroseno y los gasóleos se logran en la zona central de la Torre de Destilación. El queroseno da lugar a combustibles de aviación, tras un tratamiento en la Unidad de Bender donde se transforman los mercaptanos corrosivos en disulfuros no corrosivos.El gasóleo, por su parte, se envía a la Unidad de Desulfuración H3 donde se ajusta el contenido en azufre a la especificación exigida.Por la parte inferior de la Torre de Destilación sale el producto de mayor densidad, denominado crudo reducido o residuos atmosférico, a partir del cual se puede producir fuelóleos, IFO’S, asfaltos a través de la Unidad de Destilación de Vacío 1 o materia prima para la Planta de Conversión (FCC). El asfalto se produce en una Unidad de Destilación a Vacío, donde también se obtiene gasóleo ligero de vacío (VGO), que se envía a la Unidad de Desulfuración H3 para producir gasóleo, y gasóleo pesado de vacío (DVL) para la Planta de FCC, que igualmente aprovecha como materia prima los refinados de la Unidad de SDA de la Planta de Combustibles 2.En una Unidad Reductora de Viscosidad (Visbreaker), se tratan fondos de la Unidad de Destilación a Vacío 2 y eventualmente los fondos de SDA de la Planta de Combustibles 2 y el residuo atmosférico de la Planta de Combustibles 1, obteniéndose fuelóleos, gasóleos, naftas (ligera y pesada) y gases.Dentro de esta Planta de Combustibles se encuentra otra Unidad de Desulfuración, denominada Unifiner K, para tratar el gasóleo pesado de vacío (DVL) procedente de la Planta de Combustibles 2 y reducir así el contenido de azufre de la carga a la Planta de Conversión (FCC).Finalmente, dos Plantas Clauss de Azufre convierten en azufre elemental todo el sulfhídrico procedente de las unidades de aminas.

PLANTA PETROQUÍMICAPuesta en funcionamiento en 1970, su materia prima es la fracción pesada de la nafta producida en la torre de destilación atmosférica de la Planta de Combustibles.Produce 135.000 t/año de benceno y 180.000 t/año de ciclohexano. Del benceno, al tratarlo con hidrógeno, se obtiene ciclohexano, materia prima para las fibras sintéticas que utilizan la industria textil y la de nuevas tecnologías. La Refinería “La Rábida” es el único centro de producción de ciclohexano en España y cuarto productor europeo.En esta planta destacan las siguientes unidades:• Fraccionamiento de Naftas, donde se separa la nafta ligera que va a Aromax vía desulfuradores de Combustibles H y N de la nafta pesada que alimenta a Hydrobón-Platforming.• Unidad Hydrobon-Platforming, en donde se desulfura y transforma la nafta pesada separada en el fraccionamiento.• Unidad de Sulfolano donde se separan mediante extracción con disolvente (sulfolano) los compuestos aromáticos de los parafínicos y nafténicos procedentes de las compras de concentrados bencénicos y cuyo refinado es una parte de la carga a la unidad de Aromax (RNL).• Unidad de Hidrodesalquilación Térmica (THD) donde se trasforman los hidrocarburos aromáticos en benceno y fuelgás.• Unidad de Hidrógeno (HR) y Unidad de Recuperación de Hidrógeno (HYSIV-PSA), donde se producen el hidrógeno (H2) necesario para la producción de benceno y ciclohexano.

• Dos Unidades de ciclohexano, donde se hidrogena una parte del benceno producido para transformarlo en ciclohexano

PLANTA DE REFORMADO DE NAFTAS LIGERAS (RNL)Puesta en funcionamiento en diciembre 2006, su materia prima es una nafta ligera mezcla de cuatro corrientes, dos procedentes de las cabezas splítters I y II de la Planta de Petroquímica, el Refinado de Sulfolano y el fondo Deiso de Combustibles 1. Todas ellas son desulfuradas previamente en los unifinings H y N de Combustibles I. Produce 452.000 t/año de benceno y 26.250 t/año de hidrógeno de alta pureza. El hidrógeno se utiliza para desulfurar las fracciones de gasóleo, queroseno y naftas procedentes de los crudos para adaptarlas a las nuevas especificaciones medioambientales de azufre de los combustibles, y en el caso de las naftas para eliminación de azufre para prevenir contaminación de los Catalizadores de los Procesos.En esta Planta destacan las siguientes unidades:• Unidad de Aromax, donde a partir de naftas ligeras desulfuradas, se produce benceno e hidrógeno con un catalizador de platino a baja presión y alta temperatura.• Unidad de Morfilane, mediante un proceso de Destilación Extractiva con un disolvente (Morfilane) y posterior purificación, se separa el benceno del refinado y aromáticos más pesados.

PLANTA COMBUSTIBLES 2 (procedente de la antigua de Lubricantes)La antigua planta de Lubricantes entró en operación en 1974 para la fabricación, fundamentalmente, de aceites lubricantes y parafinas y cesó parcialmente su actividad en febrero de 2006, permaneciendo en operación solo sus unidades de destilación a Vacío 2, SDA y Gulfinishing, que se han integrado en la Planta de Combustible 2, que incluirá lo que será el nuevo proyecto de Aumento de Capacidad de Producción de Destilados Medios, que con una inversión de 1.144 millones de euros se pondrá en producción a principio de 2.010. Su materia prima era el residuo atmosférico procedente del fondo de la torre de destilación de la Planta de Combustibles 1 y de importación. Ambos eran tratados en la Unidad de Destilación a Vacío 2 para fabricar 250 M t/año gasóleo de vacío (VGO), que tras pasar por el hidrodesulfurador de Combustibles 1 irá a engrosar el pool de gasóleos, 1.000 M t/año de Destilados de Vacío (DVL), materia prima para la Planta de FCC y un residuo pesado que es enviado al Visbreaker de la Planta de Combustibles I, a la Unidad de SDA de la planta o directamente al pool (mezcla) de asfaltos. Además de Destilación a Vacío, la Planta estaba integrada por las siguientes unidades:Unidad de Desasfaltado (SDA): se alimenta con el fondo de la Destilación a Vacío 2 y produce un aceite desasfaltado (DAO) que va como carga al FCC y, como residuo pesado, un asfalto de baja penetración cuyo destino es la fabricación de asfaltos, o como carga a la Unidad de Visbreaker de la Planta de Combustibles I.Unidad de Hidrotratamiento a Alta Presión o Gulfinishing: procesa parte de los destilados de vacío previamente a su envío al FCC, para aumentar su craqueabilidad y reducir su contenido en azufre.Además, trata un corte especial de gasóleo y queroseno de la Planta de Combustibles 1 para producir tintas parafínicas.

PLANTA DE CONVERSIÓN (FCC)Empezó su producción en 1992. Su materia prima hoy proviene fundamentalmente de la Unidad de Destilación a Vacío y se completa con otras corrientes internas e, incluso, externas. En el futuro una vez en operación Hidrocraking, este alimentará a FCC con la corriente denominada UCO (Unconverted Oil). Con una capacidad de producción de 1.116.000 t/año, es una unidad de conversión de productos pesados del crudo al transformarlos en productos de gran valor añadido: propano, propileno, butano-olefínico, gasolinas, gasóleos y fuelóleo. El propileno se utiliza como base para la producción de fenol, en ERTISA. El resto de productos se integran con sus equivalentes de Refinería.La Planta la integran las siguientes unidades:• Unidad de Craqueo Catalítico, donde se transforma el gasóleo de vacío en productos más ligeros que se separan entre sí mediante un fraccionamiento posterior.• Unidades de Recuperación de Ligeros. Recupera y separa entre sí los hidrocarburos ligeros procedentes de la Unidad de Craqueo Catalítico.• Unidad de Propano-Butano. Obtiene, mediante fraccionamiento, una corriente de propano-propileno y otra de butano-olefínico.• Unidad de Merox. Elimina los compuestos corrosivos de azufre de la corriente de GLP.• Unidad de Tratamiento de Aguas Ácidas. Se elimina en ella el amoniaco (NH3) y ácido sulfhídrico (SH2) que contiene las aguas ácidas, para evitar su envío a la Planta de Efluentes Líquidos.• Unidad de Aminas. Se elimina en ella el SH2 que contienen las corrientes de fuelgás y GLP.• Unidad de ETBE. En esta unidad se produce el Etil-Ter-Butil-Éter (ETBE), que es un componente de las gasolinas, a partir del isobutileno que se encuentra en el butano olefínico y de bioetanol. El ETBE es una fuente más limpia que el combustible tradicional y el bioetanol que se utiliza para producirlo proviene del cultivo de cereales, que ha captado previamente CO2 de la atmósfera.• Unidad de HDO. Reduce el contenido de diolefinas del butano olefínico. Esto hace posible su uso como butano comercial, incrementando su valor añadido.

PLANTA DE ENERGÍA - HDT• La Planta de Energía de la Refinería “La Rábida”, en marcha desde 1990, fue la primera que se implantó en una refinería española, Produce 135 t/h de vapor y 50 Mw/h (37 Mw/h en la turbina de gas y 13 Mw/h en la de vapor) que es una vez y media la energía eléctrica que consume la propia Refinería y el equivalente al 80%, del consumo eléctrico de la ciudad de Huelva. A su vez, proporciona el 50% del vapor que se utiliza en todos los procesos productivos de “La Rábida”.La Planta de Cogeneración consiste en:- Una turbina de gas con producción de energía eléctrica, con combustibles fósiles: gas natural, fuelgás de Refinería, naftas o gasóleos.- Una caldera de recuperación de calor, con postcombustión, para generación de vapor de alta presión, utilizando los gases de combustión de la turbina de gas.- Una turbina de vapor, con dos extracciones de vapor de 18,6 y 4,1 kg/cm2 que produce complementariamente energía eléctrica.- Una planta de desmineralización de agua para las calderas de la Refinería.- Interconexiones con la red eléctrica de alta tensión para la exportación de energía eléctrica.

La cogeneración es actualmente la mejor tecnología disponible para la generación conjunta de electricidad y calor útil a través del vapor producido. Por esta razón, CEPSA ya ha aprobado una Cogeneración 2, de 104 millones de euros de inversión, con una capacidad de producción de 82 Mw/h y 143 t/h de vapor, y que estará operativa para principios de 2010.• La Planta de Hidrodesulfuración de Naftas (HDT) de FCC, arrancó en 2004, para bajar el contenido de azufre en las gasolinas, a 10 ppm (0,001%).

PLANTA DE TRATAMIENTO DE EFLUENTES LÍQUIDOS (PTEL)Todos los efluentes de los procesos productivos de las diferentes Plantas confluyen en la Planta de Tratamiento de Efluente Líquido (PTEL), para garantizar que la calidad del vertido cumpla rigurosamente los parámetros de calidad exigidos por la legalidad vigente y en su caso los mejore.De esta forma, el agua que la Refinería utiliza en sus procesos de fabricación, las de agua de lluvia recogidas en sus instalaciones, las que proceden de drenajes de los tanques de almacenamiento, las de deslastres, que son depuradas según las Mejores Tecnologías Disponibles y de acuerdo a lo que establece la Autorización Ambiental Integrada (AAI), otorgado por la Consejería de Medio Ambiente de la Junta de Andalucía en agosto de 2006.Los resultados del seguimiento y registro diario de los parámetros del vertido se envían a la Consejería de Medio Ambiente de la Junta de Andalucía, incluido el valor de pH de efluente que se remite en continuo al Centro de Datos de Calidad Ambiental (CDCA) de la misma Consejería.

Cinco áreas componen la Planta de Tratamiento de Efluentes:I. Sistema de Acumulación de Aguas.- Dos balsas pulmón de acumulación de aguas de pluviales de 5.100 m3 y 5.000m3 respectivamente y una de aguas de proceso de 7.130 m3.2. Sistema de Pretratamiento.- Compuesto por un separador de aceites API, mediante el que se recuperan los hidrocarburos presentes en el afluente a la planta para su posterior reproceso y un arenero para aguas pluviales o no contaminadas, en donde se produce un desarenado de las mismas por decantación.3. Tratamiento Físico-Químico.- Situado tras el separador API, consta de un sistema de coagulación-floculación, flotación con aire disuelto y tratamiento de fangos por centrifugación. Los lodos obtenidos, son gestionados como residuos peligrosos por un gestor autorizado, siendo éstos finalmente tratados e inertizados en una planta de estabilización/solidificación para su posterior valorización y vertido como residuo no peligroso.4. Tratamiento Biológico.- Consiste en dos reactores en los que mediante poblaciones bacterianas específicas se elimina la carga contaminante biodegradable (Amonio y DQO). El proceso está compuesto por dos reactores, anóxico y aerobio (con aporte de oxígeno) respectivamente, y por dos clarificadores de agua, cuyo efluente se reconduce hasta una balsa de retención final de 5.700 m3, con objeto de aumentar el grado de depuración final, al llevarse a cabo un proceso de lagunaje anaerobio.Los lodos purgados del sistema biológico, son espesados y tratados mediante filtro banda para su posterior gestión como lodos biológicos no peligrosos.5. Tratamiento Terciario.- Compuesto por batería de filtros de arena de sílice y cloración mediante hipoclorito y biocida para garantizar la calidad del agua reutilizada

del complejo. Con este tratamiento se reutiliza actualmente el 25% del agua que consume la refinería, como objetivo medioambiental ya que se ahorra consumo de agua.

OTROS SERVICIOS:Entre estos servicios destacan:Tres Calderas convencionales de producción de vapor, que, unidas a la caldera de alta presión de la Planta de Energía, cubren la demanda de vapor de la Refinería.Cuatro Torres de Agua de Refrigeración, con un caudal recirculado de agua de 20.000 m3/h, que permiten enfriar las corrientes de proceso.Ocho Compresores de Aire para suministro de este a los instrumentos de la refinería y otras necesidades de las Plantas.Cuatro tanques de fuelóleo para el autoconsumo en hornos y calderas.Red de Nitrógeno para cubrir la demanda de este gas en la Refinería.

LA SALIDA DE PRODUCTOSDos Terminales Marítimos, “Torre Arenilla” y “Reina Sofía”, que representan un 25% del total del movimiento de salida de la Refinería. Además, por el aumento del tráfico, CEPSA ha acordado con DECAL el uso de su Terminal Marítimo para cargar ciclohexano.La red de tuberías que conecta la Refinería con la CompañíaLogística de Hidrocarburo (CLH), Repsol Butano y Ertisa, implican un 23% de las salidas.El oleoducto que conecta la Refinería con la Red Nacional de Oleoductos, implica un 39% de las salidas.Los Cargaderos de vagones y camiones cisternas, implican un 7% y un 6%, respectivamente.

Refinería “La Rábida”- Palos de la Frontera

BIBLIOGRAFIA

- Wikipedia- Imágenes de Google- Documentos proporcionados por Repsol- Páginas varias de Internet