A nacionalização da banca no contexto do processo revolucionário ...

Nacionalização do processo de soldagem aplicado na união ...

Transcript of Nacionalização do processo de soldagem aplicado na união ...

Centro Federal de Educação Tecnológica de Minas Gerais

Dissertação de Mestrado

Márcio de Santana

Nacionalização do processo de soldagem aplicado na união de barris em aço fundido ASTM A27 de 1 polegada

de espessura de forma a garantir a sua integridade dimensional e mecânica

Belo Horizonte

Outubro de 2017

Márcio de Santana

Nacionalização do processo de soldagem aplicado na união de barris em aço fundido ASTM A27 de 1 polegada

de espessura de forma a garantir a sua integridade dimensional e mecânica

Dissertação de Mestrado apresentada ao Programa de Pós-Graduação em Engenharia de Materiais do CEFET-MG, na área de concentração de Ciência e Desenvolvimento de Materiais, na Linha de Pesquisa em Seleção, Processamento e Caracterização, como parte integrante dos requisitos para a obtenção do título de Mestre em Engenharia de Materiais.

Orientador: Profª. Drª. Maria Celeste Monteiro de Souza Costa

Coorientador: Prof. Dr. Jhojan Enrique Rojas Flores

Belo Horizonte

Outubro de 2017

Ficha catalográfica elaborada pela Biblioteca - Campus I / CEFET-MG Bibliotecário: Wagner Moreira de Souza - CRB6-2623

Santana, Márcio de S231n Nacionalização do processo de soldagem aplicado na união de barris

em aço fundido ASTM A27 de 1 polegada de espessura de forma a garantir a sua integridade dimensional e mecânica/Márcio de Santana. - 2017.

61 f. : il. Orientadora: Maria Celeste Monteiro de Souza Costa. Co-orientador: Jhojan Enrique Rojas Flores Dissertação (mestrado) – Centro Federal de Educação Tecnológica de

Minas Gerais, Programa de Pós-Graduação em Engenharia de Materiais, Belo Horizonte, 2017.

Bibliografia.

1. Tensões residuais. 2. Soldagem. 3. Aço Carbono. I. Santana, Marcio de. II. Costa, Maria Celeste Monteiro de . II. Título.

CDD: 620.193

AGRADECIMENTOS

Agradeço a Deus, pela saúde, sabedoria e disposição na minha vida profissional e

acadêmica, e por me direcionar aos caminhos de superação aos obstáculos

apresentados;

Aos meus Pais Hugo de Santana (in memoriam) e Maria José de Santana (in

memoriam) pela educação e amor incondicional;

Aos meus irmãos e familiares por todo incentivo nesta jornada e motivação para as

minhas escolhas;

À minha orientadora Dra Maria Celeste Monteiro de Souza Costa e coorientador Dr

Jhojan Flores pelo suporte e orientação neste trabalho;

Aos amigos Rômulo Almeida, Jadir Oliveira, Jeann Oliveira, Eduardo Jeunnon, Angelo

Fernandes e toda equipe que participou e me apoiou na condução deste projeto;

As Empresas GE Transportation, Calende Prensas Hidráulicas e ao Centro Federal

de Educação Tecnológica de Minas Gerais pelos recursos disponibilizados para

execução desta pesquisa;

A minha esposa Luciene Santana e a minha filha Gabriela Santana, pelo amor,

paciência, dedicação e incentivo em toda a minha jornada.

A todos que de alguma forma contribuíram para a condução deste trabalho.

RESUMO

Caracterizado por um processo de grande complexidade física e uma diversidade de

aplicações em Engenharia, a união de componentes por soldagem, envolve

interações térmicas, mecânicas e microestruturais, o que levam estes processos a

serem focos de uma série de estudos. O objeto de estudo deste trabalho foi

desenvolver um processo que viesse a minimizar os efeitos causados pelo aporte

térmico de forma a garantir a integridade física e mecânica na soldagem de dois barris

de 1 polegada espessura em aço ASTM A27 aplicados na fabricação de carcaças

utilizadas nos estatores de motor de tração de locomotivas. Para o desenvolvimento

deste trabalho foi previsto uma prensa basculante com movimento rotacional de

capacidade de 120 toneladas, onde após montado os conjuntos barris e pacotes de

lâminas em aço silício, partes integrantes do motor de tração, foram prensados a 42

toneladas, realizado um alívio em compensação as deformações inerentes ao

processo de soldagem, executado inicialmente um passe de raiz, em toda a região

periférica da junta, pelo processo GMAW. Na sequência, e após basculamento da

prensa a 90°, 10 passes de solda pelo processo de soldagem por arco submerso

(SAW), finalizando assim a união destes componentes. Os parâmetros de soldagem

aliados à carga aplicada através da prensa, permitiram uma condição de união por

soldagem garantindo às variações dimensionais inerentes ao processo de soldagem,

dentro das condições especificadas pelo projeto original. A magnitude da tensão

residual, calculada pelo método do furo cego, revelou-se relativamente abaixo da

tensão limite de escoamento, comprovando assim a baixa influência do processo de

soldagem na formação de tensões residuais. O ensaio de tração apresentou valores

dentro do limite de resistência à tração referente ao aço ASTM A27. A partir do ensaio

de dobramento não foram evidenciados defeitos acima dos valores especificados em

norma.

PALAVRAS CHAVE: Soldagem, Aço ASTM A27, Tensão Residual

ABSTRACT

Characterized by a process of great physical complexity and a diversity of applications

in Engineering, the union of components by welding, involve thermal, mechanical and

microstructural interactions, which cause these processes to be the focus of a series

of studies. These studies aim to represent with fidelity several aspects related to the

process, such as the identification of thermally affected regions and their influence on

the materials mechanical properties, the determination of the residual stress

distribution profile and the correct mechanical representation of the union between the

welded components. As a focus of this work a process was developed that would

minimize the effects caused by the thermal input, guaranteeing the physical and

mechanical integrity in the welding of two barrels of steel ASTM A27, with one inch of

thickness, applied to the manufacture of carcass used for rotors of traction motors of

locomotives. For this process development was provided a tilting press machine and

rotational movement with a capacity of 120 tons, where after the assembly of the

barrels and packages of silicon steel slides, parts of the traction motor, will be pressed

to 42 tons, a relief in compensating the deformations inherent to the process, initially

performed a root pass, throughout the peripheral region of the joint, by the GMAW

process. Subsequently, and after tilting the 90 ° press, 10 solder passes through the

submerged arc welding process (SAW) complement this process, thus finalizing the

joining of these components. The parameters of the welding process, together with

the load applied through the press, allow a joint condition by welding, guaranteeing

the dimensional variations inherent to the welding process, within the conditions

specified by the design. The magnitude of the residual stress, calculated by the hole

drilling method, was shown to be relatively below the yield stress, proving the low

influence of the welding process on the formation of residual stresses. The tensile test

presented values of the tensile strength limit for ASTM A27 steel. From the folding

test, no defects were detected above the values specified in the standard. Finishing,

the macrographic test demonstrates that the process was conducted with penetration

levels and weld passes within the specified in design.

KEYWORDS: welding, steel ASTM A27, residual stress

LISTA DE FIGURAS

Figura 1: Regiões de uma solda por fusão (esquemática) ................................. 16

Figura 2: Esquema do comportamento das tensões residuais nas vizinhanças

de uma união por soldagem de chapas finas. ..................................................... 19

Figura 3: Tensões residuais do tipo II. ................................................................. 20

Figura 4: Tensões residuais desenvolvidas junto à superfície de uma peça

sendo esmerilhada ................................................................................................. 21

Figura 5: Volume ocupado pelo metal de adição: (a) no estado líquido e (b) à

temperatura ambiente, esquemático .................................................................... 23

Figura 6: Diagrama esquemático da montagem das três barras: (a) conjunto de

barras presas nas extremidades e (b) barra central aquecida. .......................... 24

Figura 7: Diagrama esquemático das tensões internas em função da

temperatura na barra central. ................................................................................ 25

Figura 8: (a) Comparação entre as tensões residuais desenvolvidas na

montagem de três barras e (b) as tensões residuais longitudinais formadas ao

longo da direção transversal (y) de uma solda de topo por fusão. ................... 26

Figura 9: Influência da tensão residual de compressão. σrc(Tensão residual

compressiva) e σs (Tensão de serviço). .............................................................. 28

Figura 10: Esquema simplificado de uma ligação de um extensômetro a uma

Ponte de Wheatstone. ............................................................................................ 30

Figura 11: Fluxograma com as etapas do procedimento experimental. ........... 31

Figura 12: Características dimensionais do cilindro inferior, no detalhe “C”

região de chanfro preparada para receber o processo de soldagem. ............... 32

Figura 13: Características dimensionais do cilindro superior, no detalhe “C”

região de chanfro preparada para receber o processo de soldagem. ............... 32

Figura 14: Detalhes do componente a ser soldado, confinando em seu interior

o conjunto de pacote de lâmica de aço. ............................................................... 34

Figura 15: Características dimensionais dos cilindros a serem soldados ....... 34

Figura 16: Fluxograma com detalhamento das etapas do processo de

soldagem dos barris. ............................................................................................. 35

Figura 17: Detalhamento da prensagem e processo de soldagem dos barris. 36

Figura 18: Maquete dos componentes a serem soldados e visão preliminar do

processo de prensagem e soldagem. .................................................................. 36

Figura 19: Representação esquemática proposta para o processo de

prensagem e soldagem. ........................................................................................ 37

Figura 20: Detalhes do processo de abastecimento do conjunto a ser soldado.

Barril inferior, iternamento confinado com pacote de lâminas, e dispositivo de

alinhamento e ba.rril superior ............................................................................... 38

Figura 21: Esquemático da prensa hidráulica, composta pelo processo de

Soldagem Mig-Mag, Processo de Soldagem por Arco Submerso e a prensa de

42.5 toneladas. ....................................................................................................... 38

Figure 22: Tocha de soldagem GMAW. ................................................................ 39

Figura 23: Processo de Soldagem por Arco Submerso. Reservatório de

armazenagem de fluxo, tocha de soldagem e aspirador de fluxo não

consumido no processo. ....................................................................................... 39

Figura 24: Blocos soldados nos cilindros para validação da variação

dimensional em funçaõ da carga aplicada. ......................................................... 41

Figura 25: Preparação da superfície para medição da tensão residual ............ 42

Figura 26: Aplicação dos extensômetros sobre a superfície de medição ........ 43

Figura 27: Conversor para dados de entrada no programa de medição ........... 43

Figura 28: Detalhes da fixação dos extensômetros na carcaça soldada .......... 44

Figura 29: a) Foto dos corpos de prova utilizados nos ensaios de tração. b)

Região de ruptura dos corpos de prova (detalhes na macrografia na região do

cordão de solda)..................................................................................................... 45

Figura 30- Corpo de prova para ensaio de tração seção reta ............................ 45

Figura 31: Vista em corte e comprimento do barril soldado .............................. 48

Figure 32: Gráfico com a variação do comprimento medido em 6 barris após

soldagem. ............................................................................................................... 48

Figura 33: Dados de cálculo e medições de tensão residual referentes a

amostra 01. ............................................................................................................. 50

Figura 34: Dados de cálculo e medições de tensão residual na amostra 02. ... 50

Figura 35: a)Foto dos corpos de prova para ensaio de dobramento. b) Detalhes

do ensaio de dobramento. ..................................................................................... 51

Figura 36: Detalhes dos corpos de prova após o ensaio de dobramento. ....... 52

Figura 37: Região seccionada para ensaio macrográfico e mapeamento de

dureza. ..................................................................................................................... 53

LISTA DE TABELAS

Tabela 1: Principais causas do aparecimento de tensões residuais do tipo I .. 19

Tabela 2: Tensão de Contração e Tensão de Escoamento à T0= 20°C. ............. 27

Tabela 3: Principais métodos de medição de Tensão Residual. ....................... 29

Tabela 4: Dados de composição química do aço ASTM A27 grade 65-35 ........ 33

Tabela 5: Propriedade mecânica aço ASTM A27 grade 65-35 ............................ 33

Tabela 6: Dados das medições realizadas entre os blocos de aço,

considerando 2 amostras, onde P1/1 e P2/1 se referem aos barris 1 e 2 após

soldagem e P1/2 e P2/2, os barris 1 e 2 com medição após 12 horas

resfriamento. .......................................................................................................... 47

Tabela 7: Dados referentes ao aço ASTM A27, para cálculo da tensão residual.

................................................................................................................................. 49

Tabela 8: Resultado do Ensaio de Tração aplicados aos corpos de prova ...... 51

Tabela 9: Resultado do Ensaio de Dobramento sobre os corpos de prova(face

e raiz) ....................................................................................................................... 52

LISTA DE SÍMBOLOS E ABREVIATURAS

TIG – Tungsten Inert Gas

MIG-MAG – Metal Inert Gas/ Metal Active Gas

ASTM - American Society for Testing and Materials

GMAW – Gas Metal Arc Welding

SAW – Submerged Arc Welding

Fe-C – Liga de Aço Ferro Carbono

ZF – Zona Fundida

ZTA – Zona Termicamente Afetada

MB – Metal Base

Mpa – Mega Pascal, unidade padrão de pressão e tensão

𝛼 – Coeficiente de Expansão Térmica

𝑇𝑠 – Temperatura de Amolecimento

𝑇0 – Temperatura ambiente

AISI – American Iron and Steel Institute

C – Carbon

Mn – Manganês

P – Fósforo

Si- Silício

S – Enxofre

2G – Posição de Soldagem Horizontal

ER70S-6 – Arame Sólido Cobreado Manganês-Silício para processo MIG/MAG

pol – Polegadas

μm – micrometros

°C – Graus Celsius

Kgf – Kilograma força

mm – milímetros

v – Coeficiente de Poison

𝝈𝒙 – Tensões Residuais na direção x

𝝈𝒚 – Tensões Residuais na direção y

SUMÁRIO

AGRADECIMENTOS .............................................................................................................. 4

RESUMO ................................................................................................................................... 5

ABSTRACT ............................................................................................................................... 6

1 INTRODUÇÃO ............................................................................................................... 13

2 OBJETIVOS .................................................................................................................... 15

2.1 OBJETIVO GERAL ................................................................................................ 15

2.2 OBJETIVOS ESPECÍFICOS ................................................................................ 15

3 REVISÃO BIBLIOGRAFICA ........................................................................................ 16

3.1 TENSÕES RESIDUAIS E DISTORÇÕES .......................................................... 17

3.1.1 Tensões Residuais Macroscópicas ou do Tipo I TIPO I ......................................... 18

3.1.2 Tensões Residuais Microscópicas ou do Tipo II .................................................... 20

3.1.3 Tensões Residuais Submicroscópicas ou do Tipo III ............................................. 20

3.1.4 Tensão Residual Proveniente pelo Processo de Soldagem ..................................... 21

3.2 TÉCNICAS DE MEDIÇÃO DE TENSÃO RESIDUAL ......................................... 28

3.2.1 Técnica do Furo Cego ............................................................................................. 29

4 METODOLOGIA ............................................................................................................ 30

4.1 SÓLIDO A SER ANALISADO ................................................................................ 31

4.2 DEFINIÇÃO DO PROCESSO DE SOLDAGEM .................................................... 35

4.3 DEFINIÇÃO DOS INSUMOS DE SOLDAGEM UTILIZADOS ........................... 40

Insumos Processo GMAW ............................................................................................... 40

Insumos do Processo SAW .............................................................................................. 40

4.4 DEFINIÇÃO DOS PARÂMETROS DE SOLDAGEM ........................................... 40

4.5 VALIDAÇÃO DA CARGA DE PRENSAGEM ...................................................... 41

4.6 MEDIÇÃO DA TENSÃO RESIDUAL PELA TÉCNICA DO FURO CEGO ........ 42

4.7 ENSAIOS MECÂNICOS ......................................................................................... 44

4.8 ENSAIO MACROGRÁFICO ................................................................................... 46

5 RESULTADO E DISCUSSÕES ..................................................................................... 47

5.1 VALIDAÇÃO DO PROCESSO DE PRENSAGEM/SOLDAGEM. ....................... 47

5.2 RESULTADO DA TENSÃO RESIDUAL (MÉTODO FURO CEGO) .................. 49

5.3 ENSAIOS MECÂNICOS E METALOGRAFIA ..................................................... 50

6 CONCLUSÕES ............................................................................................................... 54

7 SUGESTÕES PARA TRABALHOS FUTUROS ........................................................... 55

8 ANEXO A ESPECIFICAÇÃO DO PROCEDIMENTO DE SOLDAGEM ................... 56

9 REFERÊNCIAS BIBLIOGRÁFICAS............................................................................. 58

13

1 INTRODUÇÃO

As juntas soldadas são largamente utilizadas nas mais diversas aplicações de

engenharia, estando presentes nas indústrias de óleo e gás, automobilística e

aeronáutica, entre outras. Com o principal objetivo de unir componentes, além de

possuir outras aplicações como realização de reparos, os processos de soldagem por

fusão se caracterizam como processos de grande complexidade física, principalmente

por envolverem interações entre fenômenos de natureza térmica, mecânica e de

transformação das fases microestruturais. Em função disso, as juntas soldadas se

tornaram foco de uma série de estudos, visando representar com fidelidade diversos

aspectos relativos ao processo, como a identificação de regiões termicamente

afetadas e sua influência nas propriedades mecânicas do material, no levantamento

do perfil de distribuição de tensões residuais e a correta representação mecânica da

união entre os componentes soldados.

Os processos de soldagem, em função da sua versatilidade, são bastante difundidos

na indústria, caracterizando-se como um processo de fabricação de grande

importância com as mais diversas aplicações. A soldagem por fusão em especial se

destaca pela grande variedade de processos (como TIG, MIG-MAG, eletrodo

revestido e Arco Submerso), aplicáveis para os mais diversos tipos de materiais

metálicos e diferentes características geométricas. De uma forma geral, os processos

de soldagem por fusão englobam o acoplamento de três princípios físicos distintos

(fenômeno térmico, fenômeno microestrutural e fenômeno mecânico), que ocorrem

simultaneamente e que exercem influência mútua entre os mesmos.

O fenômeno térmico é dito na literatura como o fenômeno de maior importância, uma

vez que este fenômeno é responsável pela fusão localizada do material além provocar

a transformação de fases microestruturais, gerando assim um campo de deformações

térmicas nos componentes soldados.

O fenômeno microestrutural se caracteriza pela ocorrência de transformação de fases,

provocada pelo tratamento térmico localizado que é gerado pela fonte de calor de

soldagem (arco elétrico). A presença de uma distribuição de fases microestruturais

14

diferente da original do metal de base provoca alterações nos comportamentos

térmicos e mecânico do material, além de causar deformações plásticas localizadas.

O fenômeno mecânico se mostra com a principal consequência do processo de

soldagem, sendo afetado pelos demais, embora ele também exerça uma influência

reduzida sobre os mesmos. O campo de deformações provocado pelos fenômenos

térmico e microestrutural é responsável pela presença de tensões residuais na junta,

normalmente com tensões residuais trativas próximas ao cordão e compressiva longe

dele, podendo comprometer a integridade do componente em operação, caso elas

sejam desconsideradas no projeto.

De uma forma geral, algumas abordagens mais tradicionais envolvem estudos

térmicos isolados para o levantamento da zona de fusão e da zona termicamente

afetada e simulações termomecânicas acopladas, para o levantamento da distribuição

de tensões residuais após o resfriamento da junta, podendo incluir recursos para

representar deposição de cordões em soldas multipasses.

Além destas abordagens, outra característica de grande importância consiste na

correta representação do comportamento estrutural da junta soldada. Na prática, os

componentes soldados são unidos pelo cordão de solda e pelas regiões onde é

observada a fusão e solidificação do material de base. Desta forma, é de grande

importância que durante a etapa de modelagem se observe a definição de contatos

entre os componentes assim como a representação a ser usada para o cordão de

solda.

Neste contexto o objetivo geral deste trabalho passa pelo levantamento e definição de

um processo que venha garantir e atenuar de forma preventiva as deformações

causadas por estes fenômenos que ocorrem quando se utilizam os processos de

soldagem. Por questões de propriedade intelectual algumas informações tiveram que

ser omitidas ao longo deste trabalho, o que não descaracteriza o conteúdo desta

pesquisa.

15

2 OBJETIVOS

2.1 OBJETIVO GERAL

O objetivo geral deste trabalho passa pelo levantamento e definição de um processo

que venha garantir e atenuar de forma preventiva as deformações causadas pelos

processos de soldagem aplicadas na união de 2 barris em aço ASTM A27, de

1 polegada de espessura.

2.2 OBJETIVOS ESPECÍFICOS

• Definição dos parâmetros de soldagem envolvidos na soldagem de dois cilindros

de aço fundido quando se utiliza o processo de soldagem GMAW e SAW;

• Desenvolver e nacionalizar um processo de atenuação inerente às deformações

causadas pelos processos de soldagem;

• Analisar a variação dos parâmetros de soldagem nas tensões residuais de forma a

configurar os parâmetros do processo que minimize a ocorrência de tensões

residuais;

• Validar os resultados de ensaio de tensão residual praticado com um dos métodos

disponíveis para este tipo de ensaio.

16

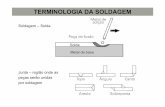

3 REVISÃO BIBLIOGRAFICA

Denomina-se soldagem ao processo de união entre duas partes metálica realizada

com a aplicação de calor e/ou deformação plástica tendo com resultado, alterações

nas propriedades dos materiais, o que nem sempre é desejável. Tais alterações

influenciadas pelas reações ocorridas da solidificação e resfriamento do cordão de

solda, bem como a sua microestrutura resultante. Alterações sofridas na estrutura do

material podem compreender desde detalhes grosseiros(macroestrutural) até

detalhes de organização interna dos átomos(estrutura eletrônica). (VILLANI, at al.,

2007)

Para se conhecer os efeitos da soldagem em aços, é necessário o conhecimento

prévio de sua microestrutura e de como esta pode ser alterada pelos tratamentos

térmicos e variações de composição química. Uma ferramenta importante para o

entendimento destas fases presentes no aço e para primeira análise da formação de

sua microestrutura, particularmente em condições de resfriamento lento, é o diagrama

de equilíbrio metaestável Fe-C. (CHIAVERINI, 1982)

Outra característica importante de controle é o fluxo de calor, os quais deslocados ao

longo da junta resultam na formação da poça de fusão e solidificação localizadas da

junta, gerando desta forma altos gradientes térmicos, variações bruscas de

temperatura e, consequentemente, alterações de microestrutura e propriedades

mecânicas, em um pequeno volume de material. (VILLANI, at al., 2007)

A macroestrutura de uma solda é composta por três regiões básicas, conforme

apresentado na figura 01:

Figura 1: Regiões de uma solda por fusão (esquemática)

Fonte: VILLANI, at al. 2007, p.92.

17

A. Zona Fundida (ZF): região onde o material fundiu-se e solidificou-se durante a

operação de soldagem. As temperaturas de pico desta região foram superiores

a temperatura de fusão do metal base;

B. Zona Termicamente Afetada (ZTA): região fundida do metal de base que teve

sua microestrutura e/ou propriedades mecânicas alteradas pelo ciclo térmico

de soldagem. As temperaturas de pico nesta região foram superiores à

temperatura crítica do material em questão e inferiores à sua temperatura de

fusão;

C. Metal de Base (MB): região mais afastada do cordão de solda e que não foi

afetada pelo processo de soldagem. As suas temperaturas de pico são

inferiores à temperatura crítica do material. (VILLANI, at al., 2007).

Segundo Abreu Filho (2008), quanto mais alto for o aporte de calor (energia de

soldagem) inserido na junta soldada, maior será a quantidade de energia calorífica

transferida à peça, maior a poça de fusão, mais larga a zona termicamente afetada

entre outros efeitos. Por outro lado, a utilização de baixos valores de aporte térmico

pode provocar falhas de penetração na junta soldada assim como elevadas

velocidades de resfriamento, o que, em certas ocasiões pode ser prejudicial.

Portanto, a energia de soldagem é um parâmetro simples de se definir e ser medido,

devido à abrangência pela qual é utilizado em normas e trabalhos de pesquisa

especificando as condições de soldagem. Conforme Modenesi. Marques e Santos

(2006) nem sempre existe uma relação direta entre a energia de soldagem e seus

efeitos na peça, pois os parâmetros de soldagem (corrente, tensão e velocidade de

deslocamento da tocha) afetam de modo diferente a intensidade do arco e o

rendimento térmico do processo. Assim, embora utilizando o mesmo processo e

energia de soldagem, é possível obter soldas de formatos completamente diferentes

pela variação individual dos parâmetros de soldagem.

3.1 TENSÕES RESIDUAIS E DISTORÇÕES

Materiais estruturais são empregados na indústria em geral, podendo muitas vezes

alcançar condições de solicitação crítica. A presença de tensões residuais em

elementos de engenharia pode modificar de forma significativamente no desempenho

18

dos materiais, como por exemplo, na capacidade dos elementos de suportar cargas

externas. Logo o conhecimento do comportamento destas tensões nas estruturas e

componentes tem grande importância, devido ao efeito conjunto das tensões residuais

com as tensões aplicadas, podendo ocasionar a fratura dos mesmos. (CARMO, 2007)

Definem-se tensões residuais aquelas que permanecem atuantes na peça quando

todos os esforços externos e/ou gradientes de temperatura forem removidos (LU,

1996; Gurova, et. AL. 2006). Estas tensões são formadas pelo estado de tensões

internas do material, que se mantém equilibrados (somatórios das forças e dos

momentos igual a zero) quando livre de forças externas, presentes em todos os

componentes mecânicos utilizados pela engenharia. (SOUZA, 2012)

A classificação mais comum das tensões residuais é quanto à área de abrangência,

sendo elas tensões residuais macroscópicas, microscópicas e submicroscópicas.

3.1.1 Tensões Residuais Macroscópicas ou do Tipo I TIPO I

As tensões residuais macroscópicas ou do Tipo I se estendem sobre grandes porções

volumétricas se comparadas com o tamanho de grão do material. As deformações

originadas são praticamente uniformes para muitos grãos. As macro-tensões residuais

são provenientes de condições ou fontes mecânicas, térmicas ou químicas que afetam

um volume considerável do material estendendo-se por área comparável às

dimensões do equipamento. Estas tensões assumem um estado de equilíbrio (auto-

compensação) e qualquer alteração, como a retirada do material ou mudança de

forma do componente, exige que tensões se rearranjem para que nova configuração

seja obtida. Tais tensões são tensoriais, com magnitudes e direções principais que

variam em diferentes regiões do material. (SOUZA, 2012). As medidas dessas

tensões geralmente são feitas através de técnicas destrutivas ou semidestrutivas

(NUNES, 2008; RODRIGUES, 2007).

Exemplos típicos deste tipo de tensão apresentam-se em materiais deformados

plasticamente de maneira não uniforme, como barras sujeitas a dobramento além do

limite elástico, processos de laminação, gradientes térmicos, têmpera em aço,

19

estando alguns desses mecanismos presentes nas etapas dos processos de

fabricação. (Tabela 01)

Tabela 1: Principais causas do aparecimento de tensões residuais do tipo I

Causas Processos

Conformação Laminação, Trefilação, Extrusão, Forjamento, estampagem, dentro outros.

Tratamento Térmico Têmpera, Endurecimento, Nitretação, Cementação.

Usinagem Torneamento, Furação, Fresamento, Retificação e Aplainamento.

Revestimento Galvanização, Revestimento, Deposição.

Junções Soldagem, Brasagem.

Carregamento elastoplástico Tração, Compressão, Flexão, Torção.

Fonte: SOUZA,2012, p.4

Um padrão típico de tensões residuais longitudinais macroscópicas encontrados em

chapas finas soldadas está apresentado na figura 2. Tem-se o valor máximo de tensão

trativa no cordão de solda e ocorre uma redução deste valor na medida em que se

afasta do cordão até que a tensão se torne compressiva, para manter o equilíbrio dos

carregamentos internos, considerando-se que as tensões são constantes ao longo da

espessura. (MAXWELL, 2011)

Figura 2: Esquema do comportamento das tensões residuais nas vizinhanças de uma união

por soldagem de chapas finas.

Fonte: Disponível em http://www.maxwell.vrac.puc-rio.br/10462/10462_3.PDF MAXWELI

20

3.1.2 Tensões Residuais Microscópicas ou do Tipo II

As tensões residuais microscópicas ou do Tipo II (Figura 3) estão presentes em

materiais policristalinos e mantêm uma distribuição uniforme ao longo do grão ou em

boa parte dele. Essas tensões podem correr em interfaces entre fases e partículas

precipitadas e a matriz. Desenvolvem-se durante a deformação elastoplástica de um

material policristalino com grãos aleatoriamente orientados e cuja resistência ao

escoamento e ao encruamento dependem da orientação cristalográfica. (MAXWELL,

2011)

Figura 3: Tensões residuais do tipo II.

Fonte: SOUZA, 2012, p. 05

3.1.3 Tensões Residuais Submicroscópicas ou do Tipo III

Também conhecida como tensões residuais Tipo III ou micro tensões localizadas, são

tensões residuais submicroscópicas que abrangem distâncias interatômicas, dentro

de uma pequena porção de um grão. Ocorrem nos materiais metálicos sujeitos a

processos que produzam descontinuidades na rede cristalina como átomos

substitucionais, intersticiais, vacâncias, impurezas ou falhas de empilhamentos, entre

outros. (SOUZA, 2012). Dependendo da causa da geração das tensões residuais

modifica-se a escala (tipo de tensão) e pode-se escolher a melhor forma de

caracterizá-la e quantificá-las com melhores aproximações (NUNES, 2008;

RODRIGUES, 2007)

21

Existem tensões residuais em materiais e estruturas, independentes da presença de

quaisquer cargas externas. A maioria dos processos de fabricação, incluindo

usinagem e soldagem, criam tensões residuais (KIM E JUNG 2015). Exemplo de

tensões residuais em uma peça submetida a processo de esmerilhamento ou

jateamento, ocasionando o escoamento plástico de material próximo a superfície dado

a deformação plástica não uniforme, causado por efeitos mecânicos ou térmicos.

Como as regiões mais internas da peça não se deformam igualmente, elas restringem

o escoamento superficial, causando o aparecimento das tensões residuais de

compressão. Neste caso as tensões residuais de tração na superfície da peça devem

ser contrabalanceadas por tensões de compressão desenvolvidas em seu interior.

Conforme figura 4, caso o equilíbrio seja perturbado, a exemplo pelo corte da peça,

as tensões serão redistribuídas para restaurar o equilíbrio, causando uma distorção

adicional na peça (VILLANI, at al., 2007).

Figura 4: Tensões residuais desenvolvidas junto à superfície de uma peça sendo esmerilhada

Fonte: VILLANI, at al. 2007, p.114

3.1.4 Tensão Residual Proveniente pelo Processo de Soldagem

Durante a soldagem, tensões residuais são desenvolvidas devido ao aquecimento

localizado e resfriamento não uniforme acompanhado de gradientes térmicos que

surgem na zona de soldagem. Adicionalmente, transformações de fases podem

22

ocorrer no metal de solda e adjacências da zona afetada pelo calor (ZTA), por

exemplo, em aços estruturais, contribuindo para a evolução da tensão residual

(Henzi,Shenk e Rethmeier, 2011).

Os metais dilatam e contraem na mesma proporção que aquecem e resfriam. O

aquecimento que ocorre no processo de soldagem não é uniforme e há uma diferença

de temperatura na região da solda e áreas adjacentes. Este montante de aquecimento

não uniforme e as limitações parciais criam tensões na área da solda, incluindo o metal

base a ser soldado. Se ocorrer a mudança de temperatura a tensão irá ser maior que

o ponto de escoamento do metal de base. O escoamento irá ocorrer até que a tensão

residual ou retida irá ser o ponto de escoamento do metal. Isto significa que a tensão

no ponto de escoamento dentro do conjunto soldado poderá ocorrer em todas as

direções simultaneamente. Esta tensão interna ou remanescente é conhecida como

tensão residual (CARY E SCORR 2005).

A tensão residual induzida pela soldagem é um dos fatores mais críticos e que podem

afetar o ciclo de vida da estrutura soldada em situações reais (Kong, Ma e Kovacevic

2011).

Alguns problemas devido às tensões residuais incluem trincas, falhas por fadiga ou

fratura e perda de estabilidade dimensional.

A figura 5 apresenta uma forma de visualizar o desenvolvimento de tensões internas,

onde, quando o material é depositado no início da soldagem, no estado líquido,

ocupando conforme volume mostrado na figura 5(a) que após solidificado, à

temperatura ambiente, ocupa o volume conforme 5(b). Entretanto, como foram

formadas ligações em nível atômico com o metal base durante o processo, este

material ocupa ao final da operação o mesmo volume que ocupava inicialmente,

estando, portanto, intensamente tensionado e deformado.

23

Figura 5: Volume ocupado pelo metal de adição: (a) no estado líquido e (b) à temperatura

ambiente, esquemático

Fonte: VILLANI, at al. 2007, p.115

Segundo Cunha (1989), aumentando a temperatura, o limite de escoamento, o módulo

de elasticidade e a condutividade térmica do aço decrescem, aumentando o

coeficiente de dilatação térmica, afetando assim o escoamento e a uniformidade do

calor. Dentre os fatores que influenciam na deformação destacam: a energia de

soldagem, grau de restrição, tensões internas e as propriedades dos materiais. Os

metais quando aquecidos expandem de acordo com o coeficiente de dilatação, e

quanto maior este, maior a tendência à deformação durante a soldagem. Ainda a

condutividade térmica, ou seja, a facilidade com que o calor tende a escoar através

de um material, sendo quanto menor, maior a contração na solda e áreas adjacentes.

Para acomodar a contração da junta soldada no resfriamento, as tensões devem

atingir a tensão de escoamento do metal de solda. Sendo quanto maior a tensão de

escoamento, maiores serão as tensões residuais. As tensões de escoamento podem

ser alteradas através de tratamento térmico e mecânicos.

24

A analogia de três barras presas nas extremidades exemplifica as condições das

tensões a desenvolver nos processos de soldagem. A barra central aquecida, de

maneira uniforme tende a se dilatar, atingem o limite de escoamento, ocorrendo a

deformação plástica, e o limite de escoamento tende a diminuir como aumento da

temperatura, conforme figura 6.

Figura 6: Diagrama esquemático da montagem das três barras: (a) conjunto de barras presas

nas extremidades e (b) barra central aquecida.

Fonte: VILLANI, at al. 2007, p.116

A figura 7 mostra esquematicamente o desenvolvimento das tensões em função da

temperatura. No ponto “A” a tensão é nula, quando se aumenta a temperatura a barra

central tende a se expandir, como ela está restringida pelas barras laterais a

temperatura ambiente, experimenta um esforço de compressão, até que as tensões

internas atinjam o limite de escoamento em “B”, a barra passa a se deformar

plasticamente, com diminuição de comprimento e aumento da seção transversal. Este

processo continua até que cesse a temperatura no ponto C, quando a peça tende a

esfriar e contrair termicamente. O esforço de compressão tende a diminuir, até se

anular acima do ponto D.

25

Figura 7: Diagrama esquemático das tensões internas em função da temperatura na barra

central.

Fonte: VILLANI, at al. 2007, p.116

Desta forma, continuando o resfriamento a barra central passa a sentir um esforço de

tração e deformação elástica à medida que a temperatura continua cair, até atingir o

limite de escoamento em tração no ponto “E”, onde a barra passa a se deformar

plasticamente até a temperatura ambiente. Assim a barra está submetida a tensões

residuais da ordem do limite de escoamento à tração. Para manter o equilíbrio, as

barras laterais estão sujeitas a tensões de compressão.

A figura 8 mostra a distribuição das tensões longitudinais da junta soldada ao longo

da direção transversal.

26

Figura 8: (a) Comparação entre as tensões residuais desenvolvidas na montagem de três barras

e (b) as tensões residuais longitudinais formadas ao longo da direção transversal (y) de uma

solda de topo por fusão.

Fonte: VILLANI, at al. 2007, p.118

Segundo Leggatt (2008) tensões residuais trativas máximas tendem a atingir

aproximadamente a magnitude do escoamento se as seguintes condições forem

atendidas:

• Há uma restrição das contrações térmicas do material aquecido;

• Há deformação devido à contração térmica é maior que o escoamento do

material, conforme equação 5.

𝛼(𝑇𝑠 − 𝑇0 ) ≥ 𝜎𝑌/𝐸 5

Onde 𝛼 é o coeficiente de expansão térmica; 𝑇𝑠 é a temperatura de amolecimento,

definida neste caso como a temperatura na qual a tensão de escoamento cai 10% do

seu valor à temperatura ambiente; 𝑇0 é a temperatura ambiente ou temperatura de

27

pré-aquecimento uniforme; E o módulo de elasticidade; 𝜎𝑌 é a tensão de escoamento

à temperatura ambiente ou temperatura de pré-aquecimento.

Valores típicos das propriedades relevantes dos materiais para um aço austenítico

inoxidável (AISI 316) e o aço carbono manganês são mostrados na tabela 2. A

magnitude da tensão residual é susceptível a ocorrer quando a tensão de contração

na penúltima coluna é maior que a tensão de escoamento na última coluna, o que

ocorre para o aço inoxidável AISI 316, onde a tensão térmica é dez vezes superior

que a tensão de escoamento. Já para um aço C-Mn as tensões térmicas de contração

é aproximadamente cinco vezes a tensão de escoamento, sendo possível, em ambos

os casos, a ocorrência de tensões residuais da ordem da tensão de escoamento (

Leggatt, R.H. 2008).

Tabela 2: Tensão de Contração e Tensão de Escoamento à T0= 20°C.

Material 𝜶 (𝑪−𝟏) 𝑻𝒔 (°𝑪) 𝝈𝒀 (MPa) E (MPa) 𝜶(𝑻𝒔 − 𝑻𝟎 ) (%) 𝛆𝒀=𝝈𝒀/𝑬 (%)

𝐴𝐼𝑆𝐼 316 18 𝑥 10−6 1050 300 193.000 1.85 0.16

𝐶 − 𝑀𝑛 12 𝑥 10−6 ≥ 650 350 207.000 ≥ 0.76 0.17

Fonte: LEGGATT 2008, p. 14

As tensões residuais também apresentam natureza benéfica e estão relacionadas a

três fatores, tais como: I) tipo do material, ou seja, se ele encrua ou amolece durante

o processo de deformação plástica cíclica; II) tipo de carregamento que o componente

mecânico está submetido e III) perfil das tensões residuais introduzidas durante o

processo de fabricação ou transformação da peça mecânica (SOARES, 1998).

Tensões residuais compressivas influenciam na nucleação e propagação de trincas,

uma vez que tendem a interromper este fenômeno. O mecanismo de formação de

falha em materiais metálicos inicia com o processo de formação de bandas de

escorregamento provocadas pela movimentação de discordâncias no reticulado

cristalino do metal, levando a formação de intrusões e extrusões. Isso irá acarretar no

acúmulo de grandes deformações plásticas localizadas, provocando instabilidade.

Pequenas sobrecargas de tensão durante ciclos de fadiga podem levar a liberação de

discordâncias ancoradas, facilitando a movimentação, a nucleação ou a propagação

28

de trincas. Na ausência de defeitos internos, a trinca de fadiga inicia na superfície do

metal, pois os grãos cristalinos encontram na superfície menor restrição à deformação

plástica (SOUZA, 2012). Contudo, as tensões residuais compressivas irão contrapor

as tensões de linha de escorregamento dificultando a nucleação e/ou propagação

(figura 9).

Figura 9: Influência da tensão residual de compressão. σrc(Tensão residual compressiva) e σs

(Tensão de serviço).

Fonte: SOUZA, 2012, p.10

3.2 TÉCNICAS DE MEDIÇÃO DE TENSÃO RESIDUAL

Tensões residuais podem reduzir a resistência do material e causar fraturas. Podem

ser avaliadas mais precisamente para estimar a confiabilidade e envelhecimento da

estrutura soldada, embora dificultada a medição de forma precisa. Processos de

tratamentos térmicos podem ser utilizados para aliviar as tensões residuais causadas

pelo processo de soldagem (KIM e JUNG, 2015).

A necessidade de monitorar os componentes mecânicos, fez com que estudos sobre

tensões residuais ganhassem uma importância relevante. Logo, se faz necessário o

desenvolvimento de uma série de técnicas, dispositivos e instrumentos de medição

experimental baseados em diferentes princípios. Essa vigília constante da tensão

29

residual em peças mecânicas possibilita o correto gerenciamento e a análise de risco,

e ainda, indicar se o processo de produção está favorecendo ou não à durabilidade

de um determinado componente (SOUZA, 2012).

As técnicas de medição de tensões residuais dividem-se em destrutivas,

semidestrutivas e não destrutivas, de acordo com o nível de dano introduzido na peça

medido quando de sua aplicação. Tabela 03.

Tabela 3: Principais métodos de medição de Tensão Residual.

Classificação Principais Métodos Comentários

Semi-

destrutivos

• Método do Furo Cego

Execução de furos de 0,8 a 3,2 mm de

diâmetro, segundo ASTM-E 837

Destrutivos • Método da remoção de camadas(Método da Deflexão);

Camadas retiradas por ataque

químico. Podendo estar aliado ao

método de difração de Raio X;

• Método do Seccionamento

Cortes parciais longitudinais ou

transversais ao eixo de peças

assimétricas. Ex.: Cilindros;

Não-

Destrutivos

• Difração de Raio X

Variação da distância entre planos

atômicos (SAE-J784a);

• Difração de Nêutrons

Similar ao Raio X, com inspeçao do

volume;

• Método Ultrassônico

Variação da velocidade ultrassônica

no interior do material;

• Método Magnético

Propriedadesmagnéticas.

Permeabilidade, indução e efeito de

Barkhausen.

Fonte: SUTÉRIO, 2005, p. 10

3.2.1 Técnica do Furo Cego

A técnica do furo cego (hole drilling) mais utilizada, consiste na usinagem de um

pequeno furo não passante na superfície a ser avaliada para medição do alívio de

30

tensões gerado pela usinagem desse furo (figura 10). A usinagem de um furo na

medição de tensões residuais pode ser associada a técnicas experimentais para

determinação das redistribuições de tensões por ele causadas. Tais técnicas são a

Extensometria com uso de extensômetros de resistência elétrica, a Fotoelasticidade

por Reflexão, a Holografia Eletrônica e o Moiré Interferométrico. Estas últimas podem

ser aplicadas em medições de peças com tamanhos reduzidos ou na medição em

pequenos domínios (MAXWEL, 2003).

Figura 10: Esquema simplificado de uma ligação de um extensômetro a uma Ponte de

Wheatstone.

Fonte: MAXWELL, 2003, p. 49

4 METODOLOGIA

A condução experimental e a validação deste projeto de estudo foram realizadas em

parceria com algumas empresas do ramo industrial mecânica. O fluxograma

apresentado na figura 11 mostra de forma esquemática as etapas experimentais

adotadas ao longo deste trabalho.

31

Figura 11: Fluxograma com as etapas do procedimento experimental.

Fonte: O próprio autor.

4.1 SÓLIDO A SER ANALISADO

Para a realização do procedimento experimental foram utilizados dois cilindros em aço

fundido ASTM A27, normalizado e revenido, de espessura de 22.5 mm e diâmetro

externo 844.3 mm, devidamente preparados com chanfro conforme dimensões e

características detalhadas nas figuras 12 e 13.

32

Figura 12: Características dimensionais do cilindro inferior, no detalhe “C” região de chanfro

preparada para receber o processo de soldagem.

Fonte: O próprio autor

Figura 13: Características dimensionais do cilindro superior, no detalhe “C” região de chanfro

preparada para receber o processo de soldagem.

Fonte: O próprio autor

33

Por se tratar de peças fundidas com aços médio teor de carbono foi realizado

tratamento térmico de alívio de tensões, para refinar a estrutura e melhorar a

ductilidade do material.

A composição química especificada do aço ASTM A27, grade 65-35 utilizado como

metal de base neste trabalho está apresentada na tabela 04, com os percentuais

máximos dos elementos que compõem este tipo de aço.

Tabela 4: Dados de composição química do aço ASTM A27 grade 65-35

Composição Química ASTM A27 Grade 65-35

Elemento C Mn Si P S Cu Al CE

Faixa(%) 0.25-

0.30

0.60-

0.70

0.30-

0.50

Máx.

0.040

Máx.

0.040

0.15-

0.25

0.020-

0.060

Máx.0.76

Resultado(%) 0.25 0.69 0.39 0.021 0.011 0.22 0.059 0.545

Fonte: Standard Specification for Steel Casting, Carbon, for general application ASTM

A27/A27M-13

A tabela 05 apresenta os valores das propriedades mecânicas aplicados a estes

grupos de aços.

Tabela 5: Propriedade mecânica aço ASTM A27 grade 65-35

Propriedades Mecânicas ASTM A27 Grade 65-35

Limite de Resistência a Tração, ksi (Mpa) min 65 (450)

Limite de Escoamento, ksi (Mpa) min 35 (240)

Alongamento em 2 polegadas (50 mm) % min 24

Redução de Área (estricção) % min 35

Fonte: Standard Specification for Steel Casting, Carbon, for general application ASTM

A27/A27M-13

Conforme (figura 14) são caracterizados os barris a serem soldados, confinado

internamente por 500 lâminas de fina espessura de aço que formarão posteriormente

a carcaça de um motor elétrico de tração de locomotiva. Este conjunto de lâminas,

após soldado os barris, ocupam o espaço interno destes, exercendo uma força de

retração contrária às partes a serem unidas, denominado neste trabalho como efeito

34

mola. É importante ressaltar que as características dimensionais finais deste

componente (motor elétrico) devem ser preservadas.

Figura 14: Detalhes do componente a ser soldado, confinando em seu interior o conjunto de

pacote de lâmica de aço.

Fonte: O próprio autor

O processo de soldagem dos dois cilindros (figura 15) foi definido em duas etapas:

incialmente referente à execução do passe de raiz utilizando o processo de soldagem

GMAW, seguindo do preenchimento da junta utilizando o processo de soldagem arco

submerso (SAW). Neste processo foi aplicado uma carga 42.5 toneladas, como

contenção mecânica, para compensar as reações do pacote de lâminas confinados

internamente e às deformações inerentes do processo de soldagem .

Figura 15: Características dimensionais dos cilindros a serem soldados

Fonte: O próprio autor

35

4.2 DEFINIÇÃO DO PROCESSO DE SOLDAGEM

Para a definição do processo de soldagem a ser replicado, foi elaborado uma

especificação técnica que permitiu definir as condições do projeto e a execução do

processo de união dos barris, incluindo o sistema de prensagem, passe de raiz

(GMAW) e a soldagem por arco submerso (SAW), conforme sequência na figura 16.

Figura 16: Fluxograma com detalhamento das etapas do processo de soldagem dos barris.

Fonte: O próprio autor

Embora por especificação do produto uma carga entre 42.5 toneladas sejam suficiente

para este processo, foi sugerido inicialmente uma capacidade nominal de 120

toneladas para não limitar as condições funcionais da prensa, conforme mostra a

figura 17.

36

Figura 17: Detalhamento da prensagem e processo de soldagem dos barris.

Fonte: O próprio autor

Com o objetivo de melhorar o desempenho do processo, uma forma de simular

fisicamente todo processo e assim melhor definir o processo de soldagem, uma

maquete em isopor na escala 1:5 foi confeccionada levando em consideração os itens

a serem soldados e uma proposta inicial do processo de prensagem e soldagem,

conforme figura 18. Desta forma consegue-se tornar visível e fácil similação para

qualquer pessoa envolvida neste projeto que não tenha afinidade com sistemas de

simulação computadorizado.

Figura 18: Maquete dos componentes a serem soldados e visão preliminar do processo de

prensagem e soldagem.

Fonte: O próprio autor

Após obter as informações com o auxílio da maquete, foi feita uma proposta inicial,

cujas condições de processo a ser seguido está apresentado na figura 19.

37

Figura 19: Representação esquemática proposta para o processo de prensagem e soldagem.

Fonte: O próprio autor

Com a validação do pré-projeto, se deu início a confecção do dispositivo. Os

equipamentos de soldagem GMAW e SAW, definidos previamente, foram

incorporados ao processo.

O processo fundamenta-se pelo abastecimento dos componentes a serem soldados

(cilindro inferior, conjunto de lâminas de aço silício e cilindro superior) sobre uma base.

Previamente o barril inferior foi posicionado sobre a base de um dispositivo que

permitiu a sua fixação, alinhamento e movimentação longitudinal necessários neste

processo de união. Posteriormente os demais componentes: pacote de lâminas e

barril superior foram agregados ao conjunto para iniciar o processo de soldagem. Por

um sistema de gaveta este conjunto foi posicionado abaixo da prensa para o início

das operações de união, definidos para este processo conforme figura 20.

38

Figura 20: Detalhes do processo de abastecimento do conjunto a ser soldado. Barril inferior,

iternamento confinado com pacote de lâminas, e dispositivo de alinhamento e ba.rril superior

Fonte: O próprio autor

Uma carga de 42.5 toneladas foi aplicada sobre o conjunto, seguindo de um retorno

em dimensão mínima, para compensar as deformações inerentes ao processo de

soldagem, garantindo assim as condições dimensionais finais pós-solda. Figura 21

Figura 21: Esquemático da prensa hidráulica, composta pelo processo de Soldagem Mig-

Mag, Processo de Soldagem por Arco Submerso e a prensa de 42.5 toneladas.

Fonte: O próprio autor

39

Na sequência duas tochas posicionadas a 180° foram aproximadas do conjunto na

região da junta iniciando assim o processo de soldagem GMAW (posição 2G), pela

rotação da própria prensa. (Figura 22)

Figure 22: Tocha de soldagem GMAW.

Fonte: O próprio autor

Na sequência deste processo, a prensa em movimento de basculamento posiciona o

conjunto horizontalmente para o preenchimento de 10 passes de solda pelo processo

SAW, na posição de soldagem 1G. Neste momento a tocha de soldagem em conjunto

com o reservatório de fluxo avançam sobre a peça a ser soldada. Á medida que os

insumos são depositados a escória formada por este processo é então removida por

gravidade, quando definidos os parâmetros de soldagem corretamente, conforme

Figura 23.

Figura 23: Processo de Soldagem por Arco Submerso. Reservatório de armazenagem de

fluxo, tocha de soldagem e aspirador de fluxo não consumido no processo.

Fonte: O próprio autor

40

Após o preenchimento dos cordões de solda a prensa retorna para a posição vertical

para que o produto deste processo seja retirado.

4.3 DEFINIÇÃO DOS INSUMOS DE SOLDAGEM UTILIZADOS

A definição dos insumos utilizados neste trabalho foi feita em função da

compatibilidade das propriedades mecânicas do metal de base a ser soldado com o

consumível.

Insumos Processo GMAW

Para a soldagem do passe de raiz foi definido como consumível o arame tubular com

proteção gasosa suplementar, baseado na AWS A 5.18, AWS - ER70S-6, compatíveis

com a resistência mecânica e a composição química do metal base ASTM A-27. A

utilização do arame tubular como consumível foi em função da sua alta eficiência, alta

taxa de deposição, produtividade e qualidade final da solda. A definição do diâmetro

do arame de 1.2 mm foi baseada nas dimensões da junta a ser soldada. Como

proteção gasosa externa utilizada durante a soldagem foi feita através da mistura de

gases na proporção de 80% de argônio e 20% de CO2.

Insumos do Processo SAW

Em conformidade com a AWS A5.17, baseado no metal de base e das dimensões da

junta, foi definida a utilização do arame de diâmetro de 2 mm, classe AWS EL12 em

combinação com o fluxo ativo classificação AWS F7A2-EM12K, por combinar melhor

qualidade de acabamento do cordão, facilidade de remoção da escória e

soldabilidade.

4.4 DEFINIÇÃO DOS PARÂMETROS DE SOLDAGEM

Os parâmetros de soldagem foram definidos com o auxílio de uma EPS (Especificação

do Procedimento de Soldagem). Essa EPS foi elaborada baseando na norma AWS

D1.1 e indicações dos fornecedores dos equipamentos e consumíveis, desta forma

no Anexo 1 o documento retrata esta condição inicial.

41

4.5 VALIDAÇÃO DA CARGA DE PRENSAGEM

Com o intuito de validar a carga de prensagem sobre os componentes a serem

soldados, de forma a preservar as características dimensionais e conter as

deformações inerentes ao processo de soldagem dos barris, quatro blocos de aço de

dimensões 1 pol x 1 pol e a ½ pol da face de união, foram soldados e posteriormente

usinados, para permitir a medição da distância em função da carga aplicada. Este

procedimento foi adotado para permitir a medição em vários pontos em torno dos

barris soldados (Figura 24).

A medição em um total de 2 barris soldados, foi realizada com a utilização de um

paquímetro digital 300 mm, resolução 0.01 mm.

A carga aplicada sobre o conjunto foi de 42 toneladas, já proposto como especificação

em desenho, confirmando as medições entre os blocos em dois intervalos, sendo

imediatamente após a soldagem e aguardando doze horas de resfriamento do

conjunto.

Figura 24: Blocos soldados nos cilindros para validação da variação dimensional em funçaõ

da carga aplicada.

Fonte: O próprio autor

42

4.6 MEDIÇÃO DA TENSÃO RESIDUAL PELA TÉCNICA DO FURO CEGO

Para a execução do ensaio de tensão residual foram utilizados os seguintes materiais

e equipamentos:

a) Broca com diâmetro de 2 mm;

b) Furadeira radial com base magnética;

c) Lixa rotativa;

d) Cola loctite 496;

e) Cabos elétricos 0,25 mm2;

f) Extensômetro de resistência elétrica OMEGA SGD-3/350-LY 11(350 Ohms);

g) Roseta extensômetrica de resistência elétrica OMEGA SGD-3/120-RY 51(120

Ohms);

h) Módulo conversor de sinal analógico para digital (PAC- Módulo MI9219/

National Instruments).

i) Programa de coleta de dados e medição de tensão residual (Lab View).

Inicialmente a furadeira foi apoiada com base magnética sobre uma superfície plana

do conjunto soldado. Para melhorar a aderência dos instrumentos de medição

(extensômetros) foi feito uma limpeza e lixamento da superfície nas proximidades do

ensaio. Figura 25.

Figura 25: Preparação da superfície para medição da tensão residual

Fonte: O próprio autor

43

Na sequência foram posicionados e fixados os extensômetros na região de medição,

definindo um ponto de medição na região central do cordão de solda e nos dois lados

da Zona Termicamente Afetada. (Figura 26).

Figura 26: Aplicação dos extensômetros sobre a superfície de medição

Fonte: O próprio autor

Cabos elétricos foram conectados aos extensômetros para que o mesmo pudesse

enviar o sinal ao conversor (figura 27) e as conexões para o programa (Lab View) de

coleta de dados no computador.

Figura 27: Conversor para dados de entrada no programa de medição

Fonte: O próprio autor

44

Depois de fixados os extensômetros e conectados ao conversor (figura 28), iniciou-se

as furações nas regiões previamente demarcadas com envio dos dados para o

programa de coleta de dados (Lab View).

Figura 28: Detalhes da fixação dos extensômetros na carcaça soldada

Fonte: O próprio autor

4.7 ENSAIOS MECÂNICOS

Após a soldagem dos cilindros, este foi seccionado para retirada dos corpos de prova

e realização do ensaio mecânico de tração e análise macrográfica, com o objetivo de

avaliar as condições de resistência e penetração da solda do conjunto soldado.

Os ensaios de tração e dobramento foram realizados em uma máquina universal de

ensaios Modelo UHF 1000 Kna, a partir dos corpos de prova retirado do conjunto

soldado, previamente usinados e atacados em Nital 15% com o intuito de revelar a

região soldada.(Figura 29)

45

Figura 29: a) Foto dos corpos de prova utilizados nos ensaios de tração. b) Região de ruptura

dos corpos de prova (detalhes na macrografia na região do cordão de solda).

a) b)

Fonte: O próprio autor

Definiu-se para validar os ensaios de tração da seção transversal (Figura 30) e

dobramento de face e de raiz a norma AWS D1.1 versão 2015.

Figura 30- Corpo de prova para ensaio de tração seção reta

Fonte: AWS D1.1 M2015

Onde:

A - Comprimento da seção reduzida: 60 mm

L - Comprimento geral: Conforme equipamento de teste

W - Largura da seção reduzida: 20 mm

C - Largura da seção de aderência: 12 mm

t - Espessura do espécime: 25 mm

r - Raio de filete: 16 mm

46

4.8 ENSAIO MACROGRÁFICO

A amostra para o ensaio macrográfico foi retirada da seção transversal da junta

soldada. A amostra foi lixada através da sequência de lixas de granulometria #300,

#400 e #600 e por fim, polidas em panos com pasta de diamante 9 μm , 3 μm e 1 μm.

O ataque para revelação da microestrutura da amostra foi feito com imersão ao

reagente Nital 10% (solução alcoólica com 10% em volume de ácido nítrico), por 30

segundos a uma temperatura de ataque de 23°C, revelando assim a macrografia do

cordão de solda nas condições de penetração da solda.

47

5 RESULTADO E DISCUSSÕES

5.1 VALIDAÇÃO DO PROCESSO DE PRENSAGEM/SOLDAGEM.

Na Tabela 06 são apresentados os valores das alterações dimensionais ocorridas nos

dois intervalos de medição entre os 4 blocos previamente soldados ao longo da região

periférica, seguindo os procedimentos, imediatamente após a soldagem e após

12 horas de resfriamento.

Os resultados apresentados são referentes à condição onde foi aplicada a carga de

42 toneladas conforme especificação preliminar deste produto.

Tabela 6: Dados das medições realizadas entre os blocos de aço, considerando 2 amostras,

onde P1/1 e P2/1 se referem aos barris 1 e 2 após soldagem e P1/2 e P2/2, os barris 1 e 2 com

medição após 12 horas resfriamento.

Bloco B1(mm) B2 (mm) B3(mm) B4 (mm) Média

(mm)

Desvio

Padrão

(mm)

P1/1 254.65 254.48 254.44 254.29 254.47 0.15

P1/2 254.23 254.28 254.01 254.01 254.13 0.14

P2/1 254.33 254.33 254.03 254.03 254.18 0.17

P2/2 253.96 254.17 253.95 253.95 254.01 0.11

Fonte: O próprio autor

Pelo exposto na tabela 6, obteve-se uma média de 0.25 mm de contração,

considerando as medições realizadas após os passes de soldagem e o intervalo de

12 horas de resfriamento. Estes valores auxiliam na confirmação da carga definida de

prensagem e das condições de retorno e compensação das deformações da solda.

No projeto, conforme figura 31, o comprimento final do conjunto soldado deve estar

entre 1053.85 mm a 1066.55 mm.

48

Figura 31: Vista em corte e comprimento do barril soldado

Fonte: O próprio autor

Para validação do comprimento da carcaça, 6 amostras deste conjunto foram

soldadas pelo processo descrito anteriormente.

Com base nos resultados apresentados e na análise do gráfico da figura 32,

conseguiu-se, com a carga aplicada de 42 toneladas aliado aos parâmetros de

soldagem dos processos GMAW e SAW (Corrente, velocidade de soldagem e

insumos), preservarem as condições dimensionais especificadas ao produto em

condições normais de temperatura.

Figure 32: Gráfico com a variação do comprimento medido em 6 barris após soldagem.

Fonte: O próprio autor

49

5.2 RESULTADO DA TENSÃO RESIDUAL (MÉTODO FURO CEGO)

Tendo como referência os dados do aço ASTM A27 apresentado na Tabela 7 para o

módulo de elasticidade, coeficiente de Poison e tensão limite de escoamento, aliado

aos valores dimensionais de deslocamentos, obtidos a partir da técnica de medição

de tensão residual pelo “método do furo cego” nas regiões da zona fundida e zona

termicamente afetada (esquerda e direita), foram calculados os valores da tensão

residual, pelas equações 7 e 8.

Tabela 7: Dados referentes ao aço ASTM A27, para cálculo da tensão residual.

Dados do Aço ASTM A27

Módulo de Elasticidade(E) 1.9 x 109 Pa

Coeficiente de Poison 0.29

Tensão Limite de Escoamento 241 x 106 Pa

Fonte: Disponível em http://www.makeitfrom.com/material-properties/ASTM-A27-Cast-Carbon-

Steel.

𝝈𝒙 = (𝑬/𝟏 − 𝒗𝟐) ∗ (𝑬𝒙 + 𝝂 ∈𝒚) eq.7

𝝈𝒚 = (𝑬/𝟏 − 𝒗𝟐) ∗ (𝑬𝒙 + 𝝂 ∈𝒙) eq.8

Onde:

- σx , σy: representam as tensões residuais na direção x e y respectivamente (no caso deste trabalho foi considerado as tensões residuais variando na coordenada x);

- E: Módulo de Elasticidade (Módulo de Young) Pa;

- ʋ: Coeficiente de Poison;

Nas figuras 33 e 34 são apresentados os valores dimensionais após a aplicação do

método de furo cego, assim como os valores das tensões residuais calculadas neste

processo. A coluna de tensão residual percentual foi obtida através da fração da

tensão residual pela tensão de escoamento. Valores não apresentados para o

calibrador 3, se deve ao fato de se ter utilizado um extensômetro bidimensional, não

apresentando o terceiro valor.

50

Figura 33: Dados de cálculo e medições de tensão residual referentes a amostra 01.

Fonte: O próprio autor

Figura 34: Dados de cálculo e medições de tensão residual na amostra 02.

Fonte: O próprio autor

A magnitude das tensões residuais calculadas a partir do método do furo cego, se

apresentam relativamente inferiores quando se compara com a Tensão Limite de

Escoamento do aço ASTM A27, no valor de 241 x 106 M Pa. Comprovando-se, desta

forma, a baixa influência das tensões residuais originárias do processo de soldagem

definido neste projeto. Em complemento a baixa influência do processo de soldagem

sobre as tensões residuais, pode ser verificada ainda pelos percentuais da tensão

residual em relação à Tensão de Escoamento.

5.3 ENSAIOS MECÂNICOS E METALOGRAFIA

Conforme tabela 08, os resultados obtidos do ensaio de tração demonstram que a

resistência do conjunto soldado está acima do limite de resistência especificado para

o metal base, estando, portanto aprovado sobre as condições de resistência à tração.

Os valores obtidos através do ensaio de tração estão dispostos na tabela 8.

51

Tabela 8: Resultado do Ensaio de Tração aplicados aos corpos de prova

Medições Unidade Corpo de Prova 01 Corpo de Prova 02

Largura mm 19.87 20.03

Espessura mm 16.55 14.84

Força Máxima Kgf 17.769 16.055

Área Seção Transversal mm 2 328.73 297.23

Limite de Resistência Mpa 530.1 529.75

Estricção % 62.89 48.75

Fonte: O próprio autor

Com o objetivo de analisar os parâmetros como encruamento do material e raio

mínimo que o mesmo pode ser dobrado, evitando a ruptura, o retorno elástico do

dobramento após a retirada da carga e a formação de defeitos na região dobrada, foi

realizado o ensaio de dobramento. Este ensaio foi conduzido com o auxílio da

máquina universal de ensaios de dobramento, com a utilização do cutelo, aplicando

uma força perpendicular à amostra. O material é considerado aprovado caso não

apresentar um nível de trincas ou fissuras, conforme Figura 35.

Figura 35: a)Foto dos corpos de prova para ensaio de dobramento. b) Detalhes do ensaio de

dobramento.

Fonte: O próprio autor

Na Tabela 9 são apresentados os resultados dos ensaios de dobramento nas

condições realizadas para a face e a raiz da solda.

52

Tabela 9: Resultado do Ensaio de Dobramento sobre os corpos de prova(face e raiz)

Ensaio de Dobramento Longitudinal – Face/Raiz

Corpo de Prova Dimensões (mm) Inspeção Visual

01 (Face) 246.20 x 40.02 x 10.24 Soma das descontinuidades < 6.00 mm/ Maior descontinuidade

2.81 mm.

02 (Raiz) 246.70 x 40.02 x 10.30 Soma das descontinuidades < 6.00 mm/ Maior descontinuidade 0.12

03 (Face) 262.32 x 39.87 x 10.04 Não apresentou descontinuidades

04 (Raiz) 258.20 x 39.91 x 10.09 Descontinuidades < 3 mm Fonte: O próprio autor

A resistência do processo de soldagem pode ser evidenciada ainda pelo ensaio de

dobramento, onde as somas das maiores descontinuidades se encontram abaixo do

limite especificado, sendo considerado desta forma aprovado pelo ponto de vista

deste procedimento, conforme Figura 36.

Figura 36: Detalhes dos corpos de prova após o ensaio de dobramento.

Fonte: O próprio autor

A resistência da solda pode ser evidenciada ainda, pela macrografia

apresentada(figura 37), onde foi revelada uma penetração do processo de soldagem

de 100% sobre a junta. Nas regiões de metal de base caracterizado pela

microestrutura característica de um aço hipoeutetóide nas fases ferrítica e perlítica.

Como mapeamento da região fundida Em complemento a caracterização da região

soldada, foi realizado também a medição de microdureza em 8 pontos de extensão

53

da seção transversal da solda com o objetivo de determinar as variações de dureza

ao longo da zona fundida, zona termicamente afetada e metal base. , neste pode ser

verificado as diferenças de dureza medidas onde a microdureza menos acentuada

na zona fundida, maiores na zona termicamente afetada e intermediárias na região do

metal de base.

Figura 37: Região seccionada para ensaio macrográfico e mapeamento de dureza.

Fonte: O próprio autor

O processo desenvolvido em questão teve todos os seus quesitos aprovados,

baseados na norma de soldagem AWS D1.1, tendo como referência os ensaios aqui

registrados, estando em conformidade com os valores definidos, garantindo assim um

processo com qualidade e repetitividade, estando portanto aprovado para o fim a que

se destina.

54

6 CONCLUSÕES

- Após a análise de todos os testes realizados neste trabalho, pode-se concluir

através dos resultados obtidos e após discussões técnicas, que os parâmetros

do processo definidos para soldagem do componente em questão aliados à

carga aplicada através da prensa, como contenção mecânica, permitem uma

condição de união por soldagem garantindo as variações dimensionais

inerentes ao processo de soldagem, dentro das condições especificadas pelo

projeto.

- Visando chegar à estabilização do processo, no que se refere às condições

dimensionais finais, recomenda-se uma amostragem maior, uma vez que 2 das

6 amostras utilizadas neste trabalho, se apresentaram próximos dos limites

superior e inferior dentro das tolerâncias especificadas no comprimento final da

carcaça soldada.

- A magnitude da tensão residual calculada pelo método do furo cego, revelou-

se relativamente abaixo da tensão limite de escoamento, comprovando a baixa

influência do processo de soldagem sobre a condição de formação de tensões

residuais pelo processo de soldagem aplicado.

- Os ensaios mecânicos complementaram a validação deste processo, a carga

de rompimento no ensaio de tração apresentou-se acima dos valores do limite

de resistência à tração referente ao aço ASTM A27, a partir do ensaio de

dobramento não foram evidenciados defeitos acima dos valores especificados

em norma. Finalizando, o ensaio macrográfico demonstrou que o processo foi

conduzido com os níveis de penetração e passes de solda dentro do esperado

e especificado em projeto.

55

7 SUGESTÕES PARA TRABALHOS FUTUROS

✓ Simulação das tensões residuais, pela técnica de elementos finitos, visando

prever a magnitude das tensões residuais;

✓ Aliado à simulação computacional, utilizar alguma outra técnica em

comparação ao método do furo cego;

✓ A possibilidade de eliminação do passe raiz pelo processo GMAW, e possível

redução dos 10 passes de soldagem SAW, trabalhando nos parâmetros de

processo, poderia ser uma outra vertente como validação e otimização do

processo previamente definido.

58

9 REFERÊNCIAS BIBLIOGRÁFICAS

ABREU FILHO, C. Metalurgia da Soldagem. [Apostila]. CEFET: Belém. 2008. 42 p.

ASM Handbook, ASM International. Metallography and Microstructures. 9. ed. vol 6,

Colorado: ASM, 2873p.

Associação Nacional dos Transportes Ferroviários ANTF; Brasília, jul 2015.

Disponível em <http://www.antf.org.br/index.php/material-rodante>, Acesso em: 04 de

Jul. 2015.

AWS D1.1- Structural Welding Code Steel, American Welding Society, 2010 572 p

BENITEZ, D.B. “Metodologia de análise da influência das tensões residuais no

comportamento à fratura”. Tese de doutorado. Departamento de Engenharia

Mecatrônica e Sistemas Mecânicos da Universidade de São Paulo, São Paulo, 2002.

CALLISTER, William D. Ciência e engenharia de materiais, Uma introdução. 5. Ed.

Rio de Janeiro, Ed. LTC, 2002, p589.

CANALE, L. “Engenharia de superfície: Tratamentos superficiais”. Escola de

Engenharia de Santa Catarina. Santa Catarina, 2006.

CARMO, D.C. “Análise de tensões por ultra-som em barra de ação sob flexão”.

Dissertação de Mestrado. Departamento de Engenharia Metalúrgica e de Materiais da

Universidade Federal d Rio de Janeiro, Rio de Janeiro, 2006.

CASTRO, C.A.C. “Estudo do comportamento à fadiga de metais dentro e fora da água

na presença da pressão hidrostática”. Tese de Doutorado. Departamento de

Engenharia Mecânica da Universidade Federal de Minas Gerais, Belo Horizonte,

Minas Gerais, 2007.

CHIAVERINI, V.; Aços e Ferros Fundidos. Característicos Gerais Tratamentos

Térmicos Principais Tipos. 5. Ed ver. e amp. São Paulo: Ed. ABM, 1982. 518p.

59

CORDOVIL, F. C. S. “Desenvolvimento de um dispositivo para simulação

experimental de tensões residuais por carregamento mecânico”. Dissertação de

Mestrado, UFSC - Universidade Federal de Santa Catarina, 2001.

DALLY, J. W.; W.F. & McCONNELL, K. G. “Instrumentation for engeneering

measurements”. John Wiley and Sons, 2rd ed., 1993, 586p.

DONE, Brad. ASTM A27 Steel: A Guide to Choosing the Right Grade for Your

Casting. Canada, jul. 2015. Disponível em <http://www.reliance-

foundry.com/blog/ASTM-A27-steel-castings-mild-grades>. Acesso em: 04 de Jul.

2015.

FUCHS, H. O. “Regional tensile stress as a measure of the fatigue strength of notched

parts”. Proc. of the International Conference on Mechanical Behavior of Materials. V.

II, p. 478-488, Japan, 1971.

Grades e especificações ASTM A27 http://www.makeitfrom.com/material-

properties/ASTM-A27-Grade-65-35-450-240-J03001-Cast-Carbon-Steel

GRANT, P.V. et al. 2002. “Measurement good practice guide No. 53. UK”. National

Physical Laboratory, 53 p.

HEIZE, D; at all; “Numerical calculation of residual stress development of multi-

pass gas metal arc welding”

JUN, T.; KORSUNSKY, A. M. “Evaluation of residual stresses and strains using the

eigenstrain reconstruction method”. International Journal of Solids and Structures,

v.47, p. 1678–1686, 2010.

KANDIIL, F. A. at all. “A Review of Residual Stress Measurement Methods”. A Guide

to Technique Selection, NPL Materials Centre, Queens Road, Teddington, Middlesex,

UK, 2001.

60

KOCKELMANN, H.; SCHWARZ, T., 1993. “Die Bohrlochmethode–ein für viele

Anwendungsbereiche optimales Verfahrenzur experimentellen Ermittlung von

Eigenspannungen”. MTB von HBM, 29(2):33–38.

LU, J. “Handbook on measurement of residual stresses”. SEM - Society for

Experimental Mechanics, The Fairmont Press, Lilburn, GA, USA, 1996.

MONDENESI, P. J. Soldabilidade dos Aços Transformáveis, UFMG: Belo

Horizonte. 2004. Disponível em: www.infosolda.com.br. Acesso em: abr/ 2015.

NICE, Karin. Como funcionam as locomotivas a diesel. EUA, jul. 2015. Disponível

em < http://viagem.hsw.uol.com.br/locomotivas-a-diesel.htm>. Acesso em: 04 de Jul.

2015.

ROCHA, R. S. “Avaliação do alívio mecânico de tensões residuais devido à sobre

carga provocada por teste hidrostático”. Dissertação de Mestrado, Universidade

Federal do Rio Grande do Sul, 2009.

SOARES, M.C.B.V. “Influência das tensões residuais no comportamento em fadiga e

fratura de ligas metálicas”. Tese de Doutorado. Instituto de Pesquisas Energéticas e

Nucleares, Autarquia Associada à Universidade de São Paulo, São Paulo, 1998.