micrografia ensayo

-

Upload

jose-barrios -

Category

Documents

-

view

559 -

download

0

Transcript of micrografia ensayo

UNIVERSIDAD DE ORIENTE NCLEO DE ANZOTEGUI ESCUELA DE INGENIERIA Y CIENCIAS APLICADAS DEPARTAMENTO DE MECNICA LABORATORIO DE INGENIERIA MECNICA II

PRACTICAS # 1 y 2 INICIACIN AL PULIDO PARA ESTUDIO METALOGRFICO ATAQUE DE MUESTRAS PARA ESTUDIO MICROESTRUCTURAL

Revisado por: Prof. Cristian Mundaran

Realizado por: Br. Vallenilla, Carla C.I: 17.911.906 Br. Gipe, Jorge C.I: 17.901.515

Puerto la Cruz, Mayo del 2009

Resumen

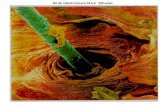

Para llevar a cabo esta experiencia del estudio metalogrfico y microestructural de aceros hipoeutectoides recocidos, se tomaron en cuenta ciertos parmetros tericos y de igual manera algunos prcticos para la preparacin de las probetas o muestras objeto de nuestro estudio. Primeramente se realizo el procedimiento de pulido de las muestras con el fin de observar mediante el uso del microscopio inclusiones superficiales de no metales, la calidad del pulido y de igual manera discontinuidades como poros o grietas presentes en la superficie del campo observado. Luego se procedi a realizar el ataque de la superficie de la muestra con el fin de observar las caractersticas ms resaltantes con respecto a los granos, como el nmero ASTM, la cantidad de granos aproximada por milmetros cuadrados de rea, as como tambin las manchas que se originaron por causa del mal secado posterior al ataque. Seguidamente se observ cada muestra para ver las fases presentes que en este caso por ser aceros hipoeutectoide fueron ferrita proeutectiode y perlita, de igual manera los porcentajes que aproximadamente estaban presentes, el porcentaje de carbono presente calculado mediante la regla de la palanca y por ltimo la dureza de la muestra calculada, por ensayo Rockwell C y buscada en la bibliografa.

-2-

ndiceResumen 2 Objetivos 4 Introduccin....7 Fundamentos tericos.8 Materiales y Equipos..10 Procedimiento experimental11 Resultados...12 Anlisis de resultados.....14 Conclusiones...16 Anexos.17

-3-

Objetivos Generales: Que

el estudiante adquiera conocimientos y destrezas bsicas

relacionadas con la extraccin, manejo y preparacin de muestras para estudio metalogrfico. Que el estudiante identifique defectos de pulido y los relacione con los pasos inadecuados de su tcnica de preparacin de muestra. Que el estudiante identifique y cuantifique inclusiones no metlicas en muestras metlicas previamente preparadas para tal fin (pulidas especularmente). Que el estudiante se familiarice con aspectos bsicos relacionados con las

variables que inciden en el ataque qumico de probetas preparadas para estudio metalogrfico. Que el estudiante se inicie en la aplicacin de tcnicas relacionadas con microscopia cuantitativa como herramienta fundamental del anlisis metalogrfico. Que el estudiante aplique tcnicas de ataque qumico y metalografa

cuantitativa a fin de establecer diferencias microestructurales entre aceros de diferentes contenidos de carbono enfriados lentamente desde la zona austentica hasta temperatura ambiente. Que el estudiante correlacione diferencias microestructurales con la composicin y propiedades mecnicas de aceros hipoeutectoide.

-4-

Especficos: Extraer probetas para preparacin metalogrfica empleando criterios adecuados para la seleccin de la zona de extraccin, numero y tamao de la muestra; herramienta de corte a utilizar. Preparar en forma adecuada la superficie para estudio, siguiendo los

pasos de la tcnica de Pulido e forma Manual y Semiautomtica. Observar a 100 X las probetas preparadas e identificar los detalles superficiales generados durante la preparacin. Identificar discontinuidades fsicas microscpicas: fisuras, sopladuras, microcavidades, e inclusiones no metlicas presentes en el material. Clasificar las inclusiones no metlicas segn la norma Covenin 2608. Aplicar el mtodo microscpico (Norma Covenin 2608/6 ASTM E-45)

para la determinacin del contenido de inclusiones no metlicas. Seleccionar el reactivo adecuado para atacar qumicamente muestras de diferentes materiales metlicos. Aplicar el reactivo seleccionado durante diferentes tiempos de exposicin, siguiendo los pasos de la tcnica de ataque qumico para estudio microestructural. Seleccionar el tiempo de ataque adecuado para revelar claramente los

contornos de granos de las muestras designadas para estudio. Identificar la forma y el tamao de los granos de las muestras designadas para estudio.

-5-

Determinar el tamao de grano ASTM, por comparacin con estndares y por medicin en una fotomicrografa de la muestra en estudio. Determinar el nmero, forma y distribucin de las fases presentes en las muestras a disposicin para su estudio. Evaluar el porcentaje de cada fase presente mediante estimacin visual y por medicin en una fotomicrografa de las muestras en estudio. Aplicar la ley de la palanca para la estimacin del contenido de carbono de las muestras en estudio, utilizando para ello el resultado de la evaluacin de las fases presentes. Evaluar dureza de las muestras en estudio. Comparar los resultados de todas las muestras estudiadas a fin de correlacionar la composicin qumica con la microestructura y la dureza evaluada.

-6-

IntroduccinDesde hace muchos aos, el ser humano en su afn de progresar y hacer mejor su calidad de vida, se tomo la tarea de estudiar entre otras cosas el comportamiento de los metales con lo que se lograron muchos avances, tanto en el campo de la ingeniera, como en el de la medicina y otros. La mejor manera para dicho estudio era usar el microscopio o los rayos X para observar la estructura cristalina de estos metales, para as relacionar sus propiedades fsicas con su estructura. Esto es lo que hoy se conoce como Metalografa. Al ser capaces de observar el tamao, la estructura y orientacin de los cristales de un metal; los metalgrafos pudieron identificar fcilmente un metal o una aleacin, descubrir posibles impurezas y comprobar la eficacia de los tratamientos trmicos para su endurecimiento. Al conocer las caractersticas estructurales, lograron predecir de manera muy exacta el comportamiento de los metales, el contenido de carbono presente en cada muestra y as con esto las ms importantes propiedades de este material como lo son la dureza, ductilidad y tenacidad entre otras, con lo cual se pudo conocer cual de estos metales o aceros son los mas ptimos para un uso posterior en la industria. En la actualidad es mucho lo que se conoce de estos metales, sus usos, sus propiedades, y gracias a esto hemos podido lograr los grandes avances tecnolgicos que hoy en da gran parte del mundo disfruta.

-7-

Fundamentos tericosLa estructura fsica de los metales tiene gran importancia principalmente en cuanto a la disposicin de los tomos, iones o molculas que constituyen el slido y de las fuerzas de enlace entre ellos. Si los tomos o iones de un slido estn ordenados segn una disposicin que se repite en las tres dimensiones, forman entonces un slido del cual se puede decir que posee una estructura cristalina y es llamado slido cristalino. Teniendo en cuenta la importancia que tiene la estructura cristalina de un metal, se llevaron a cabo estudios realizados por Henry Clifton Sorby de la Universidad de Sheffield (Inglaterra) desde el ao 1864, y es as como nace la metalografa. La metalografa es el estudio de la estructura cristalina de los metales y las aleaciones, as como tambin de las relaciones entre estas estructuras y las propiedades fsicas de los metales. Las herramientas ms importantes de los metalgrafos son el microscopio y los rayos X. El examen microscpico de especmenes permite la determinacin del tamao, la estructura y la orientacin de los cristales del metal. Mediante este tipo de exmenes, los metalgrafos pueden identificar un metal o una aleacin, descubrir posibles impurezas y comprobar la eficacia de los tratamientos trmicos para su endurecimiento o templado. Los especmenes empleados para el examen metalogrfico suelen pulirse con gran cuidado y despus tratarse con cidos diluidos, llevando as la tcnica del ataque qumico, y poniendo de relieve la estructura del grano,

-8-

al atacar las delimitaciones entre los cristales o uno de los componentes de una aleacin. Todo esto lleva a un estudio ms profundo de aleaciones y aceros. Los aceros al carbono son esencialmente aleaciones de hierro y carbono con un contenido de hasta aproximadamente 1,2% de carbono. Sin embargo, la mayora de los aceros contienen menos de un 0,5 % de carbono. La mayora del acero se obtiene mediante oxidacin del carbn y otras impurezas del arrabio hasta que el contenido de carbono del hierro se reduce al nivel requerido. Entre los aceros podemos encontrar aceros hipoeutectoides e hipereutectoides. Los aceros al carbono hipoeutectoides presentan una concentracin de carbono de 0,025% a 0,8% a 723C mientras que los hipereutectoides de 0,8% a 2% de carbono a 1130C. Variando la forma de calentamiento y enfriamiento de los aceros al carbono se pueden obtener diferentes combinaciones de propiedades mecnicas en dichos aceros. Esto es lo que se conoce como tratamientos trmicos. Entre los tratamientos trmicos podemos encontrar el recocido, que consiste en calentar los aceros hipoeutectoides hasta la regin austentica alrededor de 40C. por encima del lmite austenita-ferrita, mantenindolos durante el tiempo necesario a elevada temperatura y enfrindolos despus lentamente hasta temperatura ambiente; habitualmente en el horno en que fueron calentados.

-9-

Materiales y Equipos Probetas metlicas con diferentes porcentajes de carbono. Papel de lija nmero 400, 500 y 600. Tablas para pulido de 47x46 cm. Agua. Brisol. Suspensin de carburo de silicio. Almina de 2, 1 y 0.5 de tamao de grano. Alcohol. Pinzas. Algodn. Secador elctrico 110V. Mquina de disco de pulido con pao cargado de almina. Marca: Buehler L.T.D, modelo: 385816-43EP, voltaje: 115, ciclos: 60, tipo: RA, HLD: 25-17, rpm: 1725/1140. Mquina de disco de pulido con pao cargado de carburo de silicio. Marca: Buehler L.T.D, modelo: 385816-CS26, 115 V, ciclos: 60, amperaje: 4.6/4.6, tipo: RA, HP: 25-17, rpm: 1725/1140. Microscopio metalogrfico Marca Unin. Modelo 2724. Microscopio metalrgico. Marca Unin. Modelo MC85974.

Durmetro Rockwell. Marca Wilson. Modelo 3JR. Nital al 2%.

-10-

Procedimiento experimental1. Se tomaron varias muestras de aceros hipoeutectoides y se sometieron a un proceso de desbaste desde una lija 400 hasta la 600. 2. Se lavaron las muestras con agua y brisol y luego se hicieron pasar por los paos de pulido con la almina.3. Se lavaron y se les coloc en la superficie pulida tres gotas de Etanol.

4. Se secaron las muestras con un secador elctrico.5.

Se colocaron bajo el microscopio y se observ las inclusiones no metlicas presentes en el campo visual, as como tambin algunas discontinuidades por ejemplo: poros y grietas.

6. Se atacaron las muestras por un tiempo de 8 a 10 segundos con el

reactivo de ataque nital al 2%.7. Se colocaron las muestras en agua para detener el ataque.

8. Se secaron las superficies de las muestras. 9. Se colocaron bajo el microscopio y se observ el tamao de grano ASTM, el dimetro promedio y la cantidad de granos aproximadamente por mm.10. Se observaron las fases presentes en las muestras, sus porcentajes, as

como tambin el porcentaje de carbono en dichas muestras.11. Se clasificaron segn la denominacin AISI-SAE de los aceros y se

determino la dureza Rockwell C en cada muestra.

-11-

ResultadosTabla #1.Observaciones de las superficies pulidas previas al ataque

Inclusiones Muestra Tipo Clasificacin Almina serie gruesa 30,5mm Sulfuro serie gruesa 24,5mm

Poros N/C m(m)

Grietas Lm(m)

Observaciones (Pulido, detalle)

B

1A

30

< 10

No se observ

Se observaron detalles y rayas concernientes a mala tcnica de pulido

2 3 4 5 6 7 8

No se observaron inclusiones Almina serie gruesa>254mm

30

200

Se observaron

Esta era una muestra de hierro de reduccin directa Fuera de especificaciones

B

No se observaron

No se observaron

Presencia de cola de cometa por mal pulido No se observ

D

Oxido serie gruesa 20mm

28

20 a 30

Defecto de pulido

No se observaron

Mal esmerilado, manchas de secado y xido Se observa capa de xido por mal pulido Rayas por defecto de preparacin

No se observaron

No se observaron

-12-

Tabla #2.Observaciones de las superficies pulidas luego del ataque

Muestra

Tiempo estimado 8 a 10 seg

Tamao ASTM 10

m(m) 11,2

ngranos/mm 8192

1 3 4 6 8

8 a 10 seg

8

22,4

2048

8 a 10 seg

11

7,6

16384

8 a 10 seg

8

22,4

2048

8 a 10 seg

8

22,4

2048

Tabla #3.Observaciones del estudio de los aceros hipoeutectoide recocidos.

% Fases Muetra 80 85 70 70 P 20 15 30 30

Ley de la palanca %Carbono 0,18 0,14 0,26 0,26

Denominacin AISI-SAE

Dureza Brinell HB Calculada Medida < 111 177 221 194 Bibliografa 111 a 121 105 a 111 116 a 140 116 a 140

1 4 6 8

1018 1014 1026 1026

110 102,5 125 125

-13-

Anlisis de resultadosEn la tabla #1 se observan los datos recabados al someter las distintas probetas a un proceso de pulido. De esta manera al ser colocadas bajo el microscopio metalogrfico se pudo notar la presencia de inclusiones en algunas de ellas, como fue el caso de la probeta o muestra 1, en la cual se vieron inclusiones del tipo B de almina de serie gruesa y del tipo A de sulfuro de serie gruesa. Tambin se noto la presencia de poros, as como tambin detalles y rayas concernientes a mala tcnica de pulido. En la muestra 2 se not la presencia de poros y esta muestra era hierro de reduccin directa HRD. En la muestra 3 se observaron inclusiones del tipo B de almina de serie gruesa, la cual se encontr fuera de especificaciones. En la muestra 4 aunque no se presentaron rayas se le observ el defecto conocido como cola de cometa, el cual se produce al arrastrar partculas durante el pulido. En la muestra 5 se observ inclusin el tipo D de xido de serie gruesa, de igual manera la presencia de poros y rastros de mal pulido. Para las muestras 6, 7 y 8 no se observo gran cosa debido a mala tcnica de pulido, presencia de manchas por mal secado y rayas por defecto de preparacin. En la tabla #2 se observan los datos recabados al someter las probetas previamente pulidas a un ataque qumico con nital al 2 %. Todas las muestras tuvieron un tiempo de ataque de 8 a 10 seg aproximadamente. La muestra 1 present un tamao de grano ASTM de 10 a un aumento de 200X en vez de 100X , debido a que no tuvo un pulido ptimo, un dimetro medio de 11,2 micras y una suma de 8192 granos/mm.-14-

En las muestras 3, 4, 6 y 8 se observaron numeros ASTM de 11 en la muestra 4 y 8 en las dems muestras. Con esto y con la ayuda de la tabla 2.2 de la gua del laboratorio se logr conocer el dimetro medio y la cantidad de granos por mm que en el caso de la muestra 4 fue el mas alto con 16384, seguido de la 6, 8 y 3 con 2048 y por ltimo la muestra1. En la tabla #3 se observan los datos obtenidos al realizar un estudio metalogrfico para aceros al carbono a las muestras. Aqu se determinaron los diferentes porcentajes de las fases presentes en las muestras que e este caso fuero ferrita y perlita. Aplicando la ley de la planca que no es mas que hacer una palanca o isoterma que pase por la composicin deseada, se calcul el porcentaje de carbono presente en las muestras. De acuerdo a este y al tipo de acero se pudo darles una denominacin segn las especificaciones AISI-SAE encontrando aceros del tipo 1014, 1018 y 1026. Por ltimo se calcul la dureza de las probetas o muestras, que es la resistencia del material a la deformacin permanente, de acuerdo a tres maneras: tericamente donde se aplic la ecuacin de dureza para una muestra bifsica, experimentalmente donde se uso el durmetro Rockwell, y por ltimo buscado en la bibliografa en la tabla 3.5. Es importante destacar que algunas medidas dieron negativas en la escala Rockwell, por lo que se tuvo que convertir a HB, con la ayuda de la tabla de conversiones de dureza que se encuentra en el manual de laboratorio. Seguidamente se realizaron los clculos donde se encontraron buenos resultados al compararlos con los medidos. Estos resultados tanto calculados como medidos son satisfactorios, dado que al compararlos con la bibliografa coinciden claramente.

-15-

Conclusiones Es imprescindible para llevar a cabo un estudio metalogrfico ptimo, que se tenga sumo cuidado al momento de pulir las muestras, ya que esto nos ayudar a observar claramente las caractersticas que buscamos. Los defectos inherentes del material como aluminas y xidos influyen en la determinacin de las fases microestructurales de la pieza. El subataque y sobreataque no permiten una revelacin de las fases existentes en el material. Al momento de realizar un ataque qumico, se concluye que el tiempo ptimo es de 8 a 10 seg, ya que se pudieron observar los granos y sus delimitaciones o limites de grano. Las muestras que presentaron mayor porcentaje de carbono, presentaron de igual manera mayor dureza.

-16-

AnexosEjemplo de clculos Clculo del porcentaje de carbono para la muestra 1:

% = 80 80 = (0,8-Cx) / (0,8-0,025) Cx = 0,18 % de carbono.

Clculo de dureza para la muestra 1: HB = (% * HB + %P * HB P)/100 HB = (80*80+20*230)/100 HB = 110.

-17-