Lixiviación y recuperación hidrometalúrgica de Manganeso148.206.53.84/tesiuami/UAMI15668.pdf ·...

-

Upload

phungkhanh -

Category

Documents

-

view

219 -

download

3

Transcript of Lixiviación y recuperación hidrometalúrgica de Manganeso148.206.53.84/tesiuami/UAMI15668.pdf ·...

Lixiviación y recuperación

hidrometalúrgica de Manganeso

Universidad Autónoma Metropolitana

Brito Ramos Victor Hugo Gutiérrez Muñoz Monserrat

Pérez Anacleto Eduardo Alberto Pérez Cruz Edgar Ivan

Asesora: Dra. Gretchen Lapidus Lavine

2

Contenido

CAPÍTULO I ______________________________________________________________ 5

1.1 Introducción _______________________________________________________________ 6 1.1.1 Generalidades del manganeso ____________________________________________________ 7

1.2 Justificación del proyecto ____________________________________________________ 7 1.2.1 Oferta y demanda ______________________________________________________________ 8 1.2.2 Producción nacional_____________________________________________________________ 9 1.2.3 Principales productores y consumidores _____________________________________________ 9 1.2.4 Panorama general de la industria _________________________________________________ 10

1.3 Descripción del mineral a tratar (lodos) ________________________________________ 12

1.4 Capacidad y ubicación de la planta ____________________________________________ 12 1.4.1 Evaluación por puntos __________________________________________________________ 13 1.4.2 Horas de operación de la planta __________________________________________________ 13

1.5 Procesos de extraccion _____________________________________________________ 14 1.5.1 Pirometalugia_________________________________________________________________ 15 1.5.2 Hidrometalurgia _______________________________________________________________ 15

1.6 Revision de procesos propuestos existentes para minerales de baja ley ______________ 17 1.6.1 Electro-extracción de manganeso _________________________________________________ 17 1.6.2 Lixiviación reductiva con solución de sulfato ferroso __________________________________ 20

1.7 Definicion del proyecto _____________________________________________________ 21 1.7.1 Objetivos ____________________________________________________________________ 22 1.7.2 Proceso propuesto _____________________________________________________________ 23

CAPÍTULO II_____________________________________________________________ 25

2.1 Metodología experimental __________________________________________________ 26 2.1.1 Lixiviación reductiva ___________________________________________________________ 26 2.1.2 Adición de sulfato ferroso _______________________________________________________ 28 2.1.3 Recuperación del Manganeso ____________________________________________________ 28

CAPÍTULO III ____________________________________________________________ 29

3.1 Resultados y discusión______________________________________________________ 30 3.1.1 Lixiviación reductiva____________________________________________________________ 30 3.1.2 Cinética de la reacción de reducción _______________________________________________ 36 3.1.3 Recuperación del manganeso ____________________________________________________ 40 3.1.4 Cinética de la reacción de oxidación _______________________________________________ 41

CAPÍTULO IV ____________________________________________________________ 43

4.1 Diseño del proceso ________________________________________________________ 44

4.2 Descripción del proceso ____________________________________________________ 45

3

4.3 Balance de materia ________________________________________________________ 47

4.4 Balance de energía ________________________________________________________ 49

4.5 Diseño de equipos _________________________________________________________ 49 4.5.1 Mezclador ___________________________________________________________________ 49 4.5.2 Reactor para la reducción y oxidación ______________________________________________ 49 4.5.3 Bombas _____________________________________________________________________ 50 4.5.4 Filtros _______________________________________________________________________ 51

CAPÍTULO V ____________________________________________________________ 53

5.1 Costos ___________________________________________________________________ 54 5.1.1 Consumo energético ___________________________________________________________ 54 5.1.2 Materia prima ________________________________________________________________ 54 5.1.3 Equipo ______________________________________________________________________ 55

5.2 Costo total de inversión ____________________________________________________ 56

5.3 Mano de obra ____________________________________________________________ 56

5.4 Costos fijos _______________________________________________________________ 57

5.5 Ingreso total anual _________________________________________________________ 58

5.6 Evaluación económica ______________________________________________________ 58

6. Sustentabilidad ____________________________________________________________ 59 6.1. Impacto ambiental ______________________________________________________________ 59 6.2 Impacto social ____________________________________________ ¡Error! Marcador no definido.

7. Conclusiones ______________________________________________________________ 60

REFERENCIAS ___________________________________________________________ 61

APÉNDICES _____________________________________________________________ 64

Apéndice A. Seguridad ________________________________________________________ 65 A.1 Almacenamiento de manganeso ___________________________________________________ 65 A.2 Residuos ______________________________________________________________________ 66

Apéndice B. Evaluación toxicológica ______________________________________________ 66 B.1 Ácido sulfúrico _________________________________________________________________ 66 B.2 Hidrogeno _____________________________________________________________________ 70 B.3 Sulfato de amonio_______________________________________________________________ 75

Apéndice C. Legislación ambiental _______________________________________________ 76

Apéndice D. Impuesto a la minería. ______________________________________________ 76

Apéndice E. Cálculo del análisis económico [22] _____________________________________ 77

4

Resumen ejecutivo

El presente trabajo, tiene el objetivo de diseñar una planta para la separación y

purificación del manganeso a partir de minerales de baja ley (15-25%), mediante

lixiviación y recuperación Hidrometalúrgica, ya que en los últimos años ha despertado

un gran interés debido a la elevada demanda que se ha generado en diversos países

por la falta de yacimientos.

. Para realizarlo, se propuso un proceso de reducción electroasistida en una

celda electrolítica, utilizando una solución de ácido sulfúrico como agente lixiviante

variando el porcentaje de sólidos en el lechado, el arreglo de la celda (en una celda sin

separar ó separando los compartimentos catódico y anódico). Obteniendo resultados

que demuestran que se extrajo selectivamente el 98% del manganeso en estado de

oxidación 2+ a la solución. También, se observó un efecto catalítico con el incremento

de porcentaje de sólidos debido a la mayor presencia de iones ferrosos, lo cual

consecuentemente produjo un aumento en la eficiencia en la corriente. Debido a este

efecto, se obtuvieron los mismos resultados en los diferentes arreglos de la celda, sin

embargo, se eligió la celda con compartimentos separados debido a que se tiene un

mayor ahorro de energía, ya que la energía suministrada al sistema es la misma para

la reducción y oxidación del manganeso. También, se logró la recuperación del 98%

del manganeso 2+, en el compartimento anódico de la celda añadiendo sulfato de

amonio, teniendo como producto pirolusita (MnO2).

La cinética de las reacciones se obtuvieron a partir del modelo del núcleo

decreciente en la reducción y, mediante la utilización de un reactor tanque agitado

intermitente para la oxidación; lo cual se utilizó para el diseño del reactor además de

la ley de Faraday.

Finalmente, se evaluó el proceso económicamente y resultó rentable,

recuperando la inversión inicial en un periodo no mayor a cinco años.

6

1.1 Introducción

El manganeso se encuentra a nivel mundial principalmente como la pirolusita

(MnO2), un mineral del grupo de los Óxidos. Puede presentar una gran cantidad de

hábitos, aunque en general, se presenta en forma de agregados cristalinos fibrosos. La

pirolusita tiene normalmente un origen sedimentario, formado por deposición de

manganeso en un ambiente de sedimentación lacustre o en ciénagas. También, en

otras ocasiones, se forma como producto de la oxidación, por factores climáticos, de

otros minerales del manganeso. Por ello, es frecuente encontrarlo asociado al cuarzo,

manganita (MnOOH)y otros minerales como óxidos de hierro y manganeso.

El manganeso es un metal muy valorado estratégicamente, porque es un

componente del acero y otras aleaciones tales como el bronce-manganeso. Por ser un

agente oxidante natural, también se usa para la fabricación de cloro y desinfectantes

(permanganatos). También se usa para la decoloración del vidrio, pues cuando se

mezcla con el vidrio fundido se oxida el hierro ferroso a hierro férrico, con lo que

desaparecen los colores verdosos y marrones que tendría el vidrio. Uno de sus

principales usos, una vez concentrado es, es la fabricación de ferroaleaciones. Las

ferroaleaciones son combinaciones de hierro con algún otro elemento, las principales

son de cromo, manganeso y silicio.

Los procesos para la recuperación de manganeso, incluyen la disolución

(lixiviación) en medio ácido, con agentes reductores como FeSO4, FeS, SO2, C, etc.; la

lixiviación en medio amoniacal con reductores como glucosa, carbohidratos, iones Cu+,

Fe2+, Mn2+, etc.; la lixiviación con ácido nítrico, seguido por extracción por solventes.

La tostación sulfatante con sulfato de amonio, sulfato y bisulfato de sodio ó ácido

sulfúrico en pasta, se utiliza para producir una fase soluble También, se puede pre

concentrar el mineral mediante la flotación con oleato [1, 5, 7].

7

1.1.1 Generalidades del manganeso

Para poder comprender mejor el comportamiento de los minerales que

contienen manganeso, es necesario considerar las características geológicas y

geoquímicas del manganeso, en especial las siguientes:

1. El Mn se comporta análogamente al hierro; en su forma primaria está ligado a

magmas básicos y de acidez media, y puede ser fraccionado y transportado

mediante soluciones acuosas.

2. La precipitación de los óxidos e hidróxidos de Mn sucede en forma escalonada,

de modo que primero precipitan fases precursoras transitorias que

gradualmente dan lugar a especies más estables como la Todorokita y

Vernardita de la forma 2MnO

3. El comportamiento de las soluciones acuosas ricas en Mn, presentes en

diversos ambientes geológicos fósiles y modernos, está condicionado por sus

características redox. El Mn es transportado en solución bajo condiciones

reductoras y ácidas.

4. La actividad biológica juega un papel muy importante en la precipitación del

Mn.

1.2 Justificación del proyecto

La industria siderúrgica, la principal consumidora de manganeso, mantiene un

proceso de crecimiento y a merced de esta tendencia, México muestra un incremento

en la producción de acero, que implica una mayor demanda de mineral de hierro y

manganeso a nivel nacional.

8

Los mercados de minera Autlán, el único productor en México, están

constituidos por la industria siderúrgica, por tal motivo tiene mucha importancia en el

desarrollo de esta industria, en especial del acero y, por lo tanto, constituye un recurso

potencial para el crecimiento de países en vías de industrialización. El manganeso es

un importante componente de aleaciones no ferrosas, principalmente aleaciones de

aluminio. También se alea con el cobre, actuando como agente desoxidante y

aumentando la resistencia de los productos finales[2]. Además, por sus diversos usos,

el manganeso presenta grandes posibilidades en el mercado internacional. El

crecimiento de la industria nacional requiere de un abastecimiento continuo de

metales y minerales.

El manganeso también es útil en la producción de cristal, pilas, cajas fuertes,

pinturas, barnices, hélices de barcos, torpedos, oxígeno, cloro y medicinas. Sirve para

teñir algodón, como oxidante y desinfectante.

1.2.1 Oferta y demanda

En México se pronostica continúe el crecimiento de la industria siderúrgica,

debido a la expansión de las acereras, el aumento de las inversiones, la reactivación de

hornos, al mayor consumo doméstico de acero, al crecimiento de las exportaciones y

al incremento en los volúmenes producidos de acero. Lo que se traduce en mayores

ventas potenciales para Autlán.

De acuerdo a la CANACERO, en el 2008, Minera Autlán tuvo una participación

de mercado del 69%, teniendo las empresas importadoras de ferromanganeso, el

mercado restante. En cuanto al mineral de hierro, como indicador adicional del

mercado de manganeso, los precios podrían seguir sujetos a incrementos

importantes[3].

Los Estados Unidos de Norteamérica importan el 98% de su demanda y obtiene

el 2% restante del reciclaje, debido a que sus reservas se agotaron en 1970.

9

En el mercado internacional se cotiza el manganeso entre U.S. $ 2300/t. y

2600/t.

1.2.2 Producción nacional

En lo referente a las reservas de mineral de manganeso, las cifras preliminares

del 2008 indican un total de 30 millones de toneladas de reservas probadas y 250

millones de toneladas de reservas probables. Minera Autlán es el único proveedor de

mineral de manganeso de Norte y Centroamérica, con reservas probadas para los

próximos 40 años.

Minera Autlán reporta que en el año 2008 se logró producir 386,000 t/año de

nódulos (concreciones subesféricas formadas de manganeso) y sinter y 16,000 t/año

de bióxidos y óxidos con contenido óptimo de manganeso[3].

1.2.3 Principales productores y consumidores

La compañía minera Autlán S.A.B. de C.V. es una empresa mexicana que forma

parte del Grupo Ferro Minero (GFM). Se dedica a la producción y comercialización de

diversas clases de minerales de manganeso y ferroaleaciones.

Minera Autlán cuenta con dos unidades mineras, la principal ubicada en

Molango-Edo. de Hidalgo, donde se extrae del subsuelo el mineral de manganeso

(carbonato) y se transforma en nódulo de manganeso mejorado en la zona industrial.

En cambio, minera de Nonoalco cuenta con una mina de cielo abierto para la

obtención de bióxido de manganeso.

La Compañía cuenta con tres plantas siderúrgicas de ferroaleaciones. La más

grande se encuentra en Tamós, Veracruz, y produce silicomanganeso, ferromanganeso

10

alto carbono y ferromanganesos refinados. Otra de ellas, es la planta de Teziutlán-

Puebla, donde se produce silicomanganeso. La tercera planta se encuentra localizada

en Gómez Palacio-Durango, que también fabrica silicomanganeso.

En Cd. Madero, Tamps., se encuentra localizada una terminal marítima de la

Compañía, para la facilitación de sus exportaciones e importaciones. En Tampico,

Tamps., se encuentran las oficinas de CORESA (Compañía Recuperadora de Escorias),

en donde a través de ella, Autlán ofrece escoria que puede ser reciclada como insumo

para la industria de la construcción.

Autlán tiene un centro de servicio y atención a clientes en Monterrey, N.L., y sus

oficinas corporativas se encuentran en San Pedro Garza García, N.L., con oficinas de

enlace en la Cd. De México.

Los mercados de minera Autlán están constituidos por la industria siderúrgica

(Sus principales clientes son Mittal Steel Lázaro Cárdenas, AHMSA, HYLSA, TAMSA,

DeAcero e ICH), y de las industrias de pilas secas, de cerámica, de micronutrientes

para animales y de fertilizantes.

En el mercado nacional minera Autlán es el principal productor de

ferroaleaciones. Autlán exporta sus productos a los Estados Unidos de América,

Canadá, Europa, América Latina y Asia, aunque el norteamericano es el mercado de

exportación más importante[3]

1.2.4 Panorama general de la industria

Durante el 2008 se estima que la producción mundial de acero fue de 1,330

millones de toneladas métricas, observando una disminución de 1.2% en comparación

con el año anterior, como resultado de la desaceleración económica global. En los

Estados Unidos se observó un decremento de 6.8%, mientras que México mostró una

11

reducción en su producción nacional del 2.3%. China por su parte, observó un

crecimiento de 2.6% en el 2008.

Tabla 1.1 Producción Mexicana de minerales de manganeso (miles de toneladas)[2]

Minerales de Mn 2007 2008 variación 2007/2008 Carbonatos 597 667 12%

Nódulos y Sinter 355 386 9% Bióxidos y Óxidos 16 16 -

El precio de las ferroaleaciones también se vio afectado por el entorno

macroeconómico, observando una reducción en promedio de 30% en el último

trimestre del 2008, sin embargo durante el año 2009 se observó un incremento en el

precio promedio de 80%. Se considera que los precios del acero han dejado de bajar,

como en el 2008 y se espera una recuperación tanto en consumo como en producción

de acero para la segunda mitad del 2009.

Asimismo, se prevé que también los precios de ferroaleaciones muestren una

recuperación paulatina durante el año, dado la estrecha relación entre oferta y

demanda a nivel mundial. Con respecto a la producción de ferroaleaciones, para el

2008 se obtuvo una producción total de 211 mil toneladas, lo que representó un

incremento del 15% anual

Tabla 1. 2. Producción de ferroaleaciones (miles de toneladas)[2]

Empresa 2007 2008 variación 2007/2008 FeMn (alto carbono) 31 34 9%

FeMn (refinado) 43 63 46% SiMn 109 114 5% Total 183 211 15%

12

1.3 Descripción del mineral a tratar (lodos)

Recientemente, se aprobó el Instrumento Técnico Normativo de la Semarnat y

Canacero que da la posibilidad de procesar residuos de las plantas para ahorrar

procedimientos de gestión y tiempos de implementación. El reciclado energético de

residuos y subproductos pueden ser aprovechados en la industria del acero,

permitiendo el ahorro de energía y preservación de los recursos naturales así como la

disminución de residuos.

Minera Autlán cuenta con material residual, el cual contiene 19% en

manganeso (principalmente en forma de pirolusita), 10% de hierro, 7.5% de calcio y

63.5% de silicatos. Tratar este material se convierte en un proyecto que posee un

fuerte enfoque ecológico y al mismo tiempo tiene potencial de ser rentable.

1.4 Capacidad y ubicación de la planta

Cerca de la localidad de Molango, al norte del estado de Hidalgo, se encuentra el

yacimiento de mineral manganeso mas importante de America del Norte y uno de los

diez mas grandes del mundo. La parte central de esta área, queda aproximadamanete

a 160 Km al norte de la Cuidad de México y a 170Km al suroeste del puerto de

Tampico, Tamaulipas.

El área explorada y que se pretende explotar comprende aproximadamente 1.5

km2 a lo largo del flanco oriente de la barranca de Tetzintla. Por lo anterior, es factible

ubicar la planta de extracción y recuperación de manganeso cerca de la localidad de

Molango, en Hidalgo.

13

1.4.1 Evaluación por puntos

Tabla 1. 3. Evaluación por puntos Ponderación Aspecto Tamaulipas Hidalgo

Calif. Calif. Ponderada Calif. Calif.

Ponderada 40% proveedores de materia prima 7 2.8 10 4 30% disponibilidad de servicios 6 1.8 10 3 30% comunicaciones y transporte 10 3 6 1.8

calificación total 7.6 8.8

Una vez ubicada la planta de extracción y recuperación de manganeso, se tiene

contemplado el tratamiento de 5 ton/día de mineral de pirolusita (lodo) para la

extracción de 1 ton/día de dióxido de manganeso..

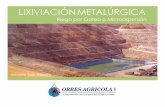

Figura 1.1 Lado izquierdo: Ubicación de la planta (Molango, Hidalgo), lado derecho: Vista Minera Autlán.

1.4.2 Horas de operación de la planta

Se considera un proceso de extracción de manganeso continuo, la planta estará

en funcionamiento 320 días al año, considerando el mantenimiento preventivo del

proceso.

14

1.5 Procesos de extracción

Las vetas de minerales son una mezcla de compuestos inorgánicos de metales

con elementos como el azufre, el oxígeno, el calcio, el hierro, el silicio y otros. De

acuerdo a su origen, se pueden clasificar en metamórficos o sedimentarios. También

depende de su origen la proporción de cada uno de los compuestos de la veta, así

como su estructura cristalina.

La explotación minera de un yacimiento es el primer paso del proceso de

extracción de metales. Tiene un costo muy variado y depende de las características de

las vetas, y va desde unos cuantos centavos de dólar hasta cientos de dólares por

tonelada extraída. Una vez extraído de la mina, el material pasa por un proceso de

clasificación, por uno de separación y, finalmente, por uno de reducción de tamaño de

partícula para iniciar su procesamiento.

Ya seleccionado el material que entrará al proceso, y reducido su tamaño hasta

diámetros de partícula muy pequeños, los procesos de extracción mineral toman

diferentes caminos, en función de la composición y las características de cada uno de

los minerales que componen las vetas.

La separación, generalmente, se lleva a cabo mediante la flotación, técnica que

se lleva a cabo en un tanque agitado al que se burbujea aire para formar espuma. La

parte hidrofílica de los compuestos tensoactivos se adhiere a las partículas con las que

tengan alguna afinidad. El compuesto tensoactivo puede seleccionarse selectivamente

para los compuestos que se desean separar.

15

1.5.1 Pirometalugia

La Pirometalurgia es la rama de la metalurgia consistente en la obtención y

refinación de los metales utilizando calor, como es en el caso de la fundición; es la

técnica tradicional de extracción de metales base. Se trata principalmente de extraer

el metal del mineral, eliminar la fracción de silicatos o de otros minerales sin interés

económico del mineral y purificar los metales. Históricamente, este procedimiento fue

el primero en aparecer. Las operaciones se efectúan entre 950 y 1000°C.

Una gran cantidad de metales tales como el hierro, níquel, estaño, cobre, oro y

plata son obtenidos desde el mineral o su concentrado por medio de la

Pirometalurgia. La Pirometalurgia es utilizada en mayor proporción porque es un

proceso mucho más rápido; su desventaja es ser altamente contaminante para el

ambiente (polvos y gases tóxicos).

1.5.2 Hidrometalurgia

Hidrometalurgia es la aplicación del proceso de extracción y separación de una

sustancia soluble de otra insoluble, usando un solvente inorgánico u orgánico,

generalmente acuoso, a temperatura y presiones variables.

En la Hidrometalurgia se puede considerar los siguientes aspectos:

a. Preparación

Para lixiviar (ó disolver) un mineral es necesario conocer el tamaño adecuado de

partículas y densidad de pulpa para lograr una mejor eficiencia de extracción al menor

costo posible. Algunas veces es necesario cambiar la estructura química para hacer

una lixiviación preferencial.

16

b. Lixiviación

Es un proceso en que los valores metálicos contenidos en un mineral son

transferidos selectiva y completamente, tanto como sea posible, del estado sólido al

líquido, dejando la ganga ó residuo en forma sólida para la separación subsecuente. El

líquido que lixivia es normalmente una solución acuosa de un reactivo que reacciona

con facilidad con el mineral, pero no con la ganga.

La elección del reactivo para la lixiviación está controlada mayormente por los

factores de selectividad y costo. Aunque las condiciones para lixiviar un mineral son

determinadas por experimentación, ciertos factores son comunes en la lixiviación bajo

condiciones de presión ambiente, como son el tamaño de partícula, composición y

concentración del solvente, tiempo de contacto, temperatura, agitación.

c. Separación Sólido - Líquido

Para separar el líquido de los sólidos muchas veces es necesario pasar por las

etapas de sedimentación, espesamiento y filtración, y los requerimientos y costos de

planta y equipo para estas etapas son, muchas veces, mayores que para la etapa de

lixiviación.

d. Purificación o Extracción

En muchas casos, la solución madre ó rica, ya separada de los sólidos, que son en

mayor parte relaves o ganga, no están todavía en condiciones de ir a la etapa final de

recuperación de valores, porque contiene muchas impurezas que pueden precipitarse

juntos con el producto final deseado, contaminándolo y afectando su calidad. Por eso

la solución debe pasar por una etapa de purificación, que en la mayoría de los casos

consiste en: a) cambio de pH, b) agregado de reactivos, c) uso del intercambio iónico,

d) extracción de solventes, e) membranas permeables.

17

e. Recuperación Final de Valores

La recuperación de valores de la solución purificada se puede hacer en general de

dos maneras: a) Por precipitación o reducción química con diversos agentes

reductores a condiciones normales o bajo presión, b) Por Reducción Electrolítica. En

el caso del manganeso, es más conveniente oxidarlo a dióxido de manganeso ó

pirolusita más pura [4].

1.6 Revisión de procesos propuestos existentes para minerales de baja

ley

1.6.1 Electro-extracción de manganeso

El primer paso de este proceso consiste en la alimentación de un mineral que

contiene manganeso a un calcinador, con el objeto de fundirlo. Posteriormente, se

realiza una disolución selectiva (lixiviación) de los metales de valor con una solución

de H2SO4/ Fe2 (SO4)3, obteniendo como subproductos alunita (KAl(OH)6(SO4)2) y

jarosita (KFe3(SO4)2(OH)6). Este último mineral se forma en depósitos masivos de

agregados minerales por la oxidación de sulfatos de hierro. La alunita es un mineral

volcánico producido por las reacciones de acido sulfúrico en las rocas.

El licor de lixiviación se neutraliza con óxido de calcio (CaO) con un pH de 3-4,

recuperando hidróxido de hierro III de esta corriente. El licor lixiviado pasa a un

purificador donde se adiciona NaS2 con un pH de 6-7, obteniendo compuestos

sulfurados de Cu, Ni, Zn y Co.

La corriente resultante contiene principalmente compuestos de manganeso, el

cual se somete a un proceso electrolítico, obteniendo dióxido de manganeso en el

ánodo y manganeso metálico en el cátodo. Las reacciones químicas producidas en la

electrólisis son las siguientes [4]:

18

Ánodo:

e2H4MnOOH2Mn 222

Cátodo:

02 Mne2Mn 2He2H2

Figura 1.2. Diagrama de flujo de la electro-extracción de manganeso.

19

El proceso anterior se emplea para la extracción de manganeso de alta pureza

por medio de electrólisis, el cual es requerido principalmente para aleaciones de acero

especiales.

Las condiciones necesarias para el proceso de electrólisis se muestran en el

siguiente tabla.

Tabla 1.4 Condiciones para el proceso de electrolisis Condición Valor

Catolito MnSO4 30-40 g/L de solución alimentada

(NH4)2SO4 125-150 g/L de solución alimentada SO2 0.3-0.5 g/L de solución alimentada

Anolito MnSO4 10-20 g/L de solución alimentada H2SO4 25-40 g/L de solución alimentada

(NH4)2SO4 125-150 g/L de solución alimentada Densidad de corriente (mA/cm2) 43-65

pH del Catolito 6-7.2 Composición del ánodo Pb + 1 % Ag Composición del cátodo Hastelloy, tipo 316

Voltaje 5.1 V Temperatura 20°C

Desventajas del proceso de electro-extracción de manganeso.

El proceso citado presenta varias desventajas, entre las cuales se encuentran el

costo elevado de la energía y del calcinador para fundir el mineral, la producción de

compuestos sulfurados, además del costo elevado para neutralizar la solución

(subiendo el pH).

20

1.6.2 Lixiviación reductiva con solución de sulfato ferroso

El proceso consiste en la alimentación del mineral de manganeso a un proceso de

lixiviación con una solución de FeSO4/H2SO4 que proceden de dos diferentes formas

que dependen de la concentración del H2SO4:

1. Con una solución neutral de sulfato ferroso:

344242 OHFeSOOHFeMnSOOH2FeSO2MnO

2. Con una solución de sulfato ferroso con un exceso de ácido

OH2SOFe2MnSOOH2FeSO2MnO 2344242

Una vez realizada la lixiviación se filtra y el licor obtenido pasa a un proceso de

oxidación con 22OH para precipitarlo a través de un aumento de temperatura (250

°C), obteniendo así una doble sal 34224 SOMnNH y 32OFe ; a esta mezcla se le agrega

agua para obtener una disolución, la cual se filtra para separar 32OFe como producto

secundario e introducir el 4MnSO a un proceso de electrólisis, de esta manera se

obtiene en el cátodo manganeso metálico y en el ánodo MnO2, recirculando el anolito

al proceso de lixiviación.

21

Figura 1.3. Diagrama de flujo de lixiviación reductiva con solución de sulfato ferroso

Desventajas del proceso de lixiviación reductiva con solución de sulfato ferroso

La principal desventaja de este proceso es utilizar peróxido de hidrogeno como

reactivo, además del costo elevado del calentamiento en la etapa del precipitado [4].

1.7 Definición del proyecto

Con base en los procesos presentados en la sección anterior, se propone en el

presente trabajo desarrollar un esquema de procesamiento donde se consideran

ventajas y desventajas de cada uno de ellos.

22

1.7.1 Objetivos

Objetivo general:

Desarrollar y diseñar un proceso para la separación y purificación del

manganeso a partir de minerales de baja ley mediante lixiviación y

recuperación hidrometalurgica.

Objetivos particulares:

Analizar procesos propuestos existentes para minerales de baja ley.

Determinar las condiciones óptimas para la reducción y oxidación del

manganeso.

Seleccionar y escalar los equipos del proceso.

Realizar un estudio social, ambiental y económico para evaluar la

sustentabilidad del proceso.

23

1.7.2 Proceso propuesto

Se propone que, una vez alimentado el mineral, se mezcla un una solución de

ácido sulfúrico, para después reducir el bióxido de manganeso en el compartimiento

catódico de un reactor electrolítico, disolviendo selectivamente el Mn2+. A la salida se

filtrará la suspensión para desechar los silicatos (inertes) del proceso Una vez retirado

del sólido, se sujeta el líquido a una oxidación en el compartimiento anódico del

mismo reactor, separado por una membrana aniónica, para poder utilizar la misma

energía para los dos procesos. El dióxido de manganeso (producto principal), quedará

depositado en el ánodo ó se desprende para recuperarse filtrando la solución anódica.

La solución aniónica es materia prima para el proceso y se recircula al cátodo

del reactor, previo al re-establecimiento de los niveles de ácido, retirando antes una

pequeña fracción como purga para evitar la acumulación de impurezas.

En la electrólisis se producen las siguientes reacciones:

Cátodo:

Reacciones principales de Lixiviación reductiva:

H2e2H2 OH2MnMnOH2H2 22

2

Reacción parásita (secundaria)

2He2H2

Ánodo:

Reacción de recuperación

e2H4MnOOH2Mn 222

24

Este proceso tiene como objetivo el tratamiento de 5 toneladas al día de

mineral (lodo).

Figura 1.4. Diagrama del proceso propuesto

26

2.1 Metodología experimental

Para establecer los parámetros que determinan las condiciones de operación

asi como la cinética de las reacciones involucradas, se llevaron a cabo una serie de

experimentos variando el porcentaje de mineral, la intensidad de corriente y la

concentración del ácido.

2.1.1 Lixiviación reductiva

Se realizó una reacción de lixiviación reductiva electro asistida en un vaso de

precipitados de 500 mL con dos diferentes configuraciones, la primera, consistió en un

reactor con agitación mecánica (caframo) a 400 rpm; dividido por la mitad con una

membrana aniónica (Ionac MA 7500 reforzada), con el fin de separa los

compartimentos catódico y aniónico, ya que al separarlos se evita la re-oxidación del

manganeso. De esta manera, se utilizó un cátodo de aluminio reticulado de 20 ppi

(ERG, Inc) y una barra de grafito en como ánodo (Figura 2.1). La segunda, se realizó

en un reactor con las mismas características solo que sin separar los compartimentos

catódico y anódico, es decir, sin el uso de una membrana aniónica.

Dicha lixiviación se lleva a cabo en el cátodo; donde introducimos el mineral de

pirolusita de baja ley obtenido por la compañía Minera Autlán, S.A de C.V, que

previamente fue tamizado hasta una malla de 300, para obtener un diámetro de

partícula menor a 53m.

Además del mineral, se agregó 250 mL de una solución de 1M de H2SO4 (JT

Baker 99.2% pureza), una concentración de 2000ppm de sulfato de amonio (JT Baker)

y se le aplicó una corriente de 1 A con una fuente de poder (BK Precision, modelo

27

35B), a condiciones de temperatura y presión ambientales (aproximadamente 25 °C y

0.78 bar).

Figura 2.1. Reactor con membrana

Para monitorear el avance de la reacción durante el experimento, se tomaron

muestras de 0.5 mL (aforadando a 100 mL) cada media hora y se registró el voltaje

con el fin de conocer la energía suminstrada. Posteriormente, se analizaron estas

muestras con espectrometría de absorción atómica (Varian SpectrAA 220fs) para

determinar la concentración de los metales presentes en el electrolito.

Una vez terminada la lixiviación, se filtró el residuo y, después de secarse al

aire, se realizó una digestión con agua regia para determinar el contenido de los

metales en el sólido residual.

Se realizaron experimentos variando el contenido de sólidos y la concentración

de ácido sulfúrico.

28

2.1.2 Adición de sulfato ferroso

Debido a la observación del efecto catalítico del par Fe (II)/Fe(III)[7-8], que se

discutirá en la siguiente sección, a la solución de ácido sulfúrico del sistema de

lixiviación reductiva descrito anteriormente, se le agregó sulfato ferroso (grado

analítico de Baker) hasta obtener 500 ppm.

2.1.3 Recuperación del Manganeso

Para recuperar el manganeso de la solución iónica obtenida se utiliza la

primera configuración descrita anteriormente (sección 2.1.1), es decir, con el uso de

una membrana anionica.

En el lado del cátodo tenemos una nueva carga de mineral lixiviándose

mientras la solución iónica obtenida de la carga anterior (una vez filtrada) se agita en

el lado del ánodo agregando sulfato de amonio ((NH4)2SO4).

30

3.1 Resultados y discusión

3.1.1 Lixiviación reductiva

Antes de iniciar los experimentos con el uso de corriente, se realizó la

lixiviación de una lechada que consistió en 10 g de mineral por litro de solución, con el

fin de determinar la cantidad de manganeso soluble; el cual proviene probablemente

de rodocrosita (MnCO3). Se encontró que corresponde al 10%, disolviendose en los

primeros 30 minutos; se mantuvo en ese nivel durante todo el experimento (Figura

3.1).

Posteriormente, se realizaron los experimentos con las configuraciones antes

descritas en la sección 2.1.1 (con corriente) Los resultados se muestran en la misma

figura, en donde se puede notar que las concentraciones en ambas configuraciones

inician con un valor menor que el caso sin corriente, pero aumenta continuamente al

transcurrir del tiempo. En la etapa de crecimiento, el reactor sin membrana (segunda

configuración) muestra una velocidad mayor y continua, aun después de las 5 horas,

mientras la primera configuración (reactor con membrana) parece detenerse por lo

que se decidió llevar a cabo los demás experimentos en el reactor sin separación.

También se pudo observar que durante las primeras dos horas, cuando hay

poco hierro en solución, el proceso de extracción es muy lento, sin embargo en las

últimas horas se acelera la reducción del manganeso, prácticamente a la par con la

salida de hierro. Lo anterior se puede explicar si se considera que la existencia del par

Fe(II)/Fe(III) está sirviendo como catalizador del proceso.

31

Figura 3.1 extracción de manganeso versus tiempo con y sin aplicación de corriente

para las diferentes configuraciones

Se generó el Figura 3.2, variando el contenido de sólidos, en el cual se puede

observar que todas las concentraciones de sólidos muestran la misma tendencia de

extracción de manganeso; sin embargo, las conversiones finales mas altas

corresponden a las mayores cantidades de sólido, lo cual solo se puede explicar con el

efecto catalítico de las impurezas o autocatalítico.

De la misma manera se puede observar que la concentración de sólidos no

afecta significativamente el nivel de extracción, lo cual indica que todavía no se acerca

al límite de solubilidad de manganeso en la solución. Además se puede juzgar que el

empleo de ácido es muy eficiente y selectivo.

0

10

20

30

40

50

0 60 120 180 240 300

extr

acci

ón d

e M

n (

%)

tiempo (min)

sin corriente sin membrana con membrana

32

Figura 3.2 Extracción de manganeso versus tiempo variando el contenido de sólidos.

Para comprobar la eficiencia antes mencionada del ácido, se realizó un

experimento con 20% más ácido, es decir, con una solución 1.2M, el cual reveló una

tendencia muy similar, lo cual prueba que la concentración del ácido no limita la

cinética.

Figura 3.3 extracción de Mn versus tiempo a diferentes concentraciones de ácido

0102030405060708090

100

0 100 200 300 400

Extr

acci

ón d

e M

n (

%)

tiempo (min)

20 40 60 80 120Concentraciones en g/L

0

20

40

60

80

100

0 100 200 300 400

Extr

acci

ón d

e M

n (

%)

tiempo (min)

1M 1.2M

33

El efecto catalítico antes mencionado se puede observar de una mejor manera

al calcular la eficiencia de los experimentos realizados de la siguiente manera:

%100xpasada total corriente

principal reacción la en utiliada corrientea%Eficienci

En la Figura 3.4 se observan las eficiencias obtenidas, cabe notar que éstas son

mayores para las concentraciones mayores de sólidos y aumentan al transcurrir el

tiempo (excepto los primeros 120 minutos, en los cuales se lixivia el manganeso

soluble), hasta obtener extracciones cercanas al 100%. Esto nos reitera que es un

proceso catalizado. Cabe mencionar que a tiempos largos la eficiencia disminuye

debido a que casi no queda manganeso en el mineral y se sigue aplicando la misma

corriente.

Figura 3.4 Eficiencia de corriente registrada con diferente contenidos de sólidos.

Dicho efecto catalítico, se debe al par (Fe(II)/Fe(III)); el cuál ha sido

mencionado por varios autores[4, 7, 8]; en el gráfico 3.5 se muestra la concentración de

hierro presente en la solución de cada uno de los experimentos, al comparar estas

0

20

40

60

80

100

0 100 200 300 400

Efic

ien

cia

(%)

tiempo (min)

20 40 60 80 120Concentraciones en g/L

34

concentraciones con la eficiencia obtenida, podemos observar una correlación

proporcional; es decir, se incrementa la eficiencia de corriente en el periodo de tiempo

que corresponde a extracciones mayores.

Figura 3.5 Concentración de hierro en la solución lixiviante versus tiempo variando

contenido de sólidos.

Para confirmar la afirmación anterior, se realizó un experimento en el que,

desde un principio, se añadió sulfato ferroso a la solución de ácido sulfúrico. Los

resultados obtenidos se muestran en la Figura 3.6, en el cual se puede observar

claramente que desde los primeros minutos se tiene una extracción mucho mayor al

añadir hierro, alcanzando así una extracción muy cercana al 100% en la tercera hora.

Em cambio, mientras que en el caso sin hierro añadido, se obtiene dicha extracción

alrededor de las ocho horas; lo cual reitera el efecto catalítico de una manera muy

marcada.

Este comportamiento se puede entender mejor si se considera al hierro como

un acarreador de electrones que favorece la reducción del manganeso. El ion Fe3+ es

fácilmente reducido por el cátodo a Fe2+; en la solución se encuentra con una partícula

0500

1000150020002500300035004000

0 100 200 300 400

pp

m F

e

tiempo (min)

20 40 60 80 120Concentraciones en g/L

35

sólida que contiene MnO2 y lo reduce a Mn2+ al tiempo que se re-oxida formando Fe3+.

Este ciclo férrico elimina la etapa limitante en la que el oxido de manganeso en estado

sólido tenía que encontrarse con un hidrogeno naciente formado en el cátodo cuya

vida media es muy corta.

Figura 3.6 Comparación de las extracciones de manganeso con y sin hierro añadido.

Con dicho efecto del hierro en la solución, se explica la tendencia de la

eficiencia al graficarla contra la extracción de hierro (Figura 3.7). Para todas las

proporciones de mineral, en un principio se observa una eficiencia alta debido a la

extracción rápida y sin necesidad de corriente de la parte soluble del manganeso. Una

vez extraída, la eficiencia baja, pero al ir aumentando la extracción del hierro, una vez

mas aumenta, y vuelve a decrecer al acercarse al 100% de extracción. Además, una

vez más se puede notar mayores eficiencias para mayores concentraciones de hierro

en la solución.

0102030405060708090

100

0 100 200 300 400

Extr

acci

ón d

e M

n (

%)

tiempo (min)

sin Fe añadido con Fe añadido

36

Figura 3.7 Eficiencia versus extracción de hierro para las diferentes concentraciones

de mineral utilizadas.

Una vez comprendido el efecto del hierro en la lixiviación, es posible garantizar

que empleando una celda conjunta (configuración 1), tendremos los mismos

resultados que se obtuvieron al emplear la configuración 2. Por lo anterior se puede

continuar con el proceso propuesto, reduciendo en el ánodo y recuperando en el

ánodo con la misma energía; es decir, misma corriente eléctrica.

3.1.2 Cinética de la reacción de reducción

El proceso se dividirá en dos etapas: reducción (lixiviación) y oxidación

(recuperación) de MnO2. Para modelar las reacciones de lixiviación a partir de

partículas de mineral es necesario considerar que la zona donde se encuentra el MnO2

0

10

20

30

40

50

60

70

80

0 1000 2000 3000 4000

Efic

ien

cia

(%)

Extracción de hierro (ppm)

20 40 60 80 120Concentraciones en g/L

37

se desplaza hacia dentro de la partícula, creando un núcleo sin reaccionar. Sin

embargo, es probable que en este caso, donde la fase activa compone más de una

tercera parte de la partícula, ésta misma se va desmoronando, dejando la más la parte

correspondiente a la zona aún sin reaccionar.

Entonces, para describir la cinética de la reacción de lixiviación reductiva se

utilizó el modelo del partícula decreciente, ya que este se emplea para describir

situaciones en las que la parte reactiva contenido dentro de las partículas sólidas se

consumen por dilución o reacción, por lo que el volumen del material se contrae.

Para una reacción de este tipo, se consideran tres etapas que transcurren

sucesivamente:

Etapa 1. Difusión del reactivo, que en este caso es el ion ferroso, a través de una

película estancada de líquido que se forma alrededor del sólido, desde el seno

de la masa del líquido hasta la superficie del sólido (transferencia de masa del

reactivo). No se considera la contribución del H+ en la cinética dado que se

encuentra en exceso estequiométrico.

Etapa 2. Reacción en la superficie entre el reactivo (Fe2+) y el sólido (MnO2).

Etapa 3. Difusión del los productos de reacción (Mn2+ y Fe3+), a través de la

película líquida desde la superficie del sólido hasta el seno de la masa líquido

(transferencia de masa de los productos).

38

Figura 3.8 Modelo del núcleo decreciente

Gracias a la buena agitación y al tamaño pequeño de partícula, podemos

garantizar que no existen problemas de difusión ni a través de la película (etapa 1), ni

de productos de reacción (etapa 3); por lo que la etapa limitante será la reacción en la

superficie. Dicho modelo se representa por la siguiente ecuación[20]:

31

p

X11tR2

3.1

Donde:

t tiempo concentración de Mn en el mineral

velocidad de reacción Rp radio de la partícula

X fracción de conversión del Mn

Al graficar 31

X11 contra el tiempo, se puede encontrar la velocidad de

reacción. Por otro lado, como se mencionó anteriormente, la cinética de la reacción, al

no depender de la concentración de ácido (sección 3.1), es de primer orden, en la

concentración de Fe2+. El ajuste de la línea que atraviesa a los puntos experimentales

Tiempo Tiempo

Partícula que va disminuyendo de tamaño

39

no pasa por el origen debido probablemente a la disolución espontánea de la

rodocrosita (MnCO3).

Figura 3.9 Disolución de Mn2+ en términos control por reacción del modelo de

partícula decreciente en función del tiempo. La lechada consistió en un gramo de

mineral y 500 ppm ion ferroso añadido.

La línea de tendencia recta se ajusta muy bien a los datos experimentales

(R2=0.9947), lo cual demuestra que el modelo del núcleo decreciente describe

satisfactoriamente la cinética del proceso de lixiviación reductiva. Este modelo será

empleado para calcular el tiempo necesario de residencia de las partículas y el diseño

del reactor. El criterio para la corriente suministrada es la necesaria para mantener

reducido el ion ferroso.

Con esto se obtuvo una velocidad de reacción de reducción:

minmmol10x1.1 22 .

y = 0.007x+0.1446 R² = 0.9947

00.10.20.30.40.50.60.70.80.9

1

0 20 40 60 80 100 120

1-(

1-x

)1/3

tiempo (min)

40

3.1.3 Recuperación del manganeso

Para la recuperación del manganeso, como ya se describió anteriormente

(sección 2.3), se le agrega sulfato de amonio a la solución electrolítica debido a que es

un excelente componente para la llamada precipitación fraccionada, dando

precipitados con solubilidades suficientemente diferentes. Son separaciones

cuantitativas y prácticamente completas. Una precipitación se considera cuantitativa

cuando la concentración del ion se reduce a su milésima parte.

Como resultado de dicho experimento se generó Figura 3.10, el cual indica el

porcentaje de manganeso todavía presente en la solución. Se debe observar que en las

primeras 3 horas se recupera muy poco manganeso; sin embargo, en las siguientes se

tiene una tendencia a recuperarlo rápidamente. Esto puede explicarse con la

presencia de hierro en la solución. Si bien para la reducción es un componente

positivo, en esta etapa se debe volver a oxidar antes de que comience la recuperación

de manganeso, lo cual retarda el proceso.

Figura 3.10 Manganeso en la solución versus tiempo. El electrolito fue obtenido

después de lixiviar 120 g de mineral por litro.

94

95

96

97

98

99

100

0 50 100 150 200Man

gan

eso

en la

sol

uci

ón (

%)

tiempo (min)

41

3.1.4 Cinética de la reacción de oxidación

Se propuso una cinética de primer orden, para un reactor tanque agitado

intermitente en fase líquida, por lo que tenemos la siguiente ecuación:

t

0

Mn

0Mn A

A dtV

kAC

dC 3.2

Integrando obtenemos:

tV

kA0Mn

Mnln 3.3

Donde:

t tiempo AC concentración de manganeso

A área del ánodo k constante de velocidad de reacción

Por lo que al graficar 0Mn

Mnln versus tiempo, podemos conocer la constante de

velocidad de reacción:

Figura 3.11 Cinética de la reacción de oxidación

y = -9E-05xR² = 0.9637

y = -0.001x R² = 0.9712

-0.06

-0.05

-0.04

-0.03

-0.02

-0.01

00 50 100 150 200 250

Ln(M

n/M

n0)

Tiempo

Fe Mn

42

De esta manera se encuentran las constantes de la reacción de oxidación de

manganeso en presencia y ausencia de ion ferroso.

Tabla 3.1 Constantes de velocidad de reacción (oxidación)

Constante Valor

kFe (m/min) 4.5x10-3 kMn (m/min) 5.1x10-4

45

4.2 Descripción del proceso

El mineral fresco se alimenta en un contenedor (CC-1), del cual sale una

corriente (C-1) que alimenta al mezclador (TT-1), donde a su vez se alimentan tres

corrientes más: agua (E-2), ácido sulfúrico (E-3) y sulfato de amonio (E-4), con el fin

de tener las condiciones óptimas para la reacción de reducción.

Del mezclador TT-1 sale una corriente (L-1) que alimenta en partes iguales a

los reactores RR-1, RR-2, RR-3, RR-4 y RR-5 y una vez terminada la reacción de

lixiviación, dichos reactores se descargan por medio de la corriente L-2, por lo que en

esta corriente se tendrá una mezcla sólido-líquido; por parte de los sólidos estarán

todos los inertes el porcentaje que no se lixivió tanto de manganeso como de calcio y

hierro; por el lado del líquido contendrá a la solución electrolítica obtenida de la

reacción de reducción.

Al tener sólidos en la corriente (L-2) será necesario utilizar un filtro (FF-1)

para separarlos de la solución rica. Los sólidos obtenidos saldrán primeramente por la

corriente F-1, los cuales, al no poderse obtener completamente secos, contendrán el

10% de solución de ácido sulfúrico. Por esa razón, se tendrá que neutralizarlos en el

neutralizador (NN-1), con una corriente de cal (E-5). La corriente neutralizada

obtenida (S-1) será uno de los desechos del proceso.

La segunda corriente obtenida por el clarificador (O-1) estará compuesta por el

electrolito obtenido anteriormente, la cual se alimentará integramente al ánodo de los

reactores (RO-1, RO-2, RO-3, RO-4 y RO-5); donde se recuperará el manganeso en

forma de sólido (MnO2). Una vez transcurrido el tiempo de oxidación, se descargan los

reactores en la corriente O-2, que pasa al filtro FF-2, para obtener el producto

principal MnO2 en la corriente O-3. Una vez mas, al no poder obtener una corriente

completamente seca, contendrá un 10% de la solución de ácido sulfúrico; será

necesario lavarlo con una alimentación de agua (para no contaminar el producto) en

la corriente E-6 y obtener así MnO2 en la corriente S-2.

46

El líquido resultante obtenido de la corriente O-2, es una solución electrolítica,

materia prima para el presente proceso, la cual circulará en la corriente R-1. Con el fin

de reducir la cantidad de iones hierro y calcio en el circuito, se purgará el 5% de esta

misma en la corriente P-1. El resto se recirculará al tanque TT-1. Al igual que las

demás corrientes de salida del proceso, es necesario neutralizar la purga (P-1), en el

neutralizador NN-3 con cal (E-7), obteniendo una solución neutralizada en la

corriente S-3.

47

4.3 Balance de materia

El balance de materia para cada componente del diagrama de flujo esta dado en kmol que se alimentará cada 5 horas, excepto los inertes presentados en kg.

Tabla 4.1 Balance de materia

E-1 E-2 E-3 E-4 C-1 L-1 L-2 O-1 F-1 E-5 S-1

MnO2 2.13 *** *** *** 2.13 2.13 0.04 *** 0.04 *** 0.04

MnCO3 0.18 *** *** *** 0.18 *** *** *** *** *** *** Mn2+ *** *** *** *** *** 0.22 2.31 2.31 *** *** ***

Fe2O3 0.68 *** *** *** 0.68 0.68 0.43 *** 0.43 *** 0.43

Fe2+ *** *** *** *** *** *** 4.88 4.88 *** *** ***

Fe3+ *** *** *** *** *** 4.63 *** *** *** *** ***

CaO 1.45 *** *** *** 1.45 1.45 1.44 *** 1.44 *** 1.44

Ca+ *** *** *** *** *** 0.11 0.13 0.13 *** *** ***

inertes* 687.92 *** *** *** 687.92 687.92 687.92 *** 687.92 *** 687.92

H2SO4 *** 10.54 *** *** *** *** *** *** *** *** ***

H+ *** *** *** *** *** 16.58 6.11 5.50 0.61 *** ***

SO4- *** *** *** *** *** 8.29 8.29 7.46 0.83 *** 0.83

H2 *** *** *** *** *** *** *** *** *** *** ***

H2O *** *** 127.35 *** *** 456.40 456.40 410.76 45.64 *** 45.64

(NH4)2SO4 *** *** *** 0.14 *** 0.14 0.14 0.14 *** *** ***

CaO *** *** *** *** *** *** *** *** *** 0.61 0.61

48

Tabla 4.1 (cont.) Balance de materia H-1 O-2 O-3 E-6 S-2 R-1 P-1 R-2 E-7 S-3

MnO2 *** 2.26 2.26 *** 2.26 *** *** *** *** *** MnCO3 *** *** *** *** *** *** *** *** *** ***

Mn2+ *** 0.05 *** *** *** 0.05 0.002 0.04 *** 0.002 Fe2O3 *** *** *** *** *** *** *** *** *** ***

Fe2+ *** *** *** *** *** *** *** *** *** *** Fe3+ *** 4.88 *** *** *** 4.88 0.24 4.63 *** 0.24

CaO *** *** *** *** *** *** *** *** *** *** Ca+ *** 0.13 *** *** *** 0.13 0.01 0.11 *** 0.01

inertes* *** *** *** *** *** *** *** *** *** *** H2SO4 *** *** *** *** *** *** *** *** *** ***

H+ *** 14.56 1.46 *** *** 6.72 0.34 6.04 *** 0.34

SO4- *** 7.46 0.75 *** 0.75 6.72 0.34 6.04 *** 0.34 H2 1.06 *** *** *** *** *** *** *** *** ***

H2O *** 406.24 40.62 *** *** 365.61 18.28 329.05 *** 18.28 (NH4)2SO4 *** 0.14 *** *** *** 0.14 0.01 0.12 *** 0.01

CaO *** *** *** 1.46 1.46 *** *** *** 6.04 6.04

49

4.4 Balance de energía

El proceso es operado a condiciones de presión y temperatura ambiental,

además los equipos están cerrados con el fin de evitar pérdidas, por lo que el consumo

de energía de éstos radica en la electricidad que requieren para llevarse a cabo las

reacciones. Por esta razón, el balance energético principalmente es la consideración

del gasto eléctrico y de bombeo.

4.5 Diseño de equipos

4.5.1 Mezclador

Como ya se analizó, al inicio del proceso se mezclará la materia prima en un

mezclador. Éste debe soportar un volumen de 10m3, dado que tendrá 2.5 m de

diámetro y 2.5 m de alto. La propela que se utilizará será de 6 aspas, con un diámetro

de 1.8 m.

4.5.2 Reactor para la reducción y oxidación

Como se mencionó, la planta tiene el objetivo de tratar 5 ton/día de mineral

(lodo), para esto es necesario un volumen total de 25m3 (considerando el volumen

ocupado por los electrodos), el cual se dividirá en 5 reactores con el fin de asegurar

una agitación eficiente. Por lo que cada reactor tendrá 1.15 m de radio y 1.2 m de alto.

Dichos reactores estarán divididos a la mitad por una membrana aniónica, que,

como ya se había mencionado, separará los compartimentos catódico y anódico.

Cada compartimento requiere una área específica de contacto para cada

electrodo, con el fin de reaccionar el 98% del manganeso, tanto en la reducción como

50

en la oxidación. El cálculo del área necesaria en el compartimento anódico, se obtuvo a

partir de la cinética de la reacción para un tiempo dado de cinco horas, dando como

resultado un área total de 264 m2. Ésta se dividirá en los cinco reactores antes

mencionados por lo que cada una será de 53 m2. Por lo que se utilizarán ánodos

porosos o “espuma”, que tienen un área superficial de 748 m2/m3, divididos en un

arreglo de cuatro barras de 7 cm de espesor, 23 cm de ancho y 1.1 m de altura.

Una vez obtenida el área de los ánodos, se cálculo del área catódica, para esto

fue necesario conocer la corriente utilizada en nuestro proceso por medio de la ley de

Faraday:

mnFIt ,

Donde:

I corriente aplicada en Amperes F constante de faraday

t tiempo en segundos, m masa del dióxido de manganeso

n numero de valencia en el electrolito.

Considerando un 60% de eficiencia la corriente necesaria es de 37,522

amperes, al dividirla entre la densidad de corriente (30 mA/m2), se obtiene que el

área total de cátodos necesaria es igual a 121 m2; por lo que cada reactor necesitará

un área de 24.2 m2.

Al igual que el compartimento anódico se utilizarán electrodos con las mismas

características de superficie, teniendo así dos barras de aluminio con 7 cm de espesor,

21 cm de ancho y 1.1 m de altura.

4.5.3 Bombas Para el transporte de los compuestos en el proceso, será necesario el uso de

bombas, las cuales serán utilizadas dependiendo de sus características y aplicaciones.

51

A partir del diagrama de flujo y las capacidades requeridas, se calculó que, al

principio del proceso una bomba de 7 hp alimentará a los cátodos de los reactores; de

la misma manera para descargar; estos últimos se necesitarán cinco bombas de 2 hp.

Al descargar el filtro, una bomba de 5 hp alimentará a los compartimentos anódicos y

éstos se descargarán con el uso de cinco bombas de 1.5 hp. Para recircular, se

empleará una última bomba de 5 hp.

Teniendo en cuenta que lo más común en la industria minera es utilizar bombas

centrifugas para lodo debido a que ocupan menos espacio, requieren menos

mantenimiento y son más económicas, serán las bombas a utilizar en el proceso.

Una bomba centrífuga, en su forma más simple, está compuesta por una

cámara en forma de caracol que en su interior posee un disco central llamado rodete.

El impulsor consta de cierta cantidad de hojas llamadas alabes, ya sea abiertas o

resguardadas, montadas sobre un árbol o eje que se proyecta al exterior del rodete.

Este mecanismo de impulsión permite que el líquido obtenga energía cinética y la

transforme en energía de presión para así aumentar la velocidad de flujo. El material

de construcción será acero inoxidable.

4.5.4 Filtros

Como ya se describió anteriormente se necesitarán dos filtros tambor debido a

que son muy empleados porque trabajan en continuo y tienen un bajo costo de

operación motivado por su funcionamiento automático. Posee una gran capacidad en

relación a su tamaño.

Consiste en un cilindro dispuesto horizontalmente, cuya superficie exterior

está formada por una plancha perforada sobre la que se fija la tela filtrante. El cilindro

está dividido en una serie de sectores que se encuentran conectados a través de una

válvula rotativa. El tambor está parcialmente sumergido en una cuba a que se

52

alimenta la suspensión a filtrar y se aplica vacío en los sectores sumergidos. De esta

manera se forma una torta del espesor deseado ajustando la velocidad de rotación del

tambor. Para retirar la torta del tambor se pueden seguir varios procedimientos. Lo

más frecuente es emplear una cuchilla fija o rasqueta para descargar la torta, pero si

resulta difícil de desprender también se puede realizar dicha operación por medio de

una cuerda o de un rodillo.

54

5.1 Costos

5.1.1 Consumo energético

En el capítulo anterior se obtuvo la corriente necesaria para el proceso,

aplicando la ecuación P=VI, es decir, potencia igual a voltaje por corriente, con la cual

se calculó que la potencia requerida es de 170 Kwh por día.

Dado que anualmente se necesitaran 1.3x106 Kwh y el costo por Kwh en la

zona requerida para el sector minero[21] es de 0.083 USD, el costo total anual será de

108 000 USD.

5.1.2 Materia prima

La materia prima de la que se obtiene el manganeso son los lodos residuales

obtenidos del desecho de Minero Autlán, por lo que, no tendrán ningún costo.

Además para el proceso, se utilizará ácido sulfúrico como agente lixiviante,

sulfato de amonio para la precipitación del manganeso en el electrolito y cal para

neutralizar los residuos.

Tabla 5.1 Costo de materia prima Compuesto Cantidad (ton/año) Precio (USD/ton) Total (USD/año)

Ácido sulfurico 793 $70 $55,510 Sulfato de amonio 32 $110 $3,520

Cal 285 $35 $9,975 Costo total $69,005

55

5.1.3 Equipo

A partir del diagrama del diagrama de flujo, se muestran (Tabla 5.3) las

estimaciones de los costos de los equipos requeridos para el proceso.

Tabla 5.2 Costos de equipo Concepto Costo (USD)

Mezcladores $5,388 Reactores $10,000 Electrodos $46,800

Bombas de vacio $740 Membranas $1,200 Compresor $650

Contenedor H2 $1,200 Filtros $78,000 Tolva $3,000

Costo total $146,978

Bombas

Para transportar los diferentes compuestos dentro del proceso se utilizan

bombas, los costos fueron estimados a partir de la potencia requerida en cada parte

del proceso.

Tabla 5.3 Costo de la bombas Potencia (HP) Costo por bomba (USD) No. De bombas Costo total (USD)

1.5 $750 5 $3,750 2 $1,200 5 $6,000 5 $4,600 2 $9,200 7 $8,900 1 $8,900

Costo total $27,850

56

5.2 Costo total de inversión

Una vez obtenido el costo del equipo, a partir de correlaciones se pueden

estimar los costos para la construcción[22].

Tabla 5.4 Costos de instalación Concepto Costo (USD)

Materiales para instalación $125,548 Mano de obra directa $111,879

Impuestos $24,190 Construcción $78,315

Ingenieria del contratista $45,356 Costo total $385,289

Dado que el proceso se ubicará dentro de Minero Autlán, el costo del terreno

será nulo, esto implica que los costos de inversión se reducen a los de construcción y

equipo.

Tabla 5.5 Costo total de inversión Concepto Costo (USD)

Construcción $385,289 Equipo $176,828

Costo total $562,117

5.3 Mano de obra

El costo de mano de obra está incluido dentro de capital de trabajo, por lo que

solo se hace mención del personal necesario y el sueldo a percibir durante un año de

57

labor. El cálculo se realiza tomando como base el salario mínimo establecido para la

zona de Hidalgo, lugar donde se ubicara la planta.

Tabla 5.6 Costos de mano de obra

Puesto Turnos Personal por

turno Salarios mínimos

Salario anual (USD)

Ingeniero de planta 2 2 10 $57,100

Ingeniero de seguridad 2 1 8 $22,900

Supervisores 1 1 7 $10,000

Operarios especializados 3 5 6 $87,000

Personal de taller 2 3 4 $34,300

Ayudante general 2 3 2 $17,100 Salario anual total $228,400

5.4 Costos fijos

En la tabla 5.7, se muestran los costos fijos anuales, en los que se contempla el

reemplazo semestral tanto de electrodos como de membranas debido al desgaste que

estos tienen al utilizar compuestos corrosivos como el ácido sulfúrico.

Tabla 5.7 Costos fijos anuales Concepto Costo (USD)

Electrodos $93,600 Membrana $2,400

Mantenimiento $15,000 Salarios $228,400

Materia prima $69,005 Electricidad $108,000 Costo total $516,405

58

5.5 Ingreso total anual

El ingreso mayoritario esta dado por el producto principal (dióxido de

manganeso), y minoritariamente por el hidrógeno como producto secundario.

Tabla 5.8 Ingresos al año Compuesto Cantidad (ton/año) Precio (USD/año) Total (USD/año)

H2 3.3 $11,000 $36,300 MnO2 320 $2,500 $800,000

Ingreso total $836,300

5.6 Evaluación económica

Para evaluar económicamente el proyecto, se calcula una tasa interna de

retorno (TIR) a partir de los flujos después de impuestos; considerando una

depreciación del 10% en los equipos y un 35% de impuestos.

Tabla 5.9 Valores obtenidos FDI Año FAI Depreciación Ingresos gravables Impuestos FDI

0 -$562,117 -$562,117 1 $319,895 -$38,529 $281,366 -$98,478 $221,417 2 $319,895 -$38,529 $281,366 -$98,478 $221,417 3 $319,895 -$38,529 $281,366 -$98,478 $221,417 4 $319,895 -$38,529 $281,366 -$98,478 $221,417 5 $319,895 -$38,529 $281,366 -$98,478 $221,417

59

Si la TREMA es menor que la TIR el proceso es rentable considerando una TIIE

igual a 5.11% (1 de julio de 2010) y un porcentaje de riesgo del 10%, tenemos que la

TREMA 15.11%, mientras que la TIR presenta un valor del 27.86%, Por lo anterior, el

proceso es rentable.

6. Sustentabilidad

6.1. Impacto social y ambiental

El auge minero ha tenido y tiene su contraparte en efectos ambientales

externos, desde la exploración hasta el cierre, el medio ambiente está expuesto a

impactos negativos o menos significativos asociados a la escala y la tecnología de

producción. Considerando que muchos de los efectos potenciales se mitigan dadas las

características de las tierras donde se obtiene la materia prima, se asocian con los

siguientes problemas ambientales.

a) Contaminación atmosférica generada por las emisiones de gases con contenido

de azufre, partículas y plantas térmicas generadoras de energía empleada en

los procesos mineros.

b) Contaminación de agua por la emisión de efluentes líquidos con contenido de

reactivos y empleo de ácidos como el H2SO4.

c) La falta de cuantificación y administración del daño ambiental causada por el

proceso.

Recientemente se ha hecho un esfuerzo por establecer el impacto ambiental de

la minería en materia ambiental. El sector cuenta con limitado manejo ambiental

alguno para llevar a cabo inversiones que mejoren sus prácticas.

Por lo que el enfoque principal del proyecto es tratar los residuos de Minero

Autlán, lo cual implica beneficios hacia el medio ambiente además de generar fuentes

de empleo para la comunidad social.

60

7. Conclusiones

El objetivo del proyecto fue diseñar una planta de extracción y recuperación de

manganeso a partir de lodos que contienen pirolusita. Este proceso formará parte de

minera Autlán y procesará los desechos residuales (lodos de manganeso) que ésta

produce y que tiene en inventario.

Se propuso un proceso de reducción electro-asistida, subyugando algunas

operaciones unitarias para reducir su costo y utilizando la electricidad como principal

reactivo. Además de ser un proceso barato comparado con los ya existentes,

aprovecha la misma cantidad energética para la reducción y oxidación del manganeso.

Se realizaron experimentos para determinar las condiciones adecuadas para

operar. Se probaron distintas concentraciones de sólidos en dos esquemas diferentes

de reactor y se cuantificó la disolución del compuesto de interés, evaluando la

influencia del porcentaje de sólidos y la cantidad de de hierro contenida en el mineral

y la solución lixiviante. Como resultado se obtuvo que la presencia del hierro

contribuye a facilitar la extracción del manganeso y al tener mayor cantidad de

sólidos, incrementa la eficiencia de este proceso. Por lo tanto se seleccionó el mejor

sistema y se planteó un arreglo de reactor electroquímico donde se efectuaran las

reacciones principales de oxido-reducción, aprovechando la misma electricidad.

Con base en esto, se diseñó un proceso a partir de información obtenida. Este

diseño quedó estructurado principalmente por un mezclador, cinco reactores

electroquímicos, cada uno separado por una membrana anódica que separa el

compartimiento anódico del catódico.

Finalmente se realizó un análisis económico para calcular la rentabilidad del

proceso propuesto. Dicho análisis consistió en los costos de la instalación,

61

construcción, equipos, mantenimiento y operación, obteniendo que el proceso es

rentable y que la recuperación de la inversión inicial será en un periodo de cinco años.

REFERENCIAS [1] C. Montero-Ocampo, A. Martínez L. “Efecto de la temperatura y la concentración de H2SO4 en la lixiviación de minerales de pirolusita de bajo grado” Tecnol. cienciaEd. (IMIQ) 33-37(1992) [2] Minera Autlán. Página principal. Recuperado enero 2010. http://www.autlan.com.mx/index1024768/espanol/minerales.html [3] ING. MARIO RUÍZ SANDOVAL PRESIDENTE. Cámara Minera de México LXXII Asamblea General Ordinaria. 2008. [4] Wenshengzhang, Chu Yong Cheng Patker. “Manganese metallurgy review. Part I: Leaching of ores/secondary materials and recovery of electrolytic/chemical manganese dioxide Centre for Integrated Hydrometallurgy Solutions”, Australia Received 6 July 2007, pág 150-153. [5]Gestión ambiental. Página principal semarnat. Recuperado enero 2010. http://www.semarnat.gob.mx/gestionambiental/materialesyactividadesriesgosas/Pages/residuospeligrosos.aspx [6] Camimex. Página principal. Recuperado enero 2010. http://www.camimex.org.mx/comisiones/impuestos.html [7] Mukherjee, A., Raichur, A.M., Natarajan, K. A., Modak, J.M., “Recent developments in processing ocean manganese nodules–a critical review”, Mineral Processing and Extractive Metallurgy Review, 25(2), 91-127 (2004). [8] Das, S.C., Sahoo, P.K., Rao, P.K., “Extraction of manganese from low-grade manganese ores by ferrous sulfate leaching”. Hydrometallurgy, 8(1), 35–47 (1982).

62

[9] Abbruzzese, C., Duarte, M.Y., Paponetti, B., Toro, L., “Biological and chemical processing of low-grade manganese ores”. Minerals Engineering, 3(3–4), 307–318 (1990). [10] Raghavan, R., Upadhyay, R.N., “Innovative hydrometallurgical processing technique for industrial zinc and manganese process residues”. Hydrometallurgy, 51(2), 207–226 (1999). [11] Sahoo, R.N., Naik, P.K., Das, S.C., “Leaching of manganese from low-grade manganese ore using oxalic acid as reductant in sulfuric acid solution”. Hydrometallurgy 62(3), 157–163 (2001). [12] Bafghi, M.Sh., Zakeri, A., Ghasemi, Z., Adeli, M., “Reductive dissolution of manganese ore in sulfuric acid in the presence of iron metal”, Hydrometallurgy, 90 (2-4), 207–212 (2008) [13] Furlani, G., Pagnanelli, F., Toro, L., ”Reductive acid leaching of manganese dioxide with glucose: Identification of oxidation derivatives of glucose”. Hydrometallurgy, 81 (3–4), 234–240 (2006). [14] Veglio, F., Toro, L., “Fractional factorial-experiments in the development of manganese-dioxide leaching by sucrose in sulfuric-acid-solutions”. Hydrometallurgy, 36 (2), 215–230 (1994). [15] Tian, X., Wen, X., Yang, C., Liang, Y., Pi, Z., Wang, Y., “Reductive leaching of manganese from low-grade manganese dioxide ores using corncob as reductant in sulfuric acid solution”, Hydrometallurgy 100 (3-4), 157–160 (2010) [16] Elsherief, A.E., “A study of the electroleaching of manganese ore”. Hydrometallurgy 55 (3), 311–326 (2000). [17] Kumari, A., Natarajan, K.A., “Cathodic reductive dissolution and surface adsorption behavior of ocean manganese nodules”, Hydrometallurgy 64(3), 247–255 (2002). [18] Lapidus, G.T., Doyle, F.M., "Process for Recovery of Metal-containing Values from Minerals and Ores”, solicitud PCT/US08/54661 (WO/2008/103873), 22 de Febrero 2008. Solicitud de Patente Mexicana MX/a/2008/002477, 21 Febrero 2008.

63

[19] Shreir, L.L., in: Shrier, L.L. (Ed.), en Corrosion, Volume 1: Metal/Environmental Reactions, 2nd Edition. Newnes-Butterworths, London, p. 9:48 (1976). [20] Levenspiel, O. Chemical Reaction Engnieering. New York: John Wiley & Sons, 1972. [21] Noticias México. Página principal. Recuperado julio 2010. http://ntrzacatecas.com/noticias/mexico/2009/10/05/representa-energia-electrica-30-de-los-costos-de-la-mineria. [22] Ulrich, Gael D; Diseño y Economía de los Procesos de Ingeniería Química, Ed. Interamericana, 1986.

65

Apéndice A. Seguridad

A.1 Almacenamiento de manganeso Área de Almacenamiento: Zona de almacenaje de reactivos y soluciones químicas con

riesgo de reactividad y oxidación. Almacenamiento en bodegas y/o cabinas, de

características incombustibles diseñadas para contener productos reactivos y

oxidantes. Lugar fresco a frío, seco y con buena ventilación. Acceso controlado y

señalización del riesgo.

Código de almacenaje de a cuerdo a Winkler: Amarillo: Área de almacenaje de

reactivos y soluciones químicas con riesgo de oxidación y reactividad.

Sustancias químicas que pueden reaccionar violentamente con el aire, agua u otras

condiciones o productos químicos. Posibilitan la ocurrencia de incendios y lo

acrecientan si están presentes.

Precauciones Especiales: Mantener separado de condiciones y sustancias

incompatibles. Proteger a los contenedores contra daños físicos

Disposición de residuos químicos del manganeso

En general, estos se pueden eliminar a través de las aguas residuales, por el desagüe u

otra alternativa segura, una vez que se acondicionen de forma tal que sean inocuos

para el medio ambiente. Teniendo como posibilidad el mezclar con pequeñas

cantidades de sodio, sulfito sólido o con tiosulfato sodio sólido. En caso necesario, la

reacción se acelera agregando con cuidado Acido Sulfúrico diluido. La solución

resultante se neutraliza, diluye con agua y se elimina por las aguas residuales o por el

desagüe.

66

Es importante considerar para la eliminación de residuos, que se realice conforme a lo

que disponga la autoridad competente respectiva, solicitándose previamente la

autorización correspondiente.

A.2 Residuos El procesamiento de minerales produce un gran volumen de residuos, es necesario

caracterizarlos para identificar su peligrosidad para que en su manejo se tomen las

medidas necesarias para prevenir impactos graves.

Para la caracterización de los residuos, las muestras deben ser obtenidas: antes del

inicio de operaciones o cuando se modifiquen procesos, de las pruebas metalúrgicas

realizadas en el laboratorio, durante la operación, de las corrientes donde se generan

los residuos y directamente de los depósitos de residuos.

Se identificarán las sustancias provenientes de la lixiviación, clasificando los

componentes para determinar si vale la pena purificarlos para su aprovechamiento en

caso de tratarse de minerales valiosos. En cada caso se han de valorar las

características que permitan evaluar el riesgo que supone el uso de dichas sustancias,

para lo cual se han de tener en cuenta los siguientes factores:

Estabilidad química.

Corrosividad.

Reactividad.

Inflamabilidad

Apéndice B. Evaluación toxicológica

B.1 Ácido sulfúrico

67

1. IDENTIFICACION DEL PRODUCTO Y DE LA SOCIEDAD O EMPRESA

1.1 Identificación del producto:

Denominación Acido Sulfúrico (concentración 98,5%)

Número CAS 7664 – 93 - 9

1.2 Usos:

Usado en la fabricación de dióxido de cloro (un blanqueador químico de pulpa y

papel), en la fabricación de fertilizantes de fosfatos y sulfatos, en la fabricación de

sulfatos de metales, como decapador químico de metales y como un componente de

las baterías de plomo.

2. COMPOSICION / INFORMACION SOBRE LOS INGREDIENTES

Denominación: Acido Sulfúrico (concentración 98,5%)

Fórmula: H2SO4

Información de los componentes:

EINECS No: CAS No: H2SO4. 98,5% 231 – 639 - 5 7664 – 93 – 9

Nº del índice de CEE: 016-020-00-8

3. IDENTIFICACION DE RIESGOS – Peligros potenciales:

Acido fuerte extremadamente corrosivo a todo tejido del cuerpo, causando rápida

destrucción del tejido y serias quemaduras químicas. El contacto con piel u ojos

requiere de primeros auxilios de inmediato. Puede descomponerse a altas

temperaturas formando gases tóxicos, tales como óxidos de azufre. No es inflamable

pero reacciona violentamente con el agua generando grandes cantidades de calor con

riesgo de salpicaduras de ácido. Puede reaccionar con materiales combustibles para

generar calor e ignición. Reacciona con la mayoría de metales, particularmente cuando

está diluido con agua para formar gas hidrógeno inflamable, el cual puede crear un

peligro de explosión.

Es altamente tóxico para la vida de los organismos acuáticos y plantas.

68

Efectos potenciales a la salud: El ácido sulfúrico no es muy volátil y las exposiciones en

el lugar de trabajo son consecuencia principalmente debido a salpicaduras

accidentales o a procesos o acciones que generan neblina ácida. Es extremadamente

corrosivo a todos los tejidos del cuerpo, causando rápida destrucción de los tejidos y

serias quemaduras químicas en contacto con la piel u ojos. El contacto con la piel u

ojos requiere inmediata atención de primeros auxilios. La inhalación de neblina o

humos de ácido sulfúrico puede producir irritación de la nariz, garganta y tracto

respiratorio.