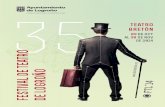

C.E.I.P. Breton de los herreros - CEIP Bretón de los Herreros

Lean.fernando bretón

-

Upload

instituto-logistico-tajamar -

Category

Documents

-

view

305 -

download

0

Transcript of Lean.fernando bretón

Instituto LogísticoInstituto LogísticoTajamarTajamar

Reingeniería de Procesos Logísticos Reingeniería de Procesos Logísticos Una Manera de entender las cosas.Una Manera de entender las cosas.“LEAN”“LEAN”•Fernando Bretón Lesmes // Procurement Manager Supply Fernando Bretón Lesmes // Procurement Manager Supply Chain MakroChain Makro

Fernando Bretón -LEAN Warehousing-

UNA MANERA DE ENTENDER LAS COSAS

“LEAN”

Instituto Logístico Tajamar

2 de Junio del 2011

Fernando Bretón LesmesProcurement Manager Supply Chain

Makro Cash and Carry España

3

Una manera de entender las cosas - “LEAN”

¿LEAN? • Esbelto• Ligero

¿Cómo conseguirlo?• Eliminado aquello que sobra

• Estando en forma

¿Por qué ser esbelto?• Para uno mismo

• Por nuestro entorno

EMPRESA Agilidad Flexibilidad

Eliminar “despilfarro” Crear Valor Añadido

Satisfacer al CLIENTE

4

¿Qué es LEAN?

Esta filosofía se basa en las NECESIDADES de los clientes

¿Qué aporta valor para el cliente?¿Cuál es la demanda real en todo momento?

Busca la eliminación de los desperdicios.

Identificar los desperdicios y sus causas buscando su eliminación¿Cómo se pueden consumir menos recursos?

Busca que los materiales y la información fluyan sin interrupciones

De la manera más rápida posible a lo largo de la cadena

Se basa en las PERSONAS que son partes del proceso

5

SobreproducciónProducir demasiado

o no lo suficiente

Procesos no útilesMas pasos que los

requeridos

Pérdida de talento.No utilizar el talento

de las personas

MovimientosMovimientos sin valor

añadido

Re-procesosReparaciones, mala

calidad o errores.

TransportesMovimientos entre

procesos

Inventarios, inspecciones y

revisiones

EsperasHasta que alguien realice

la siguiente operación

Eliminar el “despilfarro”: 8 tipos

6

Personas

Materiales / Servicios

Información

Servicio en el menor tiempo.

Dar servicio al menor coste.

Asegurar el nivel de calidad.

1

5

6

37

2

4

Sobreproducción

Esperas

Trans-porte.

Procesos no útiles

Inventarios

Re-procesos

Movi-mientos

ELIMINAR “DESPILFARRO”

“DESPILFARRO” es la causa de defectos e inflexibilidad

8No talento

Atacando los 8 tipos de “despilfarros” se aumenta la calidad, flexibilidad y productividad.

7

Valor añadido

Procesos que añaden directamente valor añadido a la operación:Ej: Colocar palet sobre estantería de forma correctaEj: Filmado correcto

Despilfarro

Procesos que no añaden valor añadido a las operacionesEj: Desplazamientos dobles

Valor Complementario

Procesos que no añaden valor pero son necesarios para desarrollar las operaciones.Ej: Movimientos con Máquinas

Uso de materiales o recursos necesarios para satisfacer requisitos del cliente

Uso de materiales o recursos necesarios para satisfacer requisitos del cliente

SIN Valor

Añadido

"… “despilfarro” son actividades, no personas"

"… “despilfarro” son oportunidades para mejorar"

"… “despilfarro” esta presente en cualquier sitio"

CREAR VALOR AÑADIDO PARA EL CLIENTE

8

«Una manera de entender y hacer las cosas,

en beneficio de, satisfacer el 100% de las necesidades

del cliente, con CEROCERO perdidas»

Espíritu “LEAN”

9

Por Qué “LEAN”

Para responder a la presión competitiva

Precio Precio

MERCADO

Coste + Bº = Precio Precio – Coste = Bº

PrecioPrecioPrecioPrecioPrecioPrecioPrecioPrecio

Precio – Coste = Bº

10

Áreas potenciales de mejora.

Planificación de recursos.

Equilibrar la cantidad de trabajo y recursos disponibles en una base horaria.

Diseño de procesos y almacén.

Diseñar los procesos y el almacén que permitan utilizar los recursos necesarios.

Eficiencia en la cadena de mandos.

Optimizar la organización y control de la cadena de mandos

Eficacia en la GESTION GLOBAL.

KPIS, manejo de la estructura y mejora continua

11

• Adaptación semanal, diaria y horaria a los cambios en la demanda• Predicción y pro-actividad en la demanda del cliente.• Incremento en flexibilidad de la fuerza de trabajo.

• Reducción de los principales tipos de despilfarro:– Transportes entre y dentro de los procesos operativos– Movimientos sin valor añadido dentro de los procesos– Flujos y uso de información

• Adaptación de maquinaria y materiales a los procesos

• Optimizar el numero de niveles organizativos• Dar las competencias necesarios a la cadena de mandos (niveles

intermedios).

• Estandarización de todos los procesos de trabajo.• Mejora continua en procesos y continuidad en el tiempo.• Comunicación y participación activa de todos los niveles organizativos.

Áreas de influencia en las áreas de mejora

Planificación de recursos

Diseño de procesos y almacenes

Eficiencia de la cadena de mandos

Eficacia de la GESTION GLOBAL

12

IMPLANTACION FASES

Big bang

Actividad

PROYECTO IMPLEMENTACIÓN ESTABILIZACION

Equipo

Duración

• Diagnostico de los despilfarros y sus orígenes

• Diseño del nuevo modelo operativo

• Implementación de 3 a 5 de las principales ideas

• Experto Lean (100%)• Agente de cambio

local (100%)• Jefe y Equipo

operativo

• 2 meses

• Implementación de todas las ideas de proyecto

• Planificación del “proyecto” a todas las áreas y almacenes.

• Experto Lean (10%)• Agente local de

cambio (100%)• Jefe y Equipo

operativo

• 4-6 meses

• Aplicación progresiva en todas las áreas de la empresa

• Implementación de todas las ideas.

• Agentes local de cambio

• 4-6 meses

Preparación

• Determinar objetivo en el almacén

• Formación a los agentes de cambio.

• Obtención de datos.

• Acuerdo inicial

• Dirección y mandos

• Agente local de cambio

• Experto Lean

• 1-2 meses

13

Fabrica Proveedor Cliente Final

Oficina

ALMACENNotificación de carga

Pedidos

WMS

Plataforma Logistica

5 camiones(5000 ruedas) por día

XX camiones (5,000 ruedas) por día

Descarga de camión

BancalizadoEtiquetado

Descarga de fabrica

En espera de

ubicación

Coloca-ción en stock

Picking con

máquina

ControlEtiquetado

Carga nacional + exportació

n

Carga local(reparto)

134,000 ruedas

12.,000 toneladas

300

200

50 400

16.419.2

9.2

5.6

Herramientas en Fase de “DIAGNOSTICO”1) MIFA Análisis del flujo de material e información

Flujos de materiales

Flujos de información

Funcionamiento de sistema por batches

(no continuo)

Alta tempoalidad de stock requiriendo

frecuentes analsis de ABC (cambios lay-out)

Falta de información para colocación, lento movimientos

de productos y frecuentes control de stocks

Apilamientos de bancales (inestables)

Layout desoptimizado

14

20

10

10

10

10

10 80

100

70

30

2) Cuantificación del despilfarro en los procesosOPE (Overall Process Efficiency)

OPE = 30%

1) Por ejemplo esperas, saturación, incidencias en maquinaria, absentismos,…

Valor añadido del proceso

Despilfarro por uso incorrecto de la información

Despilfarro por movimien-tos sin valor

Despilfarro por transportes inútiles

Tiempo utilizado por el mejor operario

Despilfarro por falta de estandarización de procesos

Tiempo requerido por la media operarios

Despilfarro por incidecias en el proceso (1)

Despilfarro por falta de planificación

Tiempo total invertido en el proceso

PLANIFICACION

EFICIENCIA

DISEÑO DE PROCESO

15

Priorización de ideas de mejoraImplantación de 3 a 5 en fase de proyecto

`̀

Bajo Alto

7. Aumentar la visibilidad para el supervisor desde la oficina 8. Senalizar pintando los muelles de destino.1. Reducir la cantidad de bancales vacios fuera del alamcen.3. Volver a pintar las ubicaciones de Bloque en el suelo. 4. Asignar responsables de mantener las calles del almacen de

acuerdo a los criterios de 5S. 5. Definir claramente el area de actuación para el contarto

Pirelli.6. Indicar las areas de Stock intermedio en el suelo para la

entrada y salida del material.12. Usar neumaticos dedicados para hacer rodar las

entradas( 'bumping tires’)17. Crear picking locations de suelo en el area de bloque.18. Aumentar la utilizacion de las estanterias reubicando la

mercancia.23. Descargar los camiones de Manresa cerca de los muelles

de descarga.24. Checklist para carretilleros de almacen sobre medios de

manuntencion. 2. Utilizar stock dedicado de banacales vacios .14. Imprimir ubicacion de destino en la etiqueta .19. Mejorar la eficiencia del picking realizando solo

un cutt off( No acudimos 2 veces a la misma ubicacion).

15. Etiquetado direcatamente desde el proceso de picking.

13. Automatizar el proceso de ubicación de la mercancia.

9. Reducir el absentismo pagado desde el 14.8% al 6%

21. Utilizar un tipo de palet diferente para el picking ( mas grande o plegable...)

25. Crear flexibilidad para mano de obra directa.

Viabilidad, factibilidad(Inversion, coste, esfuerzo, duracion)

Alta

Baja

Impacto (Ahorros)

10. Reuniones diarias de situacion (Performance meeting).

11. Programacion diaria/horaria de recursos.22. Equipo de carga formado por una persona.16a. ABC analisis (Ya comenzado hace dos

semanas por local team)16b. Revision del lay out del area de bloque

20. Colocar estanteria en todo el area de semibloque.

Foco para la fase de implementacion. ( Dependiendo de la disponibiladad e un change agent)

Top 5 ideas are 71% of total

potential

Top 5 ideas are 71% of total

potential

16

REUNIONES DIARIAS DE SEGUIMIENTO Y GESTIÓN

Reunión al comienzo de turno.Duración: 10 minutosCada día al comenzar el turno.

Objetivo: Repasar y revisar la eficiencia el día/turno anterior y feedback sobre las acciones de mejora actualmente en curso. Organización del trabajo para el turno.Agenda Asistentes

Reglas de la reunión.• Cada turno debe actualizar los KPIs. Los problemas a resolver deben estar

ESCRITOS en la pizarra antes de la reunión. • La asistencia es obligatoria.

1. Revisar actuación días anteriores.• Comparar nuestros KPIs actuales con nuestro objetivo• Identificar las tendencias y puntos clave.

2 min.

2. Los operarios plantean los problemas surgidos en las ultimas 24 horas:• Clarificar cada problema, discutir la posible causa raíz y

posibles contramedidas a seguir.• Identificar acciones y persona responsable para los

problemas que pueden ser resueltos inmediatamente.

3 min.

4. Explicación de la organización del trabajo para el turno• Para cada operario comunicarle su función y reconfirmar el objetivo

esperado para hoy.

2 min.

• Jefe de Turno• Todos los operarios del

turno• Contract manager (1 vez

por semana)

Input

• KPIs dia anterior• Fallos clave en el día

anterior• Problemas expresados

por los operarios en las ultimas 24 h.

3. Revisar los problemas en curso• Para cada línea en la sección de planes de acción, revisar el

progreso realizado comparado con el planeado.

3 min.

Lugar.• En frente de Performance

board.

17

Mejora continua “Tablero de seguimiento”

Productivity: Peso equivalente por hora efectiva.

0

100

200

300

400

Dia

Valor de neumaticos deteriorados no detectados a la recepcion del material/ dia

0

100

200

Errores dectectados por ubicadores/ dia

0

2

4

6

dia

Productivity: Numero de bancals equivalentes por hora efectiva.

0

100

200

300

400

Dia

Errores dectectados por pickers / dia

0

2

4

6

dia

Valor de neumaticos deteriorados / dia

0

50

100

150

ENTRADASPlan de accion.

Problema

• …• …• …• …• …• …• …

Causa raiz

• …• …• …• …• …• …• …

Accion

• …• …• …• …• …• …• …

Responsable

• …• …• …• …• …• …• …

Fecha

• …• …• …• …• …• …• …

• Plan para semana siguiente.• Plan de personal de vacaciones• Visitas previstas• Sesiones de formacion.• Informacion de la empresa, boletines, etc.

Information General

Productivity: Order lines/hora

0

50

100

150

200

250

300

350

400

Dia

Errores dectectados por cliente / dia

0

1

2

3

4

5

dia

Productivity: Peso / hora

0

50

100

150

200

250

300

350

400

Dia

SALIDAS

18

Usa tu tiempo “SOLO”

para dar “VALOR AÑADIDO” percibido.

Una manera de entender las cosas - “LEAN”

círculo rectángulo cilindro

19

Una manera de entender las cosas - “LEAN”

Si crees que no puede hacerse, tienes razón.Si crees que si puede hacerse, tienes razón

“demuestra las dos”

Muchas Gracias por vuestra atención