LEAN OFFICE: ANÁLISE CRÍTICA DOS OITOS PASSOS PARA...

Transcript of LEAN OFFICE: ANÁLISE CRÍTICA DOS OITOS PASSOS PARA...

LEAN OFFICE: ANÁLISE CRÍTICA DOS OITOS PASSOS

PARA IMPLEMENTAÇÃO DO LEAN

UNIVERSIDADE SÃO FRANCISCO

Curso de Engenharia de Produção

VINÍCIUS BARROS DOMINGUES

LEAN OFFICE: ANÁLISE CRÍTICA DOS OITOS PASSOS

PARA IMPLEMENTAÇÃO DO LEAN

Campinas

2015

UNIVERSIDADE SÃO FRANCISCO

VINÍCIUS BARROS DOMINGUES

LEAN OFFICE: ANÁLISE CRÍTICA DOS OITOS PASSOS

PARA IMPLEMENTAÇÃO DO LEAN

VINÍCIUS BARROS DOMINGUES

LEAN OFFICE: ANÁLISE CRÍTICA DOS OITOS PASSOS

PARA IMPLEMENTAÇÃO DO LEAN

VINÍCIUS BARROS DOMINGUES – R.A. 004201100043

LEAN OFFICE: ANÁLISE CRÍTICA DOS OITOS PASSOS

PARA IMPLEMENTAÇÃO DO LEAN

Monografia apresentada ao Curso de

Engenharia de Produção da Universidade São

Francisco, como requisito parcial

obtenção do título de Bacharel em Engenharia

de Produção.

Orientador: Msc. Emilio

Campinas

2015

R.A. 004201100043

LEAN OFFICE: ANÁLISE CRÍTICA DOS OITOS PASSOS

PARA IMPLEMENTAÇÃO DO LEAN

Monografia apresentada ao Curso de

Engenharia de Produção da Universidade São

Francisco, como requisito parcial para

obtenção do título de Bacharel em Engenharia

G. Boog

LEAN OFFICE: ANÁLISE CRÍTICA DOS OITOS PASSOS

PARA IMPLEMENTAÇÃO DO LEAN

Banca Examinadora:

Profº. Dr. x (Orientador)

Universidade São Francisco

Profª. y (Examinadora)

Universidade São Francisco

Prof°. Ms. z (Examinador)

Universidade São Francisco

VINÍCIUS BARROS DOMINGUES

LEAN OFFICE: ANÁLISE CRÍTICA DOS OITOS PASSOS

PARA IMPLEMENTAÇÃO DO LEAN

Monografia apresentada ao Curso de

Engenharia de Produção da Universidade São

Francisco, como requisito parcial para

obtenção do título de Bacharel em Engenharia

de Produção.

Data de aprovação:____/____/____

Banca Examinadora:

(Orientador)

Universidade São Francisco

(Examinadora)

Universidade São Francisco

(Examinador)

Universidade São Francisco

VINÍCIUS BARROS DOMINGUES

LEAN OFFICE: ANÁLISE CRÍTICA DOS OITOS PASSOS

PARA IMPLEMENTAÇÃO DO LEAN

Monografia apresentada ao Curso de

Engenharia de Produção da Universidade São

Francisco, como requisito parcial para

obtenção do título de Bacharel em Engenharia

Data de aprovação:____/____/____

ATA DE ARGUIÇÃO FINAL DA MONOGRAFIA DO ALUNO

Aos XX dias do mês de

Universidade São Francisco, Campus Campinas, reuniu

Examinadora, para avaliação da Monografia do Trabalho intitulado

aluno XXXX, como exigência parcial para conclusão do curso de gr

Engenharia de Produção - Automação e Sistemas, da Universidade São Francisco, Campus de

Campinas. Os trabalhos foram instalados às

candidato e Presidente da Banca Examinadora, constituída pel

Dr/Ms XX, da Universidade/Empresa

XX. A Banca Examinadora tendo decidido aceitar a monografia, passou à Argüição Pública

do candidato. Encerrados os trabalhos às

candidato aprovado e com média final

(Orientador), lavrei a presente Ata, que assino juntamente com os demais membros da Banca

Examinadora.

Campinas, XX de XXXXXX

_______________________

Prof Dr/Ms X

Orientador e Presidente

Universidade São Francisco

____________________________________________

Prof. Dr/Ms Y

Universidade São Francisco

__________________________________________

Prof. Dr/Ms Z

Universidade São Francisco

ATA DE ARGUIÇÃO FINAL DA MONOGRAFIA DO ALUNO XXXXXXXXXXXXXX

XXXXXX do ano de 2014, às XX horas, nas dependências da

Universidade São Francisco, Campus Campinas, reuniu-se a Comissão da Banca

Examinadora, para avaliação da Monografia do Trabalho intitulado “XXX

, como exigência parcial para conclusão do curso de gr

Automação e Sistemas, da Universidade São Francisco, Campus de

Campinas. Os trabalhos foram instalados às XX horas pelo Prof. Dr/Ms.

candidato e Presidente da Banca Examinadora, constituída pelos seguintes Professores:

Universidade/Empresa XX, e pelo Prof. Dr/Ms XX, da Universidade/Empresa

. A Banca Examinadora tendo decidido aceitar a monografia, passou à Argüição Pública

do candidato. Encerrados os trabalhos às XX horas, os examinadores, consideraram o

candidato aprovado e com média final X,X (extenso). E, para constar, eu Prof. Dr/Ms.

, lavrei a presente Ata, que assino juntamente com os demais membros da Banca

XXXXXX de 201X.

________________________________________

Universidade São Francisco

____________________________________________

Universidade São Francisco

__________________________________________

Universidade São Francisco

ATA DE ARGUIÇÃO FINAL DA MONOGRAFIA DO ALUNO

horas, nas dependências da

se a Comissão da Banca

XXX”, apresentada pelo

, como exigência parcial para conclusão do curso de graduação no Curso de

Automação e Sistemas, da Universidade São Francisco, Campus de

Dr/Ms. XX, Orientador do

os seguintes Professores: Prof.

Universidade/Empresa

. A Banca Examinadora tendo decidido aceitar a monografia, passou à Argüição Pública

s examinadores, consideraram o

). E, para constar, eu Prof. Dr/Ms.

, lavrei a presente Ata, que assino juntamente com os demais membros da Banca

“ tudo posso naquele que me fortalece.

ortalece. Filipenses 4.13 .....

RESUMO

A literatura comprova que as empresas que decidiam aplicar os princípios enxutos em

seus processos, priorizavam as áreas manufatureiras e esqueciam-se das áreas administrativas.

No entanto, com o acirramento do mercado e com a concorrência crescendo a cada dia, muitas

organizações perceberam uma vantagem competitiva na implementação dos princípios

enxutos em seus escritórios, filosofia chamada de Lean Office, porem a implementação desta

filosofia em um setor administrativo é mais difícil, visto que o mesmo possui processos

intangíveis e na grande maioria não possuem padrões de trabalho.

Devido às dificuldades citadas e também por tratar-se de uma prática não muito comum

nas empresas, este trabalho tem como objetivo principal realizar uma análise crítica dos oito

passos para a implementação do Lean Office propostos por Tapping e Shuker (2003), no livro

“Lean Office: Gerenciamento do fluxo de valor para áreas administrativas - oito passos para

planejar, mapear e sustentar melhorias Lean nas áreas administrativas”, com o intuito de

comprovar a eficácia dos mesmos e assim auxiliar as empresas que buscam uma forma de

reduzir ou eliminar os desperdícios de seus escritórios.

Para isso foi realizada uma análise crítica de três artigos, os quais utilizaram os passos

propostos por Tapping e Shuker (2003), em comparação com passos descritos pelos autores

no livro citado acima. Os resultados conseguidos pelas organizações nos três estudos de caso,

como por exemplo: redução do tempo de atravessamento (lead time), redução do tempo de

processamento (processing time) e aumento da porcentagem de completeza e precisão

(Percentage complete and accurate), indica que os passos são eficazes e auxiliam as empresas

na implementação do Lean Office, visto que o problema de pesquisa de cada artigo analisado

foi resolvido.

Palavras-chave: Lean Office. Eficácia. Melhorias. Gerenciamento

ABSTRACT

According with the literature many companies that decide to apply Lean principles in their

processes in the past, prioritized the manufacturing area and forgot the administrative areas.

However, with the market’s intensification and the competition increasing every day, many

organizations saw an advantage in apply Lean principles in their offices, philosophy named Lean

Office, but the implementation of this philosophy in administrative areas is harder, since it has

processes intangible and in most cases don’t have a standard of work.

Due to the difficulties mentioned and also for being a not very common practice in the

companies, this monograph has as main objective realize a critical review of the 8 steps to apply the

Lean Office proposed by Tapping and Shuker (2003) in the book “Value stream management for the

Lean Office: eight steps to planning, mapping and sustaining lean improvements”, in order to prove

the effectiveness of these steps and in this way help the companies that are seeking a way to reduce or

eliminate the wastes in their offices.

Therefore was realized a critical review on three published papers, which used the steps

proposed by Tapping e Shuker (2003), in comparison with the steps described by the authors

in the book mentioned above. The results obtained by the organizations in these cases, for

example: reduction of the lead time and processing time and, an increase in the percentage

complete and accurate, show that the steps are effective and help in the Lean Office

implementation, since the initial problem of each case reviewed was solved.

Key words: Lean Office. Effectiveness. Improvement. Management

LISTA DE FIGURAS

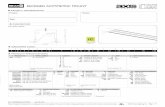

Figura 1 Etapas iniciais do Mapeamento do Fluxo de Valor ................................................... 21

Figura 2 "Guarda Chuva" do Kaizen ........................................................................................ 23

Figura 3 Simbologia para mapeamento do Fluxo de Valor no escritório ................................. 31

Figura 4 Serviços Lean Office DMAIC .................................................................................... 34

Figura 5 Mapeamento do estado atual ...................................................................................... 43

Figura 6 Mapeamento do estado futuro .................................................................................... 45

Figura 7 Mapeamento do estado atual ...................................................................................... 50

Figura 8 Mapeamento do estado futuro .................................................................................... 52

Figura 9 Mapeamento do estado atual ...................................................................................... 56

Figura 10 Mapeamento do Estado Futuro ................................................................................ 57

Figura 11 Processo de Bate Bola .............................................................................................. 59

LISTA DE QUADROS

Quadro 1 Princípios básicos do Kaizen .................................................................................... 24

Quadro 2 Relação dos princípios enxutos na manufatura e no escritório ................................. 25

Quadro 3 Os 7 desperdícios na manufatura e no escritório ...................................................... 26

Quadro 4 Atividades do processo escolhido como Fluxo de Valor.......................................... 42

Quadro 5 Atividades do processo escolhido como Fluxo de Valor.......................................... 49

LISTA DE TABELAS

Tabela 1 Dados do fluxo de valor em questão ......................................................................... 40

Tabela 2 Resultados após melhorias implementadas ............................................................... 46

SUMÁRIO

1 INTRODUÇÃO .............................................................................................................................. 13

1.1 QUESTÃO DE PESQUISA ............................................................................................. 13

1.2 JUSTIFICATIVA ......................................................................................................... 13

1.3 OBJETIVOS ............................................................................................................... 14

1.4 HIPÓTESE................................................................................................................. 14

2 REVISÃO DA LITERATURA ..................................................................................................... 16

2.1 ORIGEM E PRINCÍPIOS DO LEAN .................................................................................. 16

2.2 OS 7 TIPOS DE DESPERDÍCIO ...................................................................................... 18

2.3 VALUE STREAM MAPPING (VSM) .................................................................................. 20

2.4 KAIZEN .................................................................................................................... 22

2.5 LEAN OFFICE ............................................................................................................ 24

2.6 DESPERDÍCIOS ENCONTRADOS NOS ESCRITÓRIOS ......................................................... 26

2.7 ETAPAS RUMO AO LEAN OFFICE ................................................................................. 28

2.8 FERRAMENTAS LEAN ................................................................................................. 35

3 METODOLOGIA .......................................................................................................................... 38

4 APRESENTAÇÃO DOS RESULTADOS ................................................................................... 40

4.1 ESTUDO DE CASO 1 – UMA ABORDAGEM DO LEAN OFFICE PARA REDUZIR E ELIMINAR

DESPERDÍCIOS NO FLUXO DE VALOR DE INFORMAÇÕES E CONHECIMENTOS. ............................. 40

4.1.1 Apresentação da empresa e do problema de Pesquisa ................................................... 40

4.1.2 Aplicação oitos passos propostos por Tapping e Shuker .............................................. 41

4.1.3 Resultados ..................................................................................................................... 46

4.2 ESTUDO DE CASO 2 – LEAN OFFICE PARA UM PROBLEMA DE IMPLEMENTAÇÃO DE BOLSAS

EM UM PROGRAMA DE PÓS-GRADUAÇÃO EM ENGENHARIA DE PRODUÇÃO ................................ 47

4.2.1 Apresentação da empresa e do problema de pesquisa ................................................... 47

4.2.2 Aplicação dos oitos passos propostos por Tapping e Shuker ........................................ 48

4.2.3 Resultados ..................................................................................................................... 53

4.3 ESTUDO DE CASO 3 – APLICAÇÃO DO SISTEMA LEAN OFFICE NO PROCESSO DE AUDITORIA

DE UM ORGANISMO DE CERTIFICAÇÃO AEROESPACIAL ........................................................... 54

4.3.1 Apresentação da empresa e do problema de pesquisa ................................................... 54

4.3.2 Aplicação dos oitos passos propostos por Tapping e Shuker ........................................ 55

4.3.3 Resultados ..................................................................................................................... 57

4.4 ANÁLISE CRITICA ..................................................................................................... 58

5 CONCLUSÃO ................................................................................................................................ 62

13

1 INTRODUÇÃO

O crescimento acentuado de todos os setores nos países desenvolvidos e também nos

emergentes obrigam as empresas, a buscarem diferencias para se manterem “vivas” e

competitivas em um mercado acirrado. A empresa que atender a demanda do cliente com

baixo custo e boa qualidade nos produtos ou serviços fornecidos terá um potencial maior no

mercado.

Segundo Tapping e Shuker(2003), “é válido considerar que 60% a 80% de todos os

custos envolvidos para satisfazer a demanda de um cliente são associados a funções

administrativas”. O Lean Office, ferramentas utilizadas para identificar e eliminar variações

dentro dos processos administrativos tornou-se referência para as empresas reduzirem custos

ligados às áreas administrativas, a qual se refere também as áreas ou atividades de prestação

de serviços, a fim de garantir que pedidos sejam registrados corretamente para evitar

problemas com o prazo de entrega, alinhar o desenvolvimento da engenharia com crescimento

estratégico esperado, garantir um fluxo perfeito na troca de informação entre setores, entre

outros benefícios.

1.1 Questão de Pesquisa

A questão de pesquisa que move este trabalho é: “Os oitos passos propostos por Tapping

e Shuker (2003) para planejar, mapear e sustentar melhorias Lean nas áreas administrativas

são realmente eficazes?”

1.2 Justificativa

O Lean Office é um componente da Produção Enxuta (ou Lean Manufacturing),

a qual é um paradigma de manufatura baseado no Sistema Toyota de Produção

idealizado por Taiichi Ohno na década de 50 nas fabricas da Toyota no Japão, fazendo

14

com que a mesma torna-se a maior em volume de vendas em 2009, segundo o Lean

Institute Brasil. Ainda segundo o Lean Institute Brasil (2015), “a adoção dessa

mentalidade tem trazido resultados extraordinários para as empresas que a praticam,

ainda que poucas empresas tenham conseguido replicar totalmente o sucesso e a

eficiência operacional alcançado pela Toyota”. A aplicação desta filosofia proporciona

às empresas a possibilidade de oferecer produtos com alta qualidade, baixo custo e no

prazo de entrega desejado pelo cliente, gerando maior rentabilidade para o negócio.

1.3 Objetivos

Segundo Oliveira (2003) “a aplicação do Lean em áreas administrativas é mais

complexa, pois a maioria das atividades geram informações ou serviços, o que dificulta a

identificação de desperdícios, pois visualizar o processamento de algo intangível como a

informação é bem mais complexo”. Devido às dificuldades citadas, Tapping e Shuker (2003)

publicaram um livro que apresenta oito passos para facilitar a implementação do Lean Office,

para as empresas que desejam tornarem-se Lean. Esses passos são: Comprometimento com o

Lean, escolha do fluxo de valor, aprender sobre o Lean, mapear o estado atual, identificar as

métricas Lean, mapear o estado futuro, criar planos Kaizen, implementação dos planos Kaizen

Sendo assim, esse trabalho de pesquisa visa analisar criticamente, por meio de um

estudo de caso múltiplo, os oitos passos para implementação do Lean Office propostos por

Tapping e Shuker (2003), com o intuito de comprovar sua eficácia. O estudo de caso múltiplo

foi realizado por meio da análise crítica de três artigos que utilizaram os oitos passos

propostos pelos autores acima. Após a seleção dos artigos por meio da base de dados CAPES,

foi realizada uma análise de como cada passo foi aplicado em cada um dos casos, a fim de

comparar com o que foi proposto por Tapping e Shuker (2003).

1.4 Hipótese

Segundo Tapping e Shuker (2003), “o objetivo principal do Lean e de suas

ferramentas é eliminar trabalho ou processos que não agreguem valor, os quais não servem a

15

qualquer proposito especifico”. Também afirmam que ser Lean implica um esforço contínuo

para o alcance de um estado caracterizado por desperdício mínimo e fluxo máximo. Como

hipótese da pesquisa foram observados benefícios da implantação da metodologia como

garantir que os pedidos de clientes sejam cadastrados de forma correta apoiando a direção

estratégica referente a entregas no prazo, alinhar os esforços de desenvolvimento da

engenharia com o crescimento estratégico, garantir que as novas contratações ajudem a

empresa a expandir-se para novos mercados, entre outros benefícios.

Para os autores acima uma iniciativa Lean bem sucedida depende de quatro funções

cruciais:

• Comprometa-se verdadeiramente com a melhoria do fluxo de valor

• Entenda bem a demanda do cliente

• Retrate com precisão o fluxo de valor no estado atual

• Comunique-se com todos os envolvidos no fluxo de valor

Essa filosofia fornece para as organizações diversas ferramentas que podem ser

utilizadas para melhorar os processos. Algumas delas são: 5s, VSM, áreas de trabalho em U,

trabalho padronizado, heijunka, FIFO, fluxo continuo, kanban. Liker e Hoseus (2008), apud

Gronovicz, Bittencourt, Silva, Freitas, Biz,(2013, p. 56) “afirmam que é possível que o

mapeamento do processo seja a ferramenta mais utilizada”.

Vale ressaltar o grande resultado obtido pela Eaton Corporation que aplicou os passos

de Tapping e Shuker (2003), servindo como motivação para as demais empresas, onde em

apenas oito horas o departamento de atendimento ao cliente melhorou o registro de pedido em

36%. Outro setor aprimorado foi o de engenharia, melhorando a Índice de Finalização de

Projeto de Engenharia em 22%.

16

2 REVISÃO DA LITERATURA

2.1 Origem e Princípios do Lean

O termo “produção enxuta” (tradução de “Lean”) surgiu no final da década de 80 em

um projeto de pesquisa do Massachusetts Institute of Technology (MIT) sobre a indústria

automobilística mundial (LEAN INSTITUTE BRASIL, 2015). O livro “The Machine that

changed the world” de Womack e Jones ajudou a difundir esta filosofia no ocidente. Lean

“refere-se a um paradigma de manufatura baseado no Sistema Toyota de Produção, possuindo

como principal objetivo o alcance de um estado caracterizado por desperdício mínimo e fluxo

máximo” (TAPPING; SHUKER, 2003). Por meio desta filosofia é possível reduzir o tempo

de atendimento ao cliente, fornecer produtos ou serviços com alta qualidade e baixo custo,

devido à mesma sempre buscar a integração de todos os departamentos de uma companhia

(GHINATO, 2000).

O STP foi idealizado por Taiichi Ohno no final da Segunda Guerra Mundial, para

reerguer a Toyota no mercado automobilístico, que na época não estava nem entre as dez

maiores do mundo. O mesmo possui como pilares o Just in Time e Autonomação e assim

como no Lean, possui como objetivo principal identificar e eliminar os desperdícios ao longo

do processo de produção, minimizando os custos e maximizando o fluxo.

Segundo Ohno (1988), “Just in Time significa que, em um processo de fluxo as partes

corretas necessárias à montagem alcançam a linha de montagem no momento em que são

necessários e somente na quantidade necessária, estado ideal do ponto de vista da gestão de

produção”. Ainda segundo Ohno (1988):

“A Toyota da ênfase a autonomação, pois as maquinas automatizadas com um toque

humano, possibilita reduzir o numero de operadores e aumentar a eficiência da

produção, visto que não será necessário um operador na maquina quando ela estiver

operando normalmente, apenas quando a maquina parar devido a uma situação

anormal”.

No inicio, o Sistema Toyota de Produção sofreu grande “preconceito” por parte das

indústrias não automobilísticas, justamente por ter “nascido” neste ramo industrial. O STP

começou a atrair atenção das demais empresas japonesas durante a primeira crise do petróleo

17

em 1973, devido aos resultados que a Toyota estava conseguindo em plena crise econômica,

graças à busca contínua pela eliminação de desperdício.

Outro fator que ajudou a disseminar este preconceito foi o livro “Pensamento Enxuto”,

publicado por Womack e Jones, com o objetivo de mostrar que o Lean era uma filosofia de

gestão e estratégia de negocio para aprimorar a utilização dos recursos aumentando a

satisfação dos clientes. Os autores buscaram demostrar que esta filosofia não era exclusiva da

Toyota, podendo ser aplicado em indústrias de qualquer ramo de atividade. Para isso Womack

e Jones (2003) identificaram os cincos princípios fundamentais desta filosofia para auxiliarem

as empresas a identificarem e eliminarem os desperdícios, sendo capazes de atender as

necessidades dos clientes. Esses passos são: Valor, fluxo de valor, fluxo continuo, produção

puxada e perfeição (WOMACK, JONES, LEAN INSTITUTE BRASIL, 2015).

O primeiro passo é identificar o que agrega valor para o cliente no produto ou serviço

que lhe será entregue (LEAN INSTITUTE BRASIL, 2015).

A segunda etapa consiste em mapear o fluxo de valor, identificando os processos que

geram valor, aqueles que não geram, mas são necessários e aqueles que não geram valor e não

são necessários, devendo ser eliminados imediatamente. Neste passo o erro mais comum entre

as empresas, é focar exclusivamente na redução de custo esquecendo-se de analisar se essas

atitudes irão gerar valor para os clientes (LEAN INSTITUTE BRASIL, 2015).

A etapa seguinte, fluxo contínuo, exige uma mudança na cultura da empresa e na

mentalidade das pessoas, pois deve se esquecer que a produção por departamentos é a melhor

alternativa. Neste sentido, dever haver integração entre os processos de valor, criando um

fluxo de valor contínuo, sem barreiras. A criação do fluxo contínuo permite a redução dos

tempos de concepção da empresa, processamento de pedidos e estoque (LEAN INSTITUTE

BRASIL, 2015).

A quarta etapa, produção puxada, consiste em inverter o fluxo produtivo, ou seja,

deixar o consumidor puxar o fluxo de valor, produzindo apenas a necessidade do cliente final

e dos clientes internos de processo. Com essa medida, é possível reduzir os estoques

intermediários e de produtos acabados, agregando valor ao produto final (LEAN INSTITUTE

BRASIL, 2015).

A quinta e última etapa é a busca pela perfeição, onde as empresas devem sempre

buscar a melhoria continua em todos os processos, promovendo a eliminação de desperdícios

de forma constante (LEAN INSTITUTE BRASIL, 2015).

18

2.2 Os 7 Tipos de Desperdício

Como já foi dito, o Lean (produção enxuta) prega que as organizações nunca devem

estar contentes com seus processos operacionais, buscando sempre a perfeição dos mesmos.

Para atingir a perfeição, desperdícios devem ser identificados e eliminados constantemente.

“A identificação dos desperdícios permite que sejam convertidos em atividades uteis no

processo em que foram gerados, ou que sejam eliminados definitivamente para atribuir

produtividade e eficiência as demais tarefas” (GREEF, FREITAS, ROMANEL,2012) .

De acordo com Hines e Taylor (2000) apud Lopes (2011 p. 20 e21):

“Nos ambientes de manufatura de empresas que não passaram por nenhuma

melhoria Lean, espera-se em encontrar parcelas numa proporção próxima de 5% de

atividades que agregam valor. 35% de atividades que não agregaram valor, mas que

são necessários e 60% de atividades que não agregam valor nenhuma. Em ambientes

administrativos, que processam informações, a proporção entre estas atividades é

ainda mais critica, pois apenas cerca de 1% das atividades desenvolvidas nestes

setores agregam algum valor para o consumidor final.”

Para auxiliar as empresas na identificação e eliminação dos desperdícios, Ohno (1997)

os classificou em sete categorias, conforme abaixo:

• Superprodução

• Espera

• Transporte

• Processamento

• Estoque

• Movimentação

• Produtos defeituosos

Desperdício de superprodução: Entre os sete desperdícios, este é o considerado o mais

danoso, pois esconde outros tipos de desperdício e também é considerado o mais difícil de ser

eliminado. O mesmo é dividido em duas categorias, desperdício por quantidade (perda por

produzir além do que é necessário para atender a demanda do cliente) e por antecipação

(produção realizada antes do momento necessário). Menegon, Nazareno, Rentes (2003)

afirmam que:

“Esse tipo de desperdício surge através de problemas e restrições de processo

produtivo como: altos tempos de preparação de equipamento, levando à produção

19

em grandes lotes, incerteza da ocorrência de problemas de qualidade e

confiabilidade de equipamentos, levando a produzir mais do que o necessário, falta

de coordenação entre as necessidades (demanda) e a produção, em termos de

quantidades e momentos, grandes distancias a percorrer com material, em função de

um arranjo físico inadequado, levando à formação de lotes para movimentação entre

outros”

Através do Lean é possível sincronizar a produção com a necessidade do cliente,

produzindo somente o que é necessário, reduzindo estoques, tempos de set up, entre outros.

Desperdício por espera: Segundo Menegon, Nazareno, Rentes (2003) existem três

tipos de desperdício por espera:

• Perda por espera no processo: materiais esperando para serem processados

• Perda por espera no lote: Componentes esperando o restante dos materiais, do mesmo

lote, ficarem prontos para seguirem para próxima etapa.

• Perda por espera do operador: Ociosidade devido ao desbalanceamento de operações.

Para a redução e/ou eliminação desse desperdício, é necessário sincronizar os

processos produtivos da organização.

Desperdício por transporte: As atividades de transporte e movimentação não agregam

valor ao processo produtivo de uma organização, devendo ser reduzido ao máximo possível

ou totalmente eliminado, através de uma mudança de layout adequada a cada organização.

Segundo Ghinato (2002) apud Menegon, Nazareno, Rentes (2003. p. 2) “a eliminação ou

redução do transporte deve ser encarado como uma das prioridades no esforço de redução de

custo, pois em geral, o transporte ocupa 45% do tempo total de fabricação de um item”.

Desperdício do Processamento: Este tipo de desperdício ocorre no decorrer do

processo produtivo, devido o uso inadequado de procedimentos, máquinas ou ferramentas, ou

até mesmo pela quebra de equipamentos, que resulta em uma queda no desempenho da

produção. Para reduzir ou eliminar este desperdício deve-se identificar e eliminar os processos

que poderiam ser eliminados sem alterar o produto/serviço final.

Desperdício de Estoque: A falta de sincronia entre processos gera a necessidade de ter

matéria prima ou produtos semiacabados em estoque, resultando em desperdício de

investimentos e espaço, ou seja, possuir estoques excessivos significa possuir uma grande

quantidade de capital “parada”. Para eliminar ou reduzir esse desperdício deve-se sincronizar

os fluxos de trabalho, reduzindo, consequentemente, a variação na demanda. A eliminação do

estoque além de reduzir custos a ele relacionados, permite que os problemas mascarados por

20

trás dele tornem-se visíveis para que as devidas providências sejam tomadas para sua

extinção.

Desperdício de Movimentação: Caracteriza-se pelos movimentos desnecessários por

parte dos operadores ao executar uma operação. O estudo de tempo e movimentos pode trazer

melhorias ao processo e consequentemente uma redução neste tipo de perda.

Desperdício por Defeitos: Ocorrem pela produção de produtos/serviços que não

estejam de acordo com suas especificações ou padrões estabelecidos, devendo ser

descartados, pois não serão passíveis de utilização. Ao produzir este tipo de produto, a

organização está desperdiçando matérias primas, mão de obra, equipamentos, movimentação,

inspeção entre outros. A eliminação deste desperdício é conquistada através da eliminação da

causa raiz da mesma.

2.3 Value Stream Mapping (VSM)

O value stream mapping ajuda a organização a enxergar e entender o fluxo de material

e informação ao longo da cadeia de produção de seus produtos/serviços. O VSM é uma

ferramenta simples, podendo ser aplicada apenas com um papel e lápis, deve-se seguir a trilha

da produção do produto/serviço, desde o consumidor até o fornecedor, e construir uma

representação visual de cada processo.

Segundo Rother e Shook (2003) O Value Stream Mapping é uma ferramenta essencial

pelos seguintes motivos:

• Permite enxergar o fluxo completo de produção

• Ajuda a identificar as fontes de desperdícios

• Forma a base de um plano de implementação

• Mostra a relação entre o fluxo de informação e o fluxo de material

• É uma ferramenta qualitativa com a qual você descreve em detalhe como a sua

unidade produtiva deveria operar para criar um fluxo continuo.

Ainda segundo Rother e Shook (2003), o value stream mapping, inicialmente, segue

as etapas demonstradas na figura 01 a seguir:

21

Fonte: Adaptado de Rother e Shook (2003)

Figura 1 Etapas iniciais do Mapeamento do Fluxo de Valor

• Seleção da família de produtos: A menos que a organização tenha apenas um produto,

a mesma deverá focalizar em uma família de produto ou grupo de produtos que

passam por etapas semelhantes através dos mesmos equipamentos. Segundo Rother e

Shook (2003) essa escolha deve ser realizada, pois os clientes preocupam-se com um

produto especifico e analisar produto por produto seria complicado, fugindo das

características do VSM.

• Desenho do estado atual: Para o desenho do mapa do estado atual é necessário coletar

informações no chão de fábrica. Este mapa representará o fluxo da cadeia de valor em

regime

• Desenho do mapa futuro: Através da analise do mapa atual e dos conceitos e regras do

STP, deve-se propor um mapa do estado futuro, com uma cadeia de valor enxuta.

• Plano de trabalho e implementação: Deve-se planejar como ocorrerão as melhorias

consideradas no passo anterior e, após ter o planejamento pronto, implementá-las.

Para atingir um fluxo de valor máximo, ou pelo menos perto dele, é necessário

obedecer aos seguintes passos propostos pela Toyota (Rother e Shook, 2003):

1. Produzir de acordo com o seu takt-time: O takt-time é a frequência que uma peça ou

produto deve ser manufaturada, baseando-se no ritmo das vendas. O principal objetivo é

sincronizar o ritmo da produção com o ritmo das vendas, reduzindo/eliminando estoques

desnecessários.

2. Desenvolver um fluxo continuo onde for possível: produzir uma peça por vez, de

forma que cada item seja passado de um processo para outro sem nenhuma barreira.

22

3. Use supermercados para controlar a produção: nem sempre é possível possuir um

fluxo continuo ao longo de toda de produção, pois em alguns pontos será necessário fabricar

em lote, onde será necessário controlar a produção ligando-as aos clientes posteriores. Para

fazer essa ligação pode ser utilizado um “sistema puxado” entre dois processos, ou até mesmo

uma linha First In First Out, ou seja, uma linha padronizada na qual o primeiro trabalho a

entrar será o primeiro trabalho a ser realizado a fim de evitar a ociosidade dos processos

seguintes.

4. Definir o processo puxador: com a implantação de um fluxo continuo ou sistema

puxado, deve-se definir o pacemaker (processo puxador) e este deve ser o único a receber a

programação do cliente. Essa escolha deve ser realizada de forma cautelosa, pois o processo

puxador terá influencia no ritmo de todos os processos anteriores, e o mesmo determinará

quais elementos do fluxo de valor tornam-se parte do “lead time” até o produto acabado.

5. Nivelar o mix de produção: distribuir de forma uniforme a produção de produtos

diferentes por um período de tempo, pois quanto mais nivelado o processo puxador estiver,

mais apto a organização estará para atender as diversas solicitações dos clientes com um “lead

time” pequeno.

6. Nivelar o volume de produção: Com o ritmo de produção consistente ou nivelado

estabelecido, cria-se um fluxo de produção previsível, sendo possível visualizar quais

problemas a organização possui em sua cadeia de produção. Para atingir este nível é

necessário “liberar regularmente apenas uma quantidade pequena e consistente de trabalho no

processo puxador e simultaneamente retirar a mesma quantidade de produtos acabados”

(Rother e Shook, 2003)

7. Fazer “toda peça todo dia”: Refere-se aos processos anteriores ao processo puxador,

onde se devem desenvolver habilidades para que seja possível trabalhar com lotes cada vez

menores ao longo do tempo para que os mesmos sejam capazes de responder as variações da

demanda mais rapidamente.

2.4 Kaizen

Após o termino da segunda guerra mundial, a grande maioria das empresas japonesas

precisaram recomeçar do zero, propondo desafios para gerentes e operários todos os dias para

23

alcançarem o progresso. O progresso interminável era necessário para que as mesmas

permanecessem no mercado, e o Kaizen foi a resposta encontrada para este problema (Imai,

1992). O Kaizen é considerado a chave do sucesso competitivo japonês, o termo significa

melhoria continua e é formada por duas palavras, “Kai” que significa mudança e “zen” que

significa melhor. O Lean Institute (2015) afirma que:

“O Kaizen é baseado na filosofia e nos princípios socioculturais orientais e exige o

comprometimento de todos os indivíduos da empresa, desde o operário até o

gerente. Consiste numa forma de gestão orientada para a maximização da

produtividade e da rentabilidade e que não implica em significativo aumento de

custo”

Segundo Imai (1992) “Kaizen é um conceito de guarda-chuva que abrange a maioria

das praticas “exclusivamente japonesas” que recentemente atingiram tal fama mundial”,

conforme figura 02 abaixo:

Fonte: Adaptado de Imai (2002)

Figura 2 "Guarda Chuva" do Kaizen

Segundo o livro KAIZEN [...] (2002) apud Yamada (2012, p.30), essa metodologia é

guiada por 10 princípios básicos, conforme descrito no quadro 01 abaixo:

24

Quadro 1 Princípios básicos do Kaizen

1. Jogar fora todas as ideias fixas de como fazer as coisas

2. Pensar em como o novo método irá funcionar e não como esse não irá funcionar

3. Não aceitar desculpas. Negar totalmente o “status quo”

4. Não procurar a perfeição. Uma taxa de implementação de 50 por cento é boa se for feita no ato

5. Corrigir enganos nos momentos em que forem encontrados

6. Não gastar muito dinheiro em melhorias

7. Problemas dão a chance de usar o cérebro

8. Perguntar “Por que?” ao menos cinco vezes até encontrar a causa raiz

9. As ideias de dez pessoas são melhores do que as de uma pessoa

10. Melhorias não possuem limite

Fonte: Adaptado de Yamada (2012)

A organização de Eventos ou Workshops Kaizen é de extrema importância, sendo

considerado um dos passos mais importantes no Kaizen, pois é onde ocorre a aplicação de

toda metodologia e conceito (Yamada, 2002). Para obter sucesso em um evento Kaizen é

necessário que o mesmo seja considerado um grande evento dentro da organização, além

disso, é necessário definir objetivos claros, usar a criatividade antes de usar o dinheiro, utilizar

todos os recursos disponíveis, improvisar quando necessário e principalmente trabalhar em

equipe. (Crucello, 2011, p.28). Os eventos Kaizen costumam ter duração de uma semana, e

segundo o Livro KAIZEN [...] (2002) apud Yamada (2002) os mesmos são divididos em três

fases, conforme abaixo:

1. Primeira Fase: Planejamento e Preparação

2. Segunda Fase: Implementação

3. Terceira Fase: Apresentação, celebração e acompanhamento.

2.5 Lean Office

Como apresentado nos tópicos anteriores o pensamento Lean apoia-se no STP, onde

em ambos o principal objetivo é identificar e eliminar desperdícios. Inicialmente essa filosofia

era aplicada apenas em áreas industriais, mas com os inúmeros casos de sucesso de

implementação de projetos Lean em áreas manufatureiras, essa filosofia expandiu-se para

outras áreas, sendo aplicadas, por exemplo, em escritórios. No entanto, Seraphim, Silva,

25

Agostinho (2010) apud Crucello (2011, p27) afirmam que “a passagem, das ideias e

metodologias da área industrial para o escritório não é tarefa simples e ainda encontram-se

poucos relatos de experiências reais de abordagem enxuta na administração das empresas”.

A aplicação dos princípios Lean em áreas não manufatureiras recebe o nome de Lean

Office, no qual o fluxo de valor consiste no fluxo de informações e de conhecimentos.

Segundo Oliveira (2007) identificar atividades que não agregam valor em áreas

administrativas é muito mais complexo do que em áreas manufatureiras, visto que em

escritórios são geradas informações e atividades intangíveis, enquanto em áreas produtivas

são utilizadas matérias primas e processos de transformação física.

Segundo Tapping e Shuker (2003) 60% a 80% dos custos envolvidos para atender a

demanda de um cliente é uma função administrativa, por tanto para eles o ponto principal do

Lean Office é utilizar as ferramentas Lean para eliminar a variação e os desperdícios em

processos administrativos, proporcionando ao cliente um atendimento mais eficiente, de uma

forma mais rápida, com uma qualidade maior e com os custos reduzidos.

No entanto, Crucello (2011) afirma que para se falar em escritórios enxutos é

necessário entender a relação dos cincos princípios enxutos de Womack e Jones (2003),

citados no tópico 2.1, em um meio intangível, ou seja, para o fluxo de valor e conhecimento,

no qual se tem dados no lugar de peças. No quadro 02 a seguir McManus (2003) apud Turati

(2007) apresenta este comparativo.

Quadro 2 Relação dos princípios enxutos na manufatura e no escritório

Fonte: Adaptado de Turati (2007)

Princípio Lean Manufatura Escritório

ValorVisíveis em cada passo; objetivo

definidoDifícil de enxergar; objetivos

mutantes

Fluxo de Valor Itens, materiais, componentes Informações, conhecimentos

Fluxo Contínuo Interações são desperdíciosInterações planejadas deverão ser

eficientes

Produção Puxada Guiado pelo Takt TimeGuiado pela necessidade da

empresa

Perfeição Possibilita a repetição de processos

sem errosO processo possibilita melhoria

organizacional

26

2.6 Desperdícios Encontrados nos Escritórios

Segundo Hines et al. (2000) apud Turati (2007) apenas 1% das atividades em

escritórios agregam valor , do restante 49% não agregam valor ao cliente mas são necessárias

e portanto metade das atividades não agregam valor e não são necessárias, sendo consideradas

desperdícios a serem eliminados. Segundo Turati (2007) “os desperdícios relacionados á

informação são similares ao lean thinking, como: espera, estoque, superprocessamento,

superprodução, transporte, movimentos desnecessários e defeitos”. Lareau (2002) apud

Seraphim, Silva e Agostinho (2010), criou um quadro demonstrando as diferenças entre esses

7 desperdícios nos ambientes de manufatura e no escritório, conforme quadro 03 a seguir:

Quadro 3 Os 7 desperdícios na manufatura e no escritório

Fonte: Adaptado de Seraphim, Silva e Agostinho (2010)

Mas para Lareau (2002) apud Oliveira (2007), os desperdícios em processos

administrativos podem ser classificados em inúmeras categorias, conforme descritos por ela

abaixo:

• Alinhamento de objetivos: é a energia gasta por pessoas trabalhando com objetivos

mal entendidos e o esforço necessário para corrigir o problema e produzir o resultado

esperado;

• Atribuição: é o esforço usado para completar uma tarefa inapropriada e não necessária;

Desperdício Manufatura Escritório

EsperaLongos períodos de ociosidade de pessoas epeças resultando em lead time longo.

Períodos de inatividade das pessoas einformações (aprovação de assinatura, aguardarfotocópias, esperar no telefone).

EstoqueExcesso de matéria-prima. De peças emprocessamento e estoque final.

Alto volume de informação armazenado (buffersobrecarregado).

Super ProcessamentoUtilização errada de ferramentas,procedimentos ou sistemas.

Uso incorreto de procedimentos ou sistemasinadequados, ao invés de abordagens simples eeficazes.

SuperproduçãoProduzir excessivamente ou cedo demais,resultando excesso de inventário.

Gerar mais informações, em meio eletrônico oupapeis, além do que se faz necessário ou antesdo correto momento.

TransporteTransporte excessivo, resultando emdispêndio desnecessário de capital, tempo e

Utilização excessiva de sistemas computacionaisnas comunicações.

Movimentos Desnecessários

Desorganização do ambiente de trabalho,resultando em baixa performance dosaspectos ergonômicos e perda frequente deitens.

Movimentação excessiva de pessoas einformações.

DefeitoProblema de qualidade do produto ouserviço

Erros frequentes de documentação, problemas naqualidade dos serviços ou baixo desempenho deentrega.

27

• Espera: é o recurso perdido enquanto pessoas esperam por informações, reuniões,

assinaturas, o retorno de uma ligação e assim por diante;

• Movimento: é o esforço perdido em movimentações desnecessárias;

• Processamento: um trabalho não executado da melhor forma é um desperdício de

processamento

• Controle: é a energia usada para controlar e monitorar e que não produz melhorias no

desempenho;

• Alteração: é o esforço usado para mudar arbitrariamente um processo sem conhecer

todas as consequências e os esforços seguintes para compensar consequências

inesperadas;

• Estratégia: é o valor perdido ao implementar processos que satisfazem objetivos de

curto prazo, mas que não agregam valor aos clientes e investidores;

• Confiabilidade: é o esforço necessário para corrigir resultados imprevisíveis devido a

causas desconhecidas

• Padronização: é a energia gasta por causa de um trabalho não ter sido feito da melhor

forma possível por todos os responsáveis

• Agenda: é a má utilização dos horários e da agenda;

• Fluxo irregular: recursos investidos em materiais ou informações que se acumulam

entre as estações de trabalho e criam o desperdício de fluxo irregular;

• Checagens desnecessárias: é o esforço usado para inspeções e retrabalhos;

• Erros: são causados pelos esforços necessários para refazer um trabalho que não pôde

ser utilizado;

• Tradução: é o esforço requerido para alterar dados, formatos e relatórios entre passos

de um processo ou seus responsáveis;

• Informação perdida: ocorre quando recursos são requeridos para reparar ou compensar

as consequências da falta de informações chave;

• Falta de integração: é o esforço necessário para transferir informações (ou materiais)

dentro de uma organização (departamento ou grupos) que não estão completamente

integradas à cadeia de processos utilizados;

• Irrelevância: esforços empregados para lidar com informações desnecessárias ou

esforços para fixar problemas que isso causa;

• Inexatidão: é o esforço usado para criar informações incorretas ou para lidar com as

consequências disso;

28

• Processos secundários: são os recursos despendidos em processos secundários que

ainda não podem ser utilizados pelos passos seguintes do processo;

• Ativos subutilizados: são os equipamentos e prédios que não estão sendo usados de

forma máxima

• Transporte: todo transporte de materiais e informações, exceto aqueles utilizados para

entregar produtos e serviços aos clientes;

• Falta de foco: ocorre toda vez que a energia e a atenção de um empregado não está

voltada para os objetivos críticos da organização;

• Estrutura: acontece quando comportamentos existentes, expectativas, procedimentos,

rituais, regulamentos, cargos e prioridades não estão reforçando, guiando, e orientando

o melhor comportamento para redução de desperdícios e também quando existe muita

diferença entre a estrutura organizacional da empresa e os elementos fundamentais

encontrados nas organizações de classe mundial;

• Disciplina: ocorre sempre que existir uma falha no sistema de identificação acurada e

reação rápida contra negligência, falta de responsabilidade e problemas relacionados à

disciplina esperada dos empregados;

• Domínio: ocorre toda vez que uma oportunidade de aumentar o domínio de um

empregado sobre sua área de trabalho não for utilizada;

Oliveira (2007) ainda afirma que para ele:

“A identificação dos desperdícios não é a única dificuldade. Muitas vezes, métodos

para aumentar a eficiência não são vistos com muita normalidade pelo pessoal das

áreas administrativas. A padronização, por exemplo, é um problema, pois os

especialistas afirmam que é possível definir a maneira e o tempo exato para realizar

qualquer tarefa repetitiva, sendo que as mesmas podem ser feitas de maneira mais

segura e eficiente. O problema é que o funcionário do escritório tende a acreditar

que seu trabalho, ao contrário do funcionário da fábrica, não está vinculado a uma

rotina diária ou a qualquer tipo de padronização ou padrão pré-determinado.

2.7 Etapas Rumo ao Lean Office

Tapping e Shuker (2003) propõem oitos passos para auxiliar e orientar as empresas no

planejamento, mapeamento e sustentação das melhorias enxutas em seus escritórios, são

esses:

29

1. Comprometimento com o Lean: Deve-se envolver toda mão de obra da empresa, desde

o chão de fabrica até o alto escalão, caso contrario suas chances de obter sucesso na

implementação do Lean ficam limitadas. É extremamente importante demonstrar aos

funcionários quais os benefícios eles ganharam com as devidas mudanças implantadas pelo

projeto, fazendo com que eles se motivem a participar. Para garantir melhorias significantes é

necessário o comprometimento do alto escalão com o Lean, pois uma das principais razões

pelas quais o projeto pode falir é a falta do comprometimento. A demonstração do mesmo

pode ser assegurada com as seguintes atitudes, alocar tempo e recurso para treinamento,

fornecer incentivos claros para o sucesso da equipe, comunicar e monitorar a equipe

responsável pelo Lean, remover barreiras, as quais possam prejudicar o progresso da equipe,

estabelecer e manter clareza no proposito, prover dinheiro de forma rápida, caso necessário,

ser flexível com as datas do projeto, permanecer sempre envolvida. Para Tapping e Shuker

(2003) o primeiro passo deve cumprir as seguintes etapas, além das que já foram citadas

acima:

• Escolher um projeto alvo ligado a um plano estratégico

• Dedicar tempo à iniciativa de melhoria Lean

• Dedicar uma pessoa como Champion do projeto, o qual será responsável por escolher

o líder da equipe, comunicar-se com o alto escalão, dar assistência à equipe quando

necessário, monitorar e validar o trabalho e o progresso da equipe e estar sempre

disponível para remover obstáculos.

2. Escolha do fluxo de valor: Para se manterem vivas e competitivas no mercado, as

empresas devem fornecer produtos/serviços que possuam valor para o cliente final. Um fluxo

de valor consiste em:

• Todas as atividades, incluindo as que não agregam valor, utilizadas para

transformação de informações e matérias primas em produtos/serviços que o cliente

esteja disposto a pagar.

• Comunicação por toda cadeia de fornecimento referente a pedidos e previsões de

pedidos

• A rede de processos e operações através da qual os materiais e as informações fluem

no espaço, conforme estão sendo transformadas.

Segundo Tapping e Shuker (2003) a tentativa de melhorar processos individuais, sem

ter uma visão completa e um bom entendimento do seu fluxo de valor, é um dos maiores erros

30

presentes em projetos Lean. Para os autores o segredo dessa escolha é olhar em direção aos

processos anteriores e posteriores envolvidos no fluxo de valor.

É crucial que o fluxo de valor escolhido esteja relacionado com o cliente final. Há

momentos que o cliente demonstra para você qual processo não está atingindo a demanda

esperada por ele, neste caso esse processo deverá ser escolhido como fluxo de valor. Porem há

casos em que o cliente não demonstra isto para você, obrigando você analisar seus processos e

escolher o fluxo de valor. Segundo Tapping e Shuker (2003), existem quatro atividades

principais na escolha de um fluxo de valor:

• Identificar quaisquer preocupações imediatas do cliente

• Desempenhar uma analise do trajeto da unidade de trabalho

• Priorizar fluxos de valor alvo

• Atualizar o seu quadro da equipe

Após a escolha do fluxo de valor a equipe deve obter o aval do Champion do projeto,

antes de seguir para o próximo passo.

3. Aprender sobre o Lean: O objetivo desta etapa é garantir que todos os participantes

tenham entendimento sobre o Lean e seus conceitos chaves, principio de redução de custo, os

sete desperdícios, just in time, fases de aplicação Lean, etc (Tapping e Shuker, 2003).O

processo de aprendizado difere para cada empresa, pois o mesmo é planejado de acordo com

as necessidades da empresa. Para Tapping e Shuker (2003) o plano de aprendizado deve ser

criado seguindo as etapas abaixo:

• Determinar as habilidades e o conhecimento exigido

• Avaliar os níveis atuais de habilidade e o conhecimento dos integrantes da equipe

• Determinar a lacuna entre as habilidades e conhecimentos presentes e as habilidades e

conhecimentos necessários

• Elaborar o treinamento

• Agendar e conduzir o treinamento

• Avaliar a eficácia do treinamento

Ainda segundo os autores para completar o passo 3 com êxito, é necessário incluir os

principais métodos de aprendizado para a maioria das pessoas, conforme descritos abaixo:

• Livros, vídeos e grupos de estudo

• Conferencias, seminários e palestras

• Cursos e Workshops

31

4. Mapeamento do estado atual: A quarta etapa tem como objetivo mostrar o fluxo de

material e informações de um fluxo de valor específico por meio de um conjunto de símbolos

ou “ícones”, esta simbologia é parecida com a utilizada no VSM para áreas de manufatura,

conforme figura 03 abaixo:

Fonte: Adaptado de Tapping e Shuker (2003)

Figura 3 Simbologia para mapeamento do Fluxo de Valor no escritório

Esta etapa é indispensável, pois o mapeamento do processo fornece uma ideia clara

dos desperdícios que atrapalham o fluxo de valor (Tapping e Shuker, 2003). Ainda segundo

Tapping e Shuker (2003), antes de começar a criar o mapa do estado atual, é necessário

preparar o mapa por meio dos quatros passos abaixo:

• Determinar tarefas individuais para garantir que todos saibam sua parte nesta etapa

• Determinar os processos principais e fazer esboços do fluxo de valor inteiro com a

equipe

• Coletar os dados do processo reais, como por exemplo, tempo total por dia de

trabalho, paradas planejadas, tempo disponível, numero de pessoas trabalhando no

processo, quantidade de trabalho feito em um dia por uma pessoa, frequência na qual o

32

trabalho é entregue ao próximo processo, tempo de ciclo, tempo de espera e exceções

de processo.

• Discutir os dados coletados com toda a equipe

Ao finalizar as etapas acima, a equipe estará pronta para criar o mapa de estado atual,

Tapping e Shuker (2003) propõem um procedimento de mapeamento genérico de estado atual

para auxiliar o inicio deste processo, porem os autores ressaltam que ao aprender como usar a

metodologia proposta por eles, é importante modificá-la e adaptá-la de acordo com seu fluxo

de valor. Segundo os autores as oito etapas deste procedimento genérico são:

• Desenho o cliente externo (ou interno) e o fornecedor (se o fornecedor for diferente do

ciente) e liste as suas solicitações

• Desenho os processos de entrada e de saída de fluxo de valor

• Desenhe todos os processos entre os processos de entrada e de saída começando pelo

processo mais a frente

• Liste todos os atributos de processos

• Desenhe tempos de espera entre processos

• Desenho todas as comunicações que ocorrem dentro do fluxo de valor

• Desenhe ícones de puxão ou empurrão para identificar o tipo de direção de trabalho

• Complete o mapa com quaisquer outros dados

O mapa do estado atual será crucial para as seguintes etapas do projeto Lean, portanto

certifique-se que todas as informações presentes neles são reais e que todos os detalhes

suficientes para mostrar como o fluxo de valor funciona foram apresentados no mapa.

5. Identificando as métricas Lean: Sem medição não é possível alcançar a melhoria

contínua e a padronização, as métricas Lean auxiliam a busca pela melhoria contínua,

padronização e eliminação de desperdício, pois é um meio simples de mostrar as pessoas os

resultados de seus esforços para alcançar o nível de escritório enxuto, por meio de

comparativos do antes e depois. (TAPPING E SHUKER, 2003). Apesar de serem sempre

baseadas nos sete desperdícios e existirem algumas métricas padrões, conforme será

apresentado a seguir, devem ser definidas métricas apropriadas para seu projeto, de acordo

com as características especificas do fluxo de valor escolhido. Algumas métricas Lean

padrões são:

• Metas de término de projeto

• Lead time do trabalho total

• Tempo de ciclo de trabalho total

33

• Erros internos

• Horas extras

• Carga de trabalho acumulado

Segundo Tapping e Shuker (2003) “uma métrica Lean eficaz é aquela que não só

direciona um fluxo de valor para melhoria, mas a que pode ser estratificada em componentes,

cada componente abordando um desperdício especifico do sistema”. Ainda segundo os

autores as métricas devem ser fáceis de entender e de coletar as informações necessárias para

as medições.

6. Mapeamento do estado futuro: Este passo consiste na construção do mapa

considerando as melhorias propostas para o fluxo de valor. Nesta fase é extremamente

importante a participação de todos, auxiliando com ideias e sugestões para resolver os

problemas identificados no mapa do estado atual. Segundo Tapping e Shuker (2003), “mapear

o estado futuro de um fluxo de valor envolve a identificação das ferramentas Lean

administrativas- tais como FIFO, layout da área de trabalho, supermercados e 5S- que o

ajudarão a assegurar que satisfaça as solicitações dos clientes, estabeleça um fluxo de trabalho

continuo e distribua o trabalho uniformemente.” As ferramentas citadas acima, tais como

algumas outras serão abordadas no capitulo 2.8 deste trabalho. Ainda segundo os autores, o

mapeamento do estado futuro é divido em três etapas:

• “Fase da demanda do cliente. Entender a demanda do cliente por seus serviços e

unidades de trabalho, incluindo as características de qualidade e lead time” (Tapping e

Shuker, 2003)

• “Fase de fluxo contínuo. Implementar fluxo continuo para que clientes internos e

externos recebam unidade de trabalho correta, no momento correto, na quantidade

correta.” (Tapping e Shuker, 2003)

• “Fase de nivelamento. Distribuir o trabalho uniformemente, por volume e variedade,

para reduzir tempos de espera e permitir que unidades de trabalho menores se movam,

se for prático.”(Tapping e Shuker, 2003)

7. Criar planos Kaizen: “Evento Kaizen é um evento de equipe dedicado para

implementação de um método Lean em uma determinada área por um curto período”(Tapping

e Shuker, 2003). Ainda segundo Tapping e Shuker (2003) “é o processo que precisa acontecer

para assegurar que as melhorias sejam sustentadas e que os esforços dos funcionários da área

administrativa sejam reconhecidos”. Ainda segundo os autores, não é necessário criar um

34

plano Kaizen perfeito, apenas um plano que seja capaz de implementar os primeiros passos,

pois você não conseguira implementar todas suas ideias de melhoria para fluxo de valor em

uma única vez., além disso com as melhorias alcançadas e com a experiência ganha pela

equipe com o passar do tempo, os planos Kaizen serão alterados e as melhorias acontecerão

de forma continua.

8. Implementar planos Kaizen: O ultimo passo em busca do escritório enxuto, é a

implementação dos planos Kaizen que ocorre em três fases: preparação, implementação e

follow-up. Porem para Tapping e Shuker (2003) tornar-se Lean é um ciclo infinito, sendo

necessário: encorajar as pessoas a buscarem a melhoria continua e maneiras para melhorar o

fluxo de valor inteiro todos os dias, cultivar um ambiente Kaizen todos os dias, reconhecer e

recompensar os esforços das pessoas e tratar todos com dignidade e respeito.

Já Barros e Valentim (2014), propõem a aplicação do Lean Office por meio de 5

passos, conforme figura 04 a seguir, os quais não serão aprofundados neste trabalho por não

se constituírem em foco deste trabalho.

Fonte: Adaptado de Barros e Valentim (2014)

Figura 4 Serviços Lean Office DMAIC

35

2.8 Ferramentas Lean

Conforme citado no capitulo acima, as organizações dispõem-se de diversas ferramentas Lean

para melhorar os seus processos. Apresentaremos abaixo algumas destas ferramentas, as quais

foram adaptadas por Tapping e Shuker (2003):

• Recursos de Pulmão e de Segurança: São meios de assegurar que a demanda do cliente

seja atendida em quaisquer circunstancias. A necessidade dessa ferramenta surge, pois

o volume de trabalho requerido pelo cliente nem sempre é exato. No entanto essas

devem ser consideradas apenas medidas temporárias e devem ser reduzidas por meio

de melhorias contínuas. Recurso de pulmão é um meio de satisfazer a demanda do

cliente quando há variações nos pedidos ou no ritmo da demanda do cliente. Já

recursos de segurança são utilizados quando problemas internos interrompem o fluxo

do processo. (Tapping e Shuker, 2003).

• 5S: O objetivo principal desta ferramenta é criar um ambiente de trabalho

simplificado, que atenda os critérios de controle visual e Lean, por meio da

eliminação/redução de atividades que não agreguem valor. O sistema 5s consiste de 5

atividades:

� “Seiri – seleção envolve separar os conteúdos de uma área e remover itens

desnecessários, tais como arquivos, suprimentos, ferramentas, equipamentos e

livros- incluindo o conteúdo das gavetas.” (Tapping e Shuker, 2003)

� “Seiton – Ordenação envolve arrumar os itens necessários para acesso fácil e

eficiente e mantê-los dessa maneira.” (Tapping e Shuker, 2003)

� “Seiso – limpeza envolve limpar tudo, manter limpo e utilizar a limpeza como

um modo de garantir que a sua área e equipamentos estejam apropriadamente

mantidos.” (Tapping e Shuker, 2003)

� “Seiketsu- Padronizar envolve a criação de diretrizes para manter a área

organizada, em ordem e limpa, e também tornar os padrões visuais e óbvios.”

(Tapping e Shuker, 2003)

� “Shitsuke – Sustentar envolve educação e comunicação para assegurar que

todos sigam os padrões do 5s.” (Tapping e Shuker, 2003)

Ainda segundo os autores acima, com a implementação deste sistema é possível

reduzir o tempo que leva em trabalho que não agrega valor em até 25%.

36

• “Supermercado em processo: é um sistema utilizado para armazenar um nível

estabelecido de unidades de trabalho completadas ou unidades de trabalho

parcialmente completadas (WIP abreviatura em inglês de Work In Process, que

significa unidades de trabalho em estoque) e repor o que é “puxado” para satisfazer os

pedidos do cliente (interno e externo). Utiliza-se um supermercado quando as

circunstancias tornam difícil sustentar o fluxo contínuo” (Tapping e Shuker, 2003)

• “Kanban: um cartão de controle no âmago de um sistema puxado. O cartão é um meio

de comunicar ao processo anterior no fluxo precisamente o que é necessário (em

termos de especificações de trabalho e quantidade) no momento em que é necessário”.

(Tapping e Shuker , 2003). Ainda segundo os autores, o uso do Kanban torna possível

cortar o tempo de espera em até 50% ou mais.

• FIFO: Abreviatura em inglês de First in First Out que significa Primeiro a entrar

primeiro a sair (PEPS), “é um método de controle de trabalho utilizado para garantir

que o trabalho mais antigo (primeiro a entrar) seja o primeiro a ser processado

(primeiro a sair).” (Tapping e Shuker, 2003)

• Trabalho padronizado: “é um conjunto acordado de procedimentos de trabalho que

estabelece o melhor método e sequencia para cada processo” (Tapping e Shuker,

2003). Ainda segundo os autores, “o trabalho padronizado é uma ferramenta

importante com a qual se abordam muitos problemas administrativos”. Ele criará uma

sequência de trabalho de fluxo eficiente que:

� “Minimiza as variações em procedimentos de trabalho (Tapping e Shuker,

2003)

� “Estabelece as “melhorias” práticas para manter a qualidade” (Tapping e

Shuker, 2003)

� “Possibilita facilidade de treinamento e treinamento cruzado” (Tapping e

Shuker, 2003)

� “Garante Segurança” (Tapping e Shuker, 2003)

� “Ajuda funcionários a atender a demanda do cliente” (Tapping e Shuker, 2003)

• Layout da área de trabalho: “consiste na reorganização de recursos e pessoas

(necessárias para realizar um determinado serviço), colocando-as próximas umas das

outras, conforme a sequencia de atividades que têm de ser realizadas. A vantagem está

na redução do tempo e espaço e dos recursos despendidos, acelerando o processo e,

37

consequentemente, melhorando a sua produtividade.” (Lago, Carvalho e Ribeiro,

2008).

• Caixa de Heijunka: “Um dispositivo físico utilizado para nivelar o volume e variedade

de produção por um período especifico de tempo (geralmente um dia). A caixa é

dividida em espaços que representam incrementos de pitch1. Os espaços são

carregados com Kanbans que representam pedidos de cientes. A ordem na qual os

Kanbans são colocados na caixa é determinada com base em volume e variedade”

(Tapping e Shuker, 2003)

1 Pitch é um múltiplo do tempo takt (ritmo da demanda do cliente) que permite manter e sustentar um fluxo de trabalho consistente em todo o fluxo de valor. Para calcular está variável deve-se multiplicar o tempo takt x o numero de unidades de trabalho a serem agrupadas para que o sistema flua de modo gerenciável

38

3 METODOLOGIA

Cervo, Bervian e Da Silva (2007 apud Amaral p. 69) afirmam que a pesquisa:

[...] parte, pois, de uma duvida ou problema e, com o uso do método cientifico,

busca uma resposta ou solução. Os três elementos – dúvida/problema, método

cientifico e resposta/solução – são imprescindíveis, uma vez que a solução poderá

ocorrer somente quando algum problema levantado tenha sido trabalhado com

instrumentos científicos e procedimentos adequados.

Segundo Miguel e Rosa (2012) “a adequada escolha da abordagem, métodos e

técnicas de pesquisas deve estar estritamente associada ao endereçamento das lacunas

identificadas na literatura, questões, objetivos, proposições, e/ou hipóteses de pesquisa”.

Esta pesquisa pode ser tipificada como qualitativa, pois não se utilizou métodos

estáticos, tendo os seus dados analisados pelos próprios pesquisadores. O objeto de estudo

desta pesquisa é analise critica da funcionalidade dos oitos passos utilizados na

implementação do Lean Office, propostos por Tapping e Shuker (2003), por meio de um

estudo de caso múltiplo, sendo assim este trabalho possui a seguinte questão de pesquisa, “Os

oitos passos propostos por Tapping e Shuker (2003) para planejar, mapear e sustentar as

melhorias Lean nas áreas administrativas são realmente eficazes?”

O estudo de caso é considerado a abordagem mais adotada no Brasil, Miguel e

Rosa(ano) afirmam que:

“O estudo de caso é um trabalho de caráter empírico que investiga um dado

fenômeno dentro de um contexto real contemporâneo por meio de analise

aprofundada de um ou mais objetos de análise (casos). Essa análise possibilita

amplo e detalhado conhecimento sobre o fenômeno, possibilitando, inclusive, a

geração de teoria.”

Inicialmente foi realizado um estudo dos fundamentos teóricos, referente ao tema

escolhido. Segundo Silva e Menezes (2000) “está é umas das etapas mais importantes de um

projeto de pesquisa, na qual o pesquisador faz a revisão de literatura que fundamentará toda a

teoria adotada para tratar o tema e o problema da pesquisa”. Após a fundamentação teórica

foram realizadas pesquisas na base de dados CAPES, a fim de identificar três artigos

publicados que seguiram os oitos passos propostos por Tapping e Shuker (2010). Após a

seleção dos três artigos, foi realizada uma analise individual de cada caso, apresentando os

seguintes pontos: apresentação da empresa, questão de pesquisa, aplicação dos oitos passos

39

propostos pelos autores Tapping e Shuker (2010) e por fim os resultados obtidos. Por ultimo,

foi realizada outra analise critica que consistiu na comparação dos passos propostos pelos

autores e a maneira que os mesmos foram aplicados nos estudos de caso.

40

4 APRESENTAÇÃO DOS RESULTADOS

4.1 Estudo de Caso 1 – Uma Abordagem do Lean Office para

Reduzir e Eliminar Desperdícios no Fluxo de Valor de

Informações e Conhecimentos

4.1.1 Apresentação da empresa e do problema de Pesquisa

O estudo de caso ocorreu em uma organização brasileira responsável pela distribuição

de derivados de petróleo, a qual em 2009 distribuiu 7,84 mil metros cúbicos de produtos

derivados do petróleo. A empresa recebeu reclamações de cinco clientes insatisfeitos devido

aos atrasos constantes na entrega das informações técnicas relacionados aos produtos

fornecidos pela empresa, problema que foi identificado e relatado por engenheiros da

distribuidora. A entrega dos documentos técnicos dentro do prazo é fundamental, pois os

clientes utilizam o mesmo para comparar com as analises realizadas no momento da entrega

dos produtos. Foram realizadas visitas e entrevistas com o departamento responsável pelo

envio das analises, e através dessas atividades foi possível levantar dados que confirmaram as

não conformidades nos prazos de entregas das analises em questão. Os principais dados

podem ser visto na Tabela 01 abaixo:

Tabela 1 Dados do fluxo de valor em questão

Fonte: Adaptado de Roos, Sartori e Paladini (2011)

Sendo assim o objetivo geral do estudo de caso é eliminar/reduzir desperdícios no

fluxo de valor e de conhecimento, através dos oitos passos para implementação do Lean

Office propostos por Tapping e Shuker (2003). Essa abordagem foi escolhida, pois em uma

Informação Cliente 1 Cliente 2 Cliente 3 Cliente 4 Cliente 5Número de vendas realizadas 271 184 147 117 102

Data do primeiro dado coletado 02/01/2009 02/01/2009 02/01/2009 02/01/2009 02/01/2009

Data do ultimo dado coletado 20/12/2009 20/12/2009 20/12/2009 20/12/2009 20/12/2009

Média dos dados coletados 16,16 horas 16,37 horas 17,47 horas 15,06 horas 15,99 horas

Desvio padrão 1,517670775 1,599659692 1,772427565 1,14403133 1,094173332

Assimetria -0,12494957 -0,18738084 -0,05254842 -0,17276945 -0,14197419

% acima do limete máximo 28,78% 33,70% 21,77% 20,51% 19,61%

41

analise preliminar foi constatada que a mesma poderia resolver o problema em questão e

também por ser uma abordagem que possibilita alcançar, manter e melhorar resultados através

da redução do processamento de papeis, redução de trabalho em processo, aumento da

capacidade de processamento entre outros benefícios. Outro fator importante que contribui

para escolha dessa abordagem, é o fato da mesma ser difundida em artigos científicos de

forma expressiva e implementada em empresas de expressão mundial.

4.1.2 Aplicação oitos passos propostos por Tapping e Shuker

Na sequencia foi descrito como ocorreu à aplicação dos oitos passos da abordagem

proposta por Tapping e Shuker (2003), para buscar a solução do problema pratico em questão.

1. Comprometimento com o Lean: Foram designados noves pessoas para o projeto Lean,

as quais se comprometeram e se empenharam em busca das melhorias esperadas. Um fator

importante foi o apoio do gerente do departamento disponibilizando os recursos necessários

para que fosse possível realizar este projeto.

2. Identificando o fluxo de valor: O problema de pesquisa foi relacionado a um processo

especifico, desta forma o mesmo foi considerado o fluxo de valor sem a necessidade de

realizar analise para identificar o mesmo. Com o fluxo de valor definido, foram realizadas

analises sobre o mesmo para colher informações e detalhes uteis para o projeto e também para

garantir que todos os participantes tenham total conhecimento sobre o processo do fluxo de

valor. O Quadro 04 abaixo apresenta de forma resumida as atividades do processo em

questão.

42

Quadro 4 Atividades do processo escolhido como Fluxo de Valor

Fonte: Adaptado de Roos, Sartori e Paladini (2011)

3. Aprendendo sobre o Lean: Os participantes do projeto receberam treinamentos, os

quais foram conduzidos segundo as características e necessidades do problema de pesquisa.

4. Mapeamento do estado atual: O mapa do estado atual, conforme representado abaixo

na figura 05, foi construído pelos envolvidos sem limitações de tempo e recursos, pois o

mesmo deve conter apenas informações reais e ser detalhado de uma forma que seja possível

identificar os desperdícios. Os balões de Kaizen, que significam as melhorias que ocorreram

no processo escolhido, serão abordados no passo 6 (mapeamento do estado futuro)

5. Identificando as métricas

identificadas medidas que imp

o cliente. As medidas consideradas mais apropriadas para mostrar os resultados dos esforços

da equipe foram: lead time

2 Lead Time: Intervalo de tempo compreendido entre o inicio e término de uma atividade, incluindo o tempo de espera.

Fonte: Adaptado de Roos, Sartori e Paladini (2011)

Figura 5 Mapeamento do estado atual

Identificando as métricas Lean: Por meio de sugestões provindas do grupo, foram

identificadas medidas que impactam diretamente e expressivamente no que agrega valor para

o cliente. As medidas consideradas mais apropriadas para mostrar os resultados dos esforços

lead time- tempo de atravessamento2 (L/T), process

Lead Time: Intervalo de tempo compreendido entre o inicio e término de uma atividade, incluindo o tempo de

43

: Por meio de sugestões provindas do grupo, foram

actam diretamente e expressivamente no que agrega valor para

o cliente. As medidas consideradas mais apropriadas para mostrar os resultados dos esforços

processing time – tempo de

Lead Time: Intervalo de tempo compreendido entre o inicio e término de uma atividade, incluindo o tempo de

44

processamento (P/T)3, percentage complete and accurate – porcentagem de completeza e de

precisão (C&A).4

6. Mapeamento do estado futuro: Para a criação do mapa do estado futuro, conforme

representado na Figura 06, foi analisado o mapa de estado atual e as métricas Lean,

possibilitando a identificação dos desperdícios e das atividades que não agregavam valor e

não eram necessárias ao processo. As melhorias propostas, para eliminar/reduzir os

desperdícios e as atividades desnecessárias, estão destacadas em nove balões Kaizen no mapa

do estado atual, figura 05. Os balões Kaizen 1,5 e 6 referem-se a melhorias através da redução

de lead time, pois as atividades em questões possuem lead times alto por conta de tempos

excessivos empregados para que as mesmas sejam finalizadas. Com a redução dos tempos

excessivos é possível reduzir o lead time, conforme apresentado no mapa do estado futuro. O

balão Kaizen 2 refere-se a melhoria que ocorrerá no C&A para aumentar a sua eficiência e

diminuir o numero de recursos utilizados na atividade em questão. Os balões 3, 7 e 9 referem-

se à eliminação de filas existentes, as quais consideradas atividades que não agregam valor ao

processo. O balão Kaizen 4 refere-se a uma melhoria por meio da eliminação da atividade

criação de identidade, pois com as melhorias ocorridas a pessoa que está acompanhando o

carregamento não solicita mais ao escritório a identidade da amostra por meio de rádios mas

através de um palmtop, possibilitando a eliminação da mesma. Por fim, o balão Kaizen 8

refere-se a eliminação do transporte existe na atividade, visto que o envio de relatórios será

feito eletronicamente ao departamento. Comparando o mapa atual com o mapa do estado

futuro é possível identificar as seguintes melhorias: redução do lead time para 12,75 horas,

redução do processing time para 10,5 horas e aumento do percentage complete and accurate

para 74,05%.

3 Processing Time: Numero de horas gastas nas etapas de um processo, sem incluir os tempos de espera. 4 Percentage complete and accurate: Porcentagem em que uma etapa do processo é concluída sem a necessidade de correções.

7. Criação dos planos

Kaizen, evento Kaizen e pós