Laporan KP Fix (Akhmad Sakir 13211120)

-

Upload

akhmad-sakir -

Category

Documents

-

view

188 -

download

14

Transcript of Laporan KP Fix (Akhmad Sakir 13211120)

BIDANG KERJA DAN SISTEM KOMUNIKASI SOURCING

PLANNING PCD TMMIN

LAPORAN KERJA PRAKTEK

di

Toyota Motor Manufacturing Indonesia

Sunter 1, Jakarta Utara

Oleh

Akhmad Sakir

NIM : 13211120

PROGRAM STUDI TEKNIK ELEKTRO

SEKOLAH TEKNIK ELEKTRO DAN INFORMATIKA

INSTITUT TEKNOLOGI BANDUNG

2011

BIDANG KERJA DAN SISTEM KOMUNIKASI SOURCING

PLANNING PCD TMMIN

Oleh :

Akhmad Sakir

Laporan kerja praktek ini telah diterima dan disahkan

sebagai persyaratan untuk memperoleh nilai

MATA KULIAH EL4091

di

PROGRAM STUDI TEKNIK ELEKTRO

SEKOLAH TEKNIK ELEKTRO DAN INFORMATIKA

INSTITUT TEKNOLOGI BANDUNG

Bandung, 11 Desember 2014

Disetujui oleh :

Penanggung Jawab Penanggung Jawab

Mata Kuliah EL4091, di Lokasi Kerja Praktek,

Mohammad Anis Rosidi Yuwono Prio Pamungkas, ST

i

ABSTRAK

BIDANG KERJA DAN SISTEM KOMUNIKASI SOURCING

PLANNING PCD TMMIN

Oleh

Akhmad Sakir

NIM : 13211120

PROGRAM STUDI TEKNIK ELEKTRO

Perkembangan Industri saat ini sangat pesat, adanya banyak teknologi yang

ditemukan menjadikan mahasiswa diharuskan memiliki pengalaman terjung

langsung ke lapangan untuk menyesuaikan perubahan teknologi yang terjadi.

TMMIN dipilih oleh penulis sebagai tempat kerja prakteknya karena TMMIN

merupakan industri dan manufaktur otomotif terbesar di Indonesia. Tujuan dari kerja

praktek ini yaitu memberikan pengalaman kerja kepada mahasiswa dengan terjun

langsung bekerja pada suatu industri, Mempersiapkan lulusan yang siap bekerja

secara professional, memiliki etos kerja dan sesuai dengan tuntutan dunia kerja,

Memelihara hubungan baik antara perguruan tinggi dengan pihak industri, Melatih

diri untuk selalu siap ditempatkan dimanapun nantinya ketika terjun ke dunia kerja

nyata, Mempelajari bidang kerja, aliran dan sistem komunikasi di SP - PCD

TMMIN. Penulis ditempatkan pada seksi Sourcing Planning dan divisi Production

Control, dari kerja praktek yang dilakukan ini penulis mendapaatkan wawasan

tentang bidang kerja dan sistem komunikasi yang ada pada Sourcing Planning

sebagai seksi yang mengurusi urusan alur penyediaan part dalam proses produksi

dan mengurusi beberapa perkerjaan terkait produksi.

Kata Kunci : Otomotif, Manufaktur, Industri, Supplier, Part

ii

ABSTRACT

WORK REGION AND COMMUNICATING SYSTEM OF

SOURCING PLANNING PCD TMMIN

By

Akhmad Sakir

NIM : 13211120

ELECTRICAL ENGINEERING STUDY PROGRAM

The times are so rapid, especially in terms of technology makes demands

competencies required of students who are ready to work in the industry is

increasess. TMMIN choose by author as palce to “Kerja Pratek” because TMMIN is

one of the largest industry and manufacture in automotive in Indonesia. The purpose

of this actuvity is to give students experience, ready to take part in the work palce

some day after graduated, make a good relationship with Industry, train students to

be raedy wherever they placed when they work in the future. In this activity the

author learn about work region and communicating system in SP PCD TMMIN. As

one of section that is purpose to take all the flow of part SP need a good

communication and relationship to supplier so the part can be provided by supplier,

and production process still running at it best.

Keywords : Automotive, Manufacture, Industry, Supplier, Part

iii

KATA PENGANTAR

Puji syukur penulis panjatkan ke hadirat Allah SWT, yang atas rahmat dan karunia Nya

penulis dapat menyelesaikan penulisan laporan kerja praktek ini. Shalawat dan salam

tercurah kepada Rasulullah Muhammad SAW beserta keluarganya.

Selama melaksanakan kerja praktek ini, penulis mendapat bantuan dan dukungan dari

berbagai pihak. Untuk itu, penulis ingin mengucapkan terima kasih kepada :

1. PT Toyota Motor Manufacturing Indonesia, yang telah memberikan kesempatan

kepada penulis untuk melaksanakan kerja praktek di perusahaan ini;

2. bapak Yuwono Prio Pamungkas, ST , selaku pembimbing di lokasi tempat kerja

praktek dilaksanakan, yang telah memberikan bimbingan dalam menyelesaikan

kerja praktek ini;

3. bapak Mohammad Anis Rosidi, selaku dosen penanggung jawab mata kuliah

EL4091;

4. bapak Zelfiadi Risja yang sudah banyak memberikan bantuan dan bimbingan di

lokasi tempat kerja;

5. Orang Tua yang telah memberikan izin serta doa, dan dukungan moral untuk

kelancaran kerja praktek;

6. seluruh staf dan karyawan PT Toyota Motor Manufacturing Indonesia, yang telah

memberikan banyak sekali bantuannya;

7. dan semua pihak yang membantu, yang tidak dapat penulis sebutkan satu persatu.

Penulis menyadari bahwa kerja praktek ini bukanlah tanpa kelemahan, untuk itu kritik

dan saran sangat diharapkan.

Akhir kata, semoga laporan kerja praktek ini dapat bermanfaat bagi para pembacanya.

Bandung, 11 Desember 2014

Penulis

iv

DAFTAR ISI

ABSTRAK ................................................................................................................... i

ABSTRACT ................................................................................................................. ii

KATA PENGANTAR ................................................................................................. iii

DAFTAR ISI ................................................................................................................ iv

DAFTAR GAMBAR ................................................................................................... vii

DAFTAR TABEL ........................................................................................................ ix

DAFTAR LAMPIRAN ................................................................................................ x

BAB I. PENDAHULUAN ........................................................................................ 1

1.1 Latar Belakang Masalah ............................................................................. 1

1.2 Tujuan ......................................................................................................... 2

1.3 Pembatasan Masalah .................................................................................. 2

1.4 Metodologi ................................................................................................. 3

1.5 Sistematika Pembahasan ............................................................................ 3

BAB II. PROFIL PERUSAHAAN ............................................................................ 4

2.1 Sejarah dan Perkembangan Perusahaan ..................................................... 4

2.2 Struktur Perusahaan .................................................................................... 5

2.2.1 Visi, Misi dan Moto Perusahaan ...................................................... 5

2.2.2 Struktur Organisasi dan Tenaga Kerja ............................................. 6

2.2.2.1 Struktur Organisasi PT TMMIN ............................................ 6

v

2.2.2.2 Struktur Organisasi Direktorat PLC ....................................... 9

2.2.2.3 Struktur Organisasi Divisi Production Control ..................... 9

2.2.2.4 Struktur Ketenagakerjaan PT TMMIN .................................. 10

2.3 Logo Toyota ............................................................................................... 12

2.4 Lokasi Perusahaan dan Tata Letak .............................................................. 12

2.4.1 Kantor Pusat (Head Office) .............................................................. 13

2.4.2 Sunter Plant ...................................................................................... 13

2.4.3 Karawang Plant ................................................................................ 13

2.5 Teknologi Perusahaan ................................................................................ 14

2.5.1 Stamping Shop / Pressing Shop (P) .................................................. 15

2.5.2 Welding Shop (W) ............................................................................ 16

2.5.3 Painting Shop / Toso Shop (T) ......................................................... 17

2.5.4 Assembling Shop (A) ........................................................................ 19

2.5.5 Test Course ....................................................................................... 20

2.5.6 Common Yard ................................................................................... 20

2.5.7 Environment Management System ................................................... 21

2.5.8 Toyota Forest ................................................................................... 22

2.5.9 Employer Facilities .......................................................................... 23

2.6 Produk ........................................................................................................ 24

BAB III. PELAKSANAAN KERJA PRAKTEK ........................................................ 26

3.1 Jenis dan Bentuk Kegitan Kerja Praktek .................................................... 26

vi

3.1.1 Supplyability Management ............................................................... 27

3.1.2 Getsudo / Shortterm dan Nenkei / Longterm .................................... 28

3.1.3 Yamazumi ......................................................................................... 36

3.1.4 Production Planning Information .................................................... 39

3.1.5 Working Day .................................................................................... 42

3.2 Alur Proses dan Kerja ................................................................................ 43

3.3 Sistem Komunikasi SP PCD TMMIN ....................................................... 50

4.2 Kendala yang Dihadapi & Upaya Pencegahannya ..................................... 54

BAB IV. PENUTUPAN .............................................................................................. 62

4.1 Kesimpulan ................................................................................................. 62

4.2 Saran ........................................................................................................... 63

DAFTAR PUSTAKA .................................................................................................. 64

LAMPIRAN ................................................................................................................. 65

vii

DAFTAR GAMBAR

Gambar 2.1. Hirarki struktur organisasi PT TMMIN ................................................... 6

Gambar 2.2. Struktur Organisasi PT TMMIN .............................................................. 7

Gambar 2.3. Struktur Organsasi Produciton & Logistic Control ................................. 9

Gambar 2.4. Struktur Organisasi Production Control Division .................................... 10

Gambar 2.5. Logo Toyota dan Maknanya .................................................................... 12

Gambar 2.6 Tata Letak Karawang Plant ....................................................................... 14

Gambar 2.7 Pengepresan Lempengan Baja Menjadi Part Body Mobil ........................ 16

Gambar 2.8 Pengelasan Manual .................................................................................... 17

Gambar 2.9 Pengelasan Menggunakan Robot .............................................................. 17

Gambar 2.10 Proses Electro Deposition ....................................................................... 18

Gambar 2.11 Pengencatan Menggunakan Robot .......................................................... 18

Gambar 2.12 Main Assembly Line ................................................................................ 19

Gambar 2.13 Final Test Facility ................................................................................... 19

Gambar 2.14 Test Course .............................................................................................. 20

Gambar 2.15 Common Yard .......................................................................................... 21

Gambar 2.16 Beberapa Environment Management System .......................................... 22

Gambar 2.17 Toyota Forest .......................................................................................... 23

Gambar 2.18 Gedung Employee Center ........................................................................ 23

Gambar 2.19 Beberapa Produk TMMIN ...................................................................... 24

Gambar 3.1. Struktur Organisasi Sourcing Planning Departement .............................. 26

Gambar 3.2. Feedback Status ....................................................................................... 29

Gambar 3.3. Supplyability Status .................................................................................. 30

Gambar 3.4 Detail Potential Supplyability Problem .................................................... 30

Gambar 3.5. Grafik Feedback Status ............................................................................ 31

Gambar 3.6. List Supplier Not Feedback ...................................................................... 31

Gambar 3.7. Follow Up / Action ................................................................................... 31

Gambar 3.8. Kadai #1 Global Demand Supply Issue ................................................... 32

Gambar 3.9. Kadai #2 Toyota Indonesia Demand Supply Issue .................................. 34

Gambar 3.10. Kadai #3 TMMIN Inhouse Supply Ability ............................................. 35

viii

Gambar 3.11. General Information ............................................................................... 36

Gambar 3.12. Sumbit Yamazumi ................................................................................... 37

Gambar 3.13. Summary Yamazumi ............................................................................... 37

Gambar 3.14. Yamazumi Sourcing Planning ................................................................ 38

Gambar 3.15. Production Planning Information Bagian Vehicle Production .............. 40

Gambar 3.16. Production Planning Information Bagian Unit Production ................... 40

Gambar 3.17. Production Planning Information Bagian Component Export Packing 41

Gambar 3.18 Working Day Karawang Plant 1 dan Plant 2 .......................................... 43

Gambar 3.19 Working Day Sunter Plant ...................................................................... 43

Gambar 3.20 Flow of PCD Product Output .................................................................. 44

Gambar 3.21 Rantai Perrmintaan dan Penawaran Toyota ............................................ 45

Gambar 3.22 First Cycle Konfirmasi Supplyabillity pada N Month ............................. 47

Gambar 3.23 Second Cycle Konfirmasi Supplyability pada N+1 Sampai N+3 Month . 48

Gambar 3.24 TMMIN Web Portal ................................................................................ 50

Gambar 3.25 Tampilan Menu Karyawan TMMIN ....................................................... 51

Gambar 3.26 Mengakases Monthly Forecast ............................................................... 52

Gambar 3.27 Download LPOP ..................................................................................... 52

Gambar 3.28 Mengisi LPOP Secara Langsung ............................................................ 53

Gambar 3.29 Supplier Feedback Performance ............................................................. 54

Gambar 3.30 Performansi Kehadiran Supplier dalam Supplier Meeting ...................... 56

Gambar 3.31 Alur Konfirmasi Supplier Feedback ....................................................... 58

Gambar 3.32 Alur Konfirmasi Peserta Meeting ............................................................ 58

Gambar 3.33 Alur Kerja dan Keutungan SMS Gateway .............................................. 60

Gambar 3.34 Perbandingan Biaya dan Waktu Konfirmasi Supplier ............................ 60

Gambar 3.35 Perbandingan Biaya dan Waktu Konfirmasi Peserta Meeting ................ 61

ix

DAFTAR TABEL

Tabel 1.1. Perkembangan Perusahaan dari Tahun 1971 Hingga 2006 ......................... 4

Tabel 2.2. Data Jumlah Tenaga Kerja PT TMMIN per Juli 2010 ................................. 11

Tabel 2.3. Body Color dari Jenis Kendaraan yang diproduksi di Krawang Plant ......... 25

Tabel 3.1 Kehadiran Peserta Meeting ........................................................................... 57

Tabel 3.2 Daftar Biaya dan Tarif Telepon Operator (Telkom) ..................................... 59

x

DAFTAR LAMPIRAN

Surat Selesai Kerja Praktek (Magang) ............................................................................. 65

Sertifikat Kerja Praktek (Magang) ................................................................................... 66

Laporan A3 Report TMMIN ........................................................................................... 67

Supplier Summary Feedback ........................................................................................... 68

Yamazumi ......................................................................................................................... 69

Production Planning Information .................................................................................... 70

Working Day .................................................................................................................... 71

1 | L a p o r a n K e r j a P r a k t e k T M M I N

BAB I

PENDAHULUAN

1.1 Latar Belakang Masalah

Industri dari masa kemasa memiliki perkembangan yang pesat seiring dengan

berkembangnya teknologi yang digunakan pada industri tersebut. Untuk dapat

mengikuti perkembangan yang pesat tersebut, diperlukan adanya sumber daya

manusia yang cakap. Hal ini dikarenakan dengan adanya sumber daya manusia yang

cakap maka industri tersebut dapat berjalan dengan lancar, dapat bersaing dengan

industri lain dalam bidang yang sama sehingga industri tersebut dapat

mempertahankan eksistensinya. Oleh karena itu sumber daya manusia perlu

dipersiapkan terlebih dahulu. Persiapan sumber daya manusia ini terdiri dari

persiapan dengan cara pembelajan di bangku kuliah yaitu untuk memperlajari teori

dan analisis dari sistem dan teknologi. Namun pembelajaran dibangku kuliah ini

masih dirasa kurang, sehingga perlu adanya proses terjun ke lapangan secara

langsung, dengan mempelajari teknologi dan manajemen yang ada di Industri secara

langsung. Proses terjun ke lapangan ini dinamakan dengan kerja praktek.

Institut Teknologi Bandung merupakan sebuah institusi pendidikan yang memiliki

tanggung jawab untuk memberikan kompetensi kepada mahasiswanya untuk siap

memenuhi kebutuhan sumber daya manusia yang sesuai dengan kriteria yang

dibutuhkan oleh industri. Oleh karena itu untuk memenuhi kompetensi tersebut, ITB

selain memberikan pembelajaran didalam perkuliahan juga memberikan kegiatan

pembelajaran terjun ke lapangan (kerja praktek). Kerja praktek yang dilakukan oleh

ITB yaitu mengharuskan mahasiswa semester 6 untuk melakukan kerja praktek di

salah satu industri baik di dalam negeri maupun di luar negeri sebelum mengambil

tugas akhir. Dengan adanya kerja praktek ini, maka mahasiswa diharapkan untuk

mendapatkan pengalaman secara langsung bagaimana kerja, proses dan manajemen

di suatu industri.

2 | L a p o r a n K e r j a P r a k t e k T M M I N

Untuk memenuhi syarat mengambil tugas akhir dan memenuhi kompetensi yang

dibutuhkan oleh industri nantinya. Selain mendapatkan pembelajaran diperkuliahan,

maka saya memutuskan untuk melakukan kerja praktek di PT TMMIN (Toyota

Motor Manufacturing Indonesia). PT Toyota Motor Manufacturing Indonesia

merupakan salah satu perusahan dan industri yang bergerak pada bidang rancang

bangun, pengembangan, dan manufacturing mobil.

1.2 Tujuan

Tujuan dilaksanakan kerja praktek adalah sebagai berikut :

1. Memberikan pengalaman kerja kepada mahasiswa dengan terjun langsung

bekerja pada suatu industri.

2. Mempersiapkan lulusan yang siap bekerja secara professional, memiliki etos

kerja dan sesuai dengan tuntutan dunia kerja.

3. Memelihara hubungan baik antara perguruan tinggi dengan pihak industri.

4. Melatih diri untuk selalu siap ditempatkan dimanapun nantinya ketika terjun

ke dunia kerja nyata.

5. Mempelajari bidang kerja, aliran dan sistem komunikasi di SP - PCD

TMMIN.

1.3 Pembatasan Masalah

Dalam kerja praktek yang dilakukan ini, penulis ditempatkan pada Sourcing

Planning, Production Control Division. Pada kerja praktek ini, penulis diberikan

beberapa pekerjaan reguler seperti karyawan pada umumnya, selain itu juga

mengamati dan mendengarkan rapat karena TMMIN sedang akan membuat unit

mobil baru sehingga banyak rapat yang dilakukan. Sourcing planning merupakan

departemen yang terdiri dari dua seksi yaitu supplyability management dan make vs

buy management. Penulis ditempatkan kerja praktek pada seksi supplyability

management, dimana supplyability management ini mengurusi bidang komunikasi

dan hubungan dengan supplier terkait ketersediaan barang/part untuk produksi

sebuah unit mobil oleh TMMIN. Selain itu penulis juga diberikan tugas untuk

3 | L a p o r a n K e r j a P r a k t e k T M M I N

menginformasikan rapat yang akan dilakukan dan menghubungi perseta rapat terkait

dengan ketersediaan/kesanggupan untuk menghadiri rapat yang akan dilaksanakan.

Sehingga pada laporan kerja praktek ini akan dibahas mengenai bidang kerja dan

sistem komunikasi yang ada pada SP - PCD TMMIN menyangkut pada komunikasi

ke supplier dan peserta rapat.

1.4 Metodologi

Metode yang digunakan dan data yang diperlukan dalam penyusunan laporan ini

didapat dengan cara sebagai berikut :

1. Melalui studi literature

2. Melalui penjelasan mentor mengenai bidang kerja SP

3. Data hasil pengamatan dari lapangan secara langsung.

1.5 Sistematika Pembahasan

Pada pembahaan laporan kerja praktek ini dibagi kedalam empat buah bab yaitu :

- BAB I PENDAHULUAN : pada bab 1 ini dibahas tentang Latar Belakang

Masalah, Tujuan, Pembatasan Masalah, Metodologi, dan Sistem Pembahasan.

- BAB 2 PROFIL PERUSAHAAN : pada bab 2 ini dibahas tentang Sejarah

dan Perkembangan Perusahaan, Lokasi dan Tata Letak Perusahaan, Struktur

Perusahaan, Logo Toyota, Teknologi Perusahaan di Karawang Plant, dan

Produk.

- BAB 3 PELAKSANAAN KERJA PRAKTEK : pada bab 3 ini dibahas

tentang Jenis dan Bentuk Kegiatan Kerja Praktek, Supplier Check Flow,

Sistem Komunikasi SP PCD TMMIN, Kendala yang Dihadapi & Upaya

Pencegahannya.

- BAB 4 PENUTUPAN : pada bab 4 ini dibahas tentang Kesimpulan dan

Saran.

4 | L a p o r a n K e r j a P r a k t e k T M M I N

BAB II

PROFIL PERUSAHAAN

2.1 Sejarah dan Perkembangan Perusahaan

PT. TMMIN diresmikan pada tanggal 12 April 1971. Pada saat didirikan, PT

TMMIN bernama PT Toyota Astra Motor (TAM) yang mempunyai fungsi sebagai

importir dan distributor kendaraan Toyota di Indonesia. Pada tahun 2003, PT TAM

membagi perusahaan menjadi dua bagian yaitu PT TMMIN yang berkonsentrai pada

bidang manufacturing dan PT TAM yang berkonsentrasi pada bidang distribusi.

PT TMMIN merupakan anak perusahan Toyota Motor Cooporation (TMC) yang

berlokasi di Jepang yang merupakan produsen mobil terbesar di dunia. TMC

memiliki saham 95% di PT TMMIN dan 5% saham dikuasai PT Astra Internasional.

Sedangkan PT TAM 60% sahamnya dikausai oleh PT Astra Internasional dan 40%

oleh TMC.

Sejak didirikan pada tahun 1971, PT TMMIN terus melakukan upaya peningkatan

inovasi dan kinerja perusahaan. Bukti dari perjalanan panjang dalam upaya ini yaitu

ditunjukan pada tabel 1.1.

Tabel 1.1. Perkembangan Perusahaan dari Tahun 1971 Hingga 2006

Tahun Perkembangan Perusahaan

1971 Peresmian PT TAM Sebagai Importir dan distributor kendaraan Toyota di Indonesia

1973 Didirikan pabrik perakitan PT Multi Astra

1976 Didirikan PT Toyota Mobilindo sebagai pabrik komponen

1977 Kijang pertama kali diluncurkan ke publik

1982 Pabrik mesin PT Toyota Engine Indonesia mulai beroperasi

1987 Ekspor perdana kijang ke beberapa negara Asia-Pasifik

1989 Merger empat perusahaan Toyota di Indonesia : PT TAM, PT Multi Astra, PT Toyota Mobilindo, dan PT Toyota Engine Indonesia

1996 Perluncuran unit produksi Toyota ke 1.000.000

2000 Pabrik Modern Karawang diresmikan

2003 PT TAM berubah nama menjadi PT TMMIN dan didirikan PT TAM sebagai distributor

5 | L a p o r a n K e r j a P r a k t e k T M M I N

2004 - Peluncuran Toyota Avanza sebagai kendaraan hasil kolaborasi PT TAM, PT TMMIN dan PT Astra Daihatsu Motor Motor - Peluncuran Toyota Kijang generasi V dan Kijang Inova

2005 Peluncuran Toyota Kijang Inova CBU (Eksport ke GCC)

2006 Peluncuran Toyota Fortuner

PT. TMMIN telah mendapatkan berbagai penghargaan internasional. Diantara

penghargaan internasional yang ISO 9000 dan ISO 14001. ISO 9000 merupakan

pernghargaan internasional yang diberikan kepada TMMIN karena kualitas sistem

manajemennya yang baik. Penghargaan ini diperoleh karena keberberhasilan PT.

TMMIN dalam mengkombinasikan antara fasilitas modern dan sistem produksi yang

handal. ISO 14001 merupakan penghargaan internasional tentang kepedulian

lingkungan hidup yang diperoleh oleh pabrik-pabrik TMMIN di Sunter I, Sunter II,

dan Karawang. Selain mendapatkan penghargaan internasional ini, TMMIN juga

pernah mencatatkan namanya dalam rekor Museum Rekor Indonesia (MURI) karena

penjualan kijang yang berhasil mencapai angka satu juta unit dan menjadi mobil

keluarga terbaik pada tahun 2003.

2.2 Struktur Perusahaan

2.2.1 Visi, Misi dan Moto Perusahaan

Visi

Menjadi yang terdepan dalam bidang manufacturing maupun distribusi sebagai

upaya kami untuk menjadi perusahaan otomotif berkelas internasional.

Misi

1. Menjadi pimpinan dalam industri otomotif Indonesia.

2. Selalu mengutamakan kepuasan pelanggan.

3. Selalu memberikan kontribusi bagi pemabangunan ekonomi dan sosial.

4. Meningkatkan kesejahteraan melalui pembinaan kepercayaan dengan

karyawan, dealer dan pemasok.

5. Memelihara kelangsungan lingkungan hidup dan keselamatan kerja.

6. Menjunjung tinggi kemampuan individu tanpa mengesampingkan kerjasama

tim.

6 | L a p o r a n K e r j a P r a k t e k T M M I N

Moto

Moto Toyota yaitu Moving Forwad, yang memiliki arti merancangan kendaraan

yang ramah lingkungan di masa depan dan dengan teknologi yang menjamin

keselamatan terbaru yang aman bagi semua orang.

2.2.2 Struktur Organisasi dan Tenaga Kerja

Secara umum, struktur organisasi dari PT TMMIN yaitu perusahaan ini dipimpin

oleh seorang presiden yang dibantu langsung oleh wakil presiden dan beberapa

direktur utama. Masing-masing direktur membawahi beberapa divisi yang dipimpin

oleh kepala divisi. Kepala divisi membawahi beberapa departemen yang dipimpin

oleh kepala departemen, dan masing-masing departemen membawahi beberapa seksi.

Secara umum hirarki struktur organisasi PT TMMIN dapat dilihat pada gambar

dibawah.

Gambar 2.1. Hirarki struktur organisasi PT TMMIN

PT TMMIN memiliki struktur organisasi yang berstrukru matriks yang

mengkombinasikan divisi fungsional seperti Finance, Human Resources dan General

Affairs dengan divisi lini produk seperti Assy & Painting dan Press & Welding.

2.2.2.1 Struktur Organisasi PT TMMIN

Secara detail struktur organisasi PT TMMIN yaitu dibagi kedalam beberapa

direktorat kemudian direktorat ini dibagi kedalam beberapa divisi. Struktur

7 | L a p o r a n K e r j a P r a k t e k T M M I N

organisasi PT TMMIN yang paling atas yaitu terdiri dari Board of Commissioner dan

Board of Director. Board of Commissioner dipimpin oleh seorang president

commissioner (PC) yang bertugas untuk mengadakan pengawasan dan memberikan

nasihat kepada presiden direktur selaku pimpinan tertinggi didalam mengambil

kebijakan terkait dengan keberlangsungan perusahaan. Board of Director terdiri dari

seorang President Director (PD) yang dibantu oleh dua orang Vice President

Director (VPD) dan enam orang Director. Board of Director membawahi beberapa

direktorat dan dibantu oleh dua direktorat agar dapat membuat kebijakan, keputusan

dan rencana strategis yang sesuai dengan perkembangan dan persaingan pasar. Dua

direktorat ini yaitu legal office dan internal audit. Selain itu board of director

membawahi 10 direktorat. Secara struktural dapat dilihat pada gambar dibawah.

Gambar 2.2. Struktur Organisasi PT TMMIN

Board Of

Director

Legal Office

Internal Audit

Corporate &

External Affairs

Business

Management

Administration

Finance

Project Planning &

Management

Technical

Production &

Logistic Control

Production

Engineering

Sunter Plant

Karawang Plant

8 | L a p o r a n K e r j a P r a k t e k T M M I N

Bidang kerja dari masing-masing direktorat yaitu.

a. Corporate & External Affairs

Mengatur kerja sama dengan pihak luar serta melakukan kegiatan-kegiatan

penyuluhan atau seminar yang digunakan untuk membina hubungan dan

mencari perhatian dari pihak luar.

b. Business Mangement

Mengatur segala sesuatu yang berhubungan dengan bisnis mulai strategi

pemasaran, investasi yangf harus dilakukan dll.

c. Administration

Mengurus segala sesuatu yang berhubungan dengan administrasi dan baik

bagi pengawai baru maupun pegawai lama, serta mengatur segala kebutuhan

yang dibutuhkan.

d. Finance

Mengatur keuangan dari perusahaan.

e. Technical

Mengatur segala sesuatu yang berhubungan dengan teknik, cara kerja dan

praktek.

f. Project Planning & Management

Mengatur segala sesuatu yang berhubungan dengan manajemen dan rencana

proyek yang dilakukan.

g. Production & Logistic Control

Mengatur segala sesuatu kebutuhan barang dan mesin yang diperlukan dalam

proses produksi.

h. Production Engineering

Mengatur sengala sesuatu yang berhubungan dengan keteknisan produksi

i. Sunter Plant

Tempat produksi mobil yang beralamat di sunter.

j. Karawang Plant

Termpt produksi mobil yng beralamat di karawang.

9 | L a p o r a n K e r j a P r a k t e k T M M I N

2.2.2.2 Struktur Organisasi Direktorat PLC

Prodution & Logistic Control (PLC) terdiri dari empat buah divisi yaitu Operation

Management Development, Production Control, Logistic Planning dan Export

Import. Production & Logistic Control dipimpin seorang director yang dibantu oleh

dua Senior Managing Executive Coordinator (SMEC) dan seorang Senior Executive

Advisor (SEA). Struktur organisasi dari direktorat PLC dapat dilihat pada gambar

dibawah.

Gambar 2.3. Struktur Organsasi Produciton & Logistic Control

Bidang kerja dari masing-masing divisi yaitu.

a. Operation Management Development

Mengatur dan mengembangkan segala sesuatu yang berhubungan dengan

pengoperasian alat maupun mesin dalam proses produksi yang dijalankan.

b. Production Control

Mengatur segala sesuatu yang berhubungan dengan produksi mulaid dari

pasokan barang, hasil distribusi barang dsb.

c. Logistic Planning

Mengatur dan merencanaka semua keperluan logistik dalam proses produksi.

d. Export Import

Mengatur aliran ekspor dan impor dari bahan maupun produk jadi.

2.2.2.3 Struktur Organisasi Divisi Production Control

Divisi Production Control (PCD) terdiri dari empat buah departemen, yaitu Planning

& Control Departement, Procurement Planning & Supply Management Departement,

Production &

Logistic Control

Operation Management

Development

Export Import

Logistic Planning

Production Control

10 | L a p o r a n K e r j a P r a k t e k T M M I N

Service Part Management Departement, dan Sourcing Planning Departement. PCD

dipimpin oleh seorang division head (DH) dan dibantu oleh seorang coordinator (co).

Struktur organisasi dari PCD dapat dilihat pada gambar dibawah.

Gambar 2.4. Struktur Organisasi Production Control Division

Bidang kerja dari masing-masing departement yaitu :

a. Planning & Control Departement

Mengatru dan merencanakan proses produksi

b. Procurement Planning & Supply Management Departement

Mengatur dan merencanakan aliran supply dari barang sebelum diproduksi

c. Service Part Management Departement

Mengatur segala sesuatu yang berhubungan dengan service part.

d. Sourcing Planning Departement

Mengatur segala sesuatu yang berhubungan dengan supplier dan sumber part

dan melakukan kapasitas cek baik inhouse maupun outhouse.

2.2.2.4 Struktur Ketenagakerjaan PT TMMIN

Berdasarkan pada data yang diperoleh pada bulan juli tahun 2010 dari HRD. Jumlah

tenaga kerja PT Toyota Motor Manufacturing Indonesia, mencapai 5.334 orang, yang

terdiri dari 5242 orang berjenis kelamin laki-laki dan 92 orang perempuan. Secara

Production

Control Division

Planning & Control

Departement

Procurement Planning &

Supply Management

Departement

Service Part Management

Departement

Sourcing Planning

Departement

11 | L a p o r a n K e r j a P r a k t e k T M M I N

detail, jumlah tenaga kerja dari PT TMMIN berdasarkan kelas dan sub-kelas, serta

jenis kelamin dapat dilihat pada tabel dibawah.

Tabel 2.2. Data Jumlah Tenaga Kerja PT TMMIN per Juli 2010

No Kelas & Sub-Kelas Status Jenis

Kelamin Jumlah

1 3 Kontrak I L 892

2 3 Kontrak II L 396

3 3 Permanen L 828

4 4 Permanen L 1061

5 4 Permanen P 4

6 5 Permanen L 1057

7 5 Permanen P 25

8 6 Permanen L 443

9 6 Permanen P 19

10 7 Kontrak Khusus L 1

11 7 Permanen L 123

12 7 Permanen P 15

13 7 Supervisor Permanen L 112

14 7 Supervisor Permanen P 18

15 8 AM Permanen L 67

16 8 AM Permanen P 5

17 8 Supervisor Permanen L 114

18 8 Supervisor Permanen P 4

19 9 AM Kontrak Khusus L 1

20 9 AM Permanen L 35

21 9 AM Permanen P 1

22 9 Manager Kontrak II L 1

23 9 Manager Permanen L 37

24 10 AGM Kontrak Khusus L 1

25 10 AGM Permanen L 16

12 | L a p o r a n K e r j a P r a k t e k T M M I N

26 10 AGM Permanen P 1

27 10 Manager Permanen L 19

28 11 AGM Permanen L 6

29 11 DGM Permanen L 7

30 11 EC Permanen L 12

31 11 General Manager Kontrak Khusus L 1

32 11 General Manager Permanen L 4

33 12 EC Permanen L 6

34 12 General Manager Permanen L 2

Total 5334

2.3 Logo Toyota

Logo Toyota memiliki makna “Kesuksesan” karena setiap elemen melambangkan

sebuah aspek dari komitmen Toyota terhadap kualitas dan pelayanan (service). Logo

toyota terdiri dari tiga buah elips. Lingkaran (simbol dari kekuatan dan

kesempurnaan), merupakan pusat dari bentuk tiga elips yang saling mengunci. Detail

dari logo Toyota dapat dilihat pada gambar dibawah.

Gambar 2.5. Logo Toyota dan Maknanya

2.4 Lokasi Perusahan dan Tata Letak

Perusahaan ini mempunyai tiga kawasan peroduksi, yaitu : Sunter 1, Sunter 2 dan

Karawang. Sunter 1 difokuskan pada produksi seluruh mesin mobil, seperti Avanza,

13 | L a p o r a n K e r j a P r a k t e k T M M I N

Kijang Innova, dan Rush. Sedangkan Sunter 2 difokuskan untuk proses stamping,

casting, packing, dan vanning. Proses penyatuan seluruh komponen mobil

(perakitan/assembly) dilakukan di Karawang.

2.4.1 Kantor Pusat (Head Office)

Kantor pusat PT TMMIN berada di Jalan Yos Sudarso, Sunter II, Jakarta Utara

14330. Kantor ini menjadi pusat manajerial dari seluruh perusahaan ini. Gedung

yang digunakan sebagai kantor pusat ini selain digunakan sebagai kantor pusat dari

PT TMMIN juga digunakan sebagai kantor pusat PT TAM. Hal ini bertujuan untuk

menjaga keharmonisan di antara kedua perusahaan dan memudahkan komunikasi

berbagai informasi, terutama pada masa transisi saat terjadi pemisahan perushaan

dahulu.

2.4.2 Sunter Plant

Sunter Plant merupakan pabrik otomotif milik PT TMMIN yang dibangun pada

bulan April tahun 1973. Pabrik ini berlokasi di Sunter, Jakarta Utara. Sunter Plant

dibangun pada area tanah seluas 310.898m2 dengan luas bangunan 175.986m

2.

Sunter Plant merupakan pabrik otomotif pertama yang dimiliki PT TMMIN, yang

memadukan konsep antara teknologi modern dan keahlian sumber daya manusia. Hal

ini menjadikan Sunter Plant sebagai tulang punggung dari PT TMMIN, selain itu

karena kinerja dan produktifitas yang dihasilkan menjadikan Sunter Plant ini sebagai

industri otomotif terbaik di Indonesia.

2.4.3 Karawang Plant

Karawan Plant merupakan salah satu pabrik dari TMMIN yang berlokasi di

Karawang International Industrial City (KIIC), Teluk Jambe, Jawa Barat, Karawang.

Karawang Plant dibangun pada tanggal 29 Mei 1996 yang mulai beroperasi pada

tahun 1998 dan baru diresmikan pada tahun 2000. Pembangunan Karawang Plant ini

menelan biaya investasi sebesar Rp462,2 miliar. Saat ini Karawang Plant memiliki

kapasitas produksi sebanyak 100.000 unit mobil pertahun. Karawang Plant ini

berdiri pada area tanah seluas 1.000.000 m2 dengan luas bangunannya yaitu 300.000

m2. Konsep yang dibangun dan ditanamkan pada pembangunan dan operasional

14 | L a p o r a n K e r j a P r a k t e k T M M I N

Karawang Plant ini yaitu memadukan antara teknologi tinggi, sumber daya manusia,

serta kepedulian terhadap karyawan dan lingkungan dalam upaya untuk menjadi

pabrik otomotif kelas dunia.

Karawang Plant ini menitikberatkan pada produksi Innova dengan target penjualan

pasar domestik dan internasional. Pasar internasional dibagi menjadi dua jenis

berdasarkan pada bentuk barang yang akan dieksporkan yaitu Completely Built Up

(CBU) dan Completely Knock Down (CKD). Pada CBU yang dijadikan sebagai

target ekspor dan penjualan diantaranya yaitu negara-negara Timur Tengah (Saudi

Arabia, Kuwait, Bahrain, dll), negara-negara kepuluan Pasifik (Fiji dan Solomon),

serta ke negara-negara Asia (Brunai dan Thailand). Sedangkan pada CKD yang

dijadikan sebagai target ekspor dan penjualan diantaranya yaitu Malaysia, Philipina,

dan Vietnam.

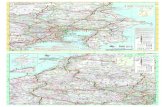

Gambar 2.6 Tata Letak Karawang Plant

2.5 Teknologi Perusahaan

Untuk menjadi salah satu pabrik otomatif terbaik berkelas internasional pada era

teknologi dan infomasi ini membutuhkan sumber daya. Sumber daya ini terdiri dari

sumber daya manusia yang cakap dan teknologi modern untuk mengikuti

perkembangan teknologi serta meningkatkan jumlah dan kualitas produksi. TMMIN

sebagai salah satu pabrik otomotif yang memiliki filosofi utama untuk menghasilkan

15 | L a p o r a n K e r j a P r a k t e k T M M I N

produk unggulan, melakukan investasi dalam skala besar untuk menyeimbangkan

antara pemanfaatan teknologi modern dengan sumber daya manusia untuk

menghasilkan produk yang berkualitas.

Salah satu fokus yang dimiliki Toyota yaitu membentuk karyawan sebagai aset

paling berharga yang menentukan kualitas dari produk yang dihasilkan. Dalam hal

ini Toyota selalu berupaya untuk mengutamakan keselamatan seluruh karyawan

dalam kegiatan produksinya.

Fasilitas Toyota didukung oleh aplikasi Toyota Way, kaizen (continuous

improvement) dan pengembangan sumber daya manusia, dalam sistem produksi yang

dikenal dengan nama Toyota Production System (TPS). TPS ini dilakukan dalam

upaya untuk mengembangakan sumber daya manusia yang diutamakan bagi semua

level karyawan. Penerepan TPS ini juga dilakukan melalui program-program dalam

Toyota Manufacturer’s Club (TM Club) untuk para pemasok dalam negeri, yang saat

ini telah mencapai lebih dari 100 pemasok dan mampu membantu para pemasok

untuk mencapai tingkat kualitas dan biaya produksi yang kompetitif.

Beberapa fasilitas dan teknologi pendukung sistem produksi PT TMMIN antara lain

yaitu : Stamping Shop, Welding Shop, Painting Shop, Assembling Shop, Test Course,

Common Yard, Environment Management System, Toyota Forest, dan Employer

Facilities.

2.5.1 Stamping Shop / Pressing Shop (P)

Stamping Shop adalah proses pengepresan pembuatan body kendaraan. Lempengan-

lempengan baja dicetak menjadi bagian-bagian dari body kendaraan seperti

kerangka, tangki bahan bakar, dan komponen body/sub-asembly (kabin, dek, rangka

chasis).

Pembuatan press part untuk membentuk body kendaraan bermula dari lempengan

baja yang kemudian dilakukan proses pengepresan menjadi press part yang siap

dikirim ke bagian pengelasan untuk disatukan menjadi body kendaraan utuh.

Stamping Shop memiliki fasilitas 2 line proses yaitu A line dengan tonase 2400 ton

dan 450 stroke/jam dan C line dengan kapasitas 700 tin dan 620 stroke/jam.

Disamping itu guna menjamin keamanan, dan keselamatan kerja serta tingkat

16 | L a p o r a n K e r j a P r a k t e k T M M I N

produktifitas, digunakan sistem robotik untuk setiap perpindahan press part antar

mesin. Stamping Shop juga dilengkapi dengan sebuah mesin sheet feeder.

Gambar 2.7 Pengepresan Lempengan Baja Menjadi Part Body Mobil

2.5.2 Welding Shop (W)

Welding Shop memiliki area seluas 23000m2 yang digunakan untuk proses

penyambungan (pengelasan) bagian-bagian body kendaraan untuk menghasilkan satu

bagian utuh.

Proses penyambungan bertujuan untuk menyatukan seluruh press part yang

diproduksi oleh Stamping Shop. Hasil akhir dari proses ini berupa satu body

kendaraan utuh.

Untuk menjamin tingkat presisi dan keakuratan yang tinggi Welding Shop dilengkapi

dengan fasilitas Welding Main Body Line, Coordinate Measuring Machine dan Shell

Body Line dengan Slat Conveyor. Disamping itu juga didukung dengan 34 buah

robot las (MB 16, UB 6, dan Fr 12) dan GBL (Global Body Line) yang memberikan

jaminan kualitas permukaan luar (proses clamp dari sisi dalam).

17 | L a p o r a n K e r j a P r a k t e k T M M I N

Gambar 2.8 Pengelasan Manual

Gambar 2.9 Pengelasan Menggunakan Robot

2.5.3 Painting Shop / Toso Shop (T)

Setelah dari Welding Shop, satu body kendaraan utuh memasuki line Pretreatment

Coating (PTC) dan Electro Deposition (ED) pada Painting Shop untuk proses anti

karat. Line Pretreatment Coating adalah line pembersih seluruh body mobil sebelum

dilakukan coating. Line Electro Deposition merupakan line proses dipping seluruh

body dan dilakukan proses seperti elektrolisa sehingga cat anti karat melekat ke

seluruh body mobil baik sisi laur maupun sisi bagian dalam.

18 | L a p o r a n K e r j a P r a k t e k T M M I N

Painting shop seluas 17.600m2, memiliki fasilitas pengecatan Primer and Top Coat

proses dengan sistem robotik untuk mendapatkan hasil pengecatan berkualitas tinggi.

Selain itu, robot yang digunakan ini juga memberikan jaminan keamanan proses

serta ramah lingkungan.

Untuk membedakan antara Pressing Shop yang diberikan kode (P) dengan Painting

Shop, maka pada PT TMMIN ini, Painting Shop yang memiliki nama lain Toso Shop

diberikan kode (T).

Gambar 2.10 Proses Electro Deposition

Gambar 2.11 Pengencatan Menggunakan Robot

19 | L a p o r a n K e r j a P r a k t e k T M M I N

2.5.4 Assembling Shop (A)

Assembling Shop yang memiliki luas area 37.500m2 merupakan tempat perakitan

satu body mobil kendaraan utuh menjadi sebuah kendaraan utuh siap jalan. Di

Assembling Shop inilah dilakukan proses perakitan atau pemasangan seluruh

komponen kendaraan pada satu body kendaraan, mulai dari mesin hingga roda

kendaraan. Fasilitas yang terdapat di Assembling Shop diantaranya Main Assembly

Line dengan door less system assembly yang memberikan jaminan kualitas terbaik

dan peningkatan produktifitas kerja.

Selain itu pada Assembling Shop ini juga terdapat fasilitas berupa final test facility

yang merupakan fasilitas untuk mengecek setiap unit kendaraan yang telah selesai

dirakit, sebelum dikirim kan ke dealer untuk dijual. Hal ini dilakukan untuk

mewujudkan dan menjaga kepuasan pelanggan dan pengguna kendaraan tersebut

nantinya.

Gambar 2.12 Main Assembly Line

Gambar 2.13 Final Test Facility

20 | L a p o r a n K e r j a P r a k t e k T M M I N

2.5.5 Test Course

Setelah melalui proses pada Assembling Shop, setiap kendaraan harus memasuki area

Test Course. Test Course yaitu sarana untuk uji coba kendaraan baru pada jalanan,

luas area ini yaitu seluas 45.630m2. Pada area Test Course ini, kendaraan yang sudah

jadi dan siap jalan dilakukan uji perfomansi mulai dari kemampuan mesin hingga

kedinamisan dari mesin dan body. Verifikasi hasil dari Test Course ini akan

memberikan jaminan bahwa kendaraan berkualiatas internasional dan siap untuk

diekspor dan didistribusikan ke dealear untuk dijual pada calon pembeli.

Gambar 2.14 Test Course

2.5.6 Common Yard

Common Yard merupakan fasilitas logistik yang digunakan oleh TMMIN, TAM, dan

Main Dealer sebagai Centralized Stock Dealer yang dilengkapi oleh DIO Shop untuk

pemasangan aksesoris dan Spec up dengan konsep production line. Untuk menjamin

safety operation, pada area Common Yard ini, diterapkan sistem Global Logistic

Saftey Management, dan Fresh Factory Quality untuk menjamin kendaraan baru

yang diterima customer.

21 | L a p o r a n K e r j a P r a k t e k T M M I N

Gambar 2.15 Common Yard

2.5.7 Environment Management System

PT TMMIN memiliki kepedulian terhadap lingkungan hidup disekitar pabrik, dan hal

ini dibuktikan dengan diraihnya penghargaan internasional ISO 14001 tentang

lingkungan hidup. Kepedulian terhadap lingkunga hidup ini diwujudkan dengan

dilakukannya penerapan Environment Management System. Konsep ini

diimplementasikan dalam berbagai aktivitas, meliputi pemenuhan regulasi dan

menghilangkan komplain (zero complaint), meminimalkan resiko kerusakan

lingkungan, meningkatkan kerja lingkungan melalui proses produksi, serta

pengembangan lingkungan masyarakat sekitar. Salah satu hal yang dilakukan oleh

PT TMMIN untuk mewujudkan dan mencapai zero complaint adalah dengan

membangun sistem pengolahan limbah yang modern dengan proses kimia dan

biologi sehingga air hasil olah dapat dipergunakan kembali.

Waste water treatment memiliki luas area sebesar 1.200m2 dan berkapasitas sebesar

1.200m3/hari. Proses yang digunakan untuk mengurangi pembentukan sluge pada

waste water treatment ini yaitu air floation dan actiocontact aeration. Waste water

treatment ini difungsikan untuk menjaga lingkungan hidup dari limbah-limbah yang

berbahaya. Dengan adanya hal ini membuat TMMIN diberikan sertifikat

internasional ISO 14001 tentang Environment Management System pada bulan Juni

22 | L a p o r a n K e r j a P r a k t e k T M M I N

tahun 2000. Sarana-sarana yang dipakai pada Environment Management System ini

yaitu berupa kolam penampungan limbah, laboratorium dan pompa.

Berbagai penghargaan internasional berupa 14001 atas kepedulian lingkungan hidup

oleh pabrik di Sunter I, Sunter II, dan Karawang. Selain itu, bukti bahwa PT TMMIN

telah menerapakan teknologi canggih berwawasan lingkungan yaitu dengan adanya

instalasi pengolahan air limbah berteknologi canggih diatas area seluas 3500m2 di

pabrik Sunter I.

Gambar 2.16 Beberapa Environment Management System

2.5.8 Toyota Forest

Toyota forest merupakan fasilitas berupa kawasan hutan yang ditanami oleh tanaman

langka yang berada dilokasi pabrik. Hutan ini sengaja dibuat oleh PT TMMIN

sebagai salah satu bentuk kepeduliannya terhadap lingkungan. Hutan ini ditanami

dengan tumbuhan yang terdiri dari 36 spesies yang berbeda. Toyota forest memiliki

total luas area sebesar 180.000m2, yang terbagi menjadi hutan akasia seluas

60.000m2, hutan jati, hutan meranti, hutan mahoni, hutan pinus yang masing-masing

memiliki luas area sebesar 10.000m2, dan hutan green hero yang memiliki area

23 | L a p o r a n K e r j a P r a k t e k T M M I N

seluas 10.000m2. Hutan green hero yaitu hutan yang tanamanya berasal dari rekan

kerja dan bisnis dari PT Toyota Motor Manufacturing Indonesia.

Gambar 2.17 Toyota Forest

2.5.9 Employer Facilities

Pada pengolahan sumber daya manusianya, PT TMMIN memilki slogan dan prinsip

yang dipegang teguh yaitu “Berkembang Bersama”. Karena itu PT TMMIN

mendirikan salah satu gedung yang diberi nama Employee Center Building. Didalam

gedung ini terdapat beberapa fasilitas diantaranya yaitu pujasera dan koperasi selain

itu juga terdapat fasilitas lain seperti tempat olahraga, masjid, klinik, dsb.

Gambar 2.18 Gedung Employee Center

24 | L a p o r a n K e r j a P r a k t e k T M M I N

2.6 Produk

Dalam hal produksi, Karawang plantmenitikberatkan pada produksi Innova yang

ditujukan untuk pasar lokal dan internasional. Untuk Completely Built Up(CBU),

tujuan ekspor adalah ke negara–negara timur tengah (Saudi Arabia, Uni Emirat Arab,

Kuwait, Bahrain, Qatar, Oman, Yordania, Syria, dan Libanon), negara–negara

kepulauan pasifik (Fiji dan Solomon), serta ke negara–negara asia (Brunei

Darussalam dan Thailand). Sedangkan untuk Completely Knock Down(CKD)

memiliki tujuan ekspor ke Malaysia, Filipina, dan Vietnam.

Dengan komitmen untuk menjadi yang terbaik di bidangnya, Toyota terus

meningkatkan kualitas produk untuk memenuhi tuntutan konsumen lokal maupun

standar internasional. Produk Toyota secara umum adalah mobil dengan berbagai

jenis diantaranya kelas sedan (Corolla Altis, Camry, Prius, dan Vios) kelas SUV

(Rush), IMV (Innova, Yaris dan Fortuner), under IMV (Avanza), kelas Pick Up

(Hilux) dan truk (Dyna). PT Toyota Motor Manufacturing Indonesia (Karawang

Plant) pada saat ini memproduksi 3 jenis kendaraan, yaitu : Innova, Fortuner, dan

Avanza.

Gambar 2.19 Beberapa Produk TMMIN

Dalam produksinya, PT TMMIN menghasilkan kendaraan dengan beberapa warna.

Untuk kendaraan jenis Avanza, selain warna hitam kendaraan diproduksi di PT

Daihatsu.

25 | L a p o r a n K e r j a P r a k t e k T M M I N

Tabel 2.3. Body Color dari Jenis Kendaraan yang diproduksi di Krawang Plant

Innova Fortuner Avanza

Black Mica Black Mica Black Mica

Silver Metalic Silver Metalic

Light Grey Grey Mica

White White

Greyish Brown Greyish Brown

Light Blue Light Blue

Blue Mica Blue Mica

26 | L a p o r a n K e r j a P r a k t e k T M M I N

BAB III

PELAKSANAAN KERJA PRAKTEK

3.1 Jenis dan Bentuk Kegiatan Kerja Praktek

Penulis melaksanakan kegiatan kerja praktek pada salah satu industri manufaktur

kendaraan terbesar di Indonesia yaitu PT. Toyota Motor Manufacturing Indonesia

terhitung dari tanggal 4 Juni 2014 sampai dengan tanggal 31 Agustus 2014. Kegiatan

kerja praktek yang dilaksanakan oleh penulis ini, berstatus program magang dari PT

TMMIN dengan kontrak selama 3 bulan. Sehingga penulis harus siap untuk

mengerjakan setiap pekerjaan yang diberikan oleh perusahaan dimana penulis

ditempatkan. Penulis ditempatkan oleh bagian human resource development (HRD)

dari TMMIN di bagian Production Control Division khusunya di Sourcing Planning

Departement. Sourcing Planning Departement ini terbagi menjadi menjadi dua seksi

yaitu seksi Supplyability Management dan seksi Make Vs Buy Management. User

merupakan istilah yang digunakan oleh TMMIN untuk orang yang menggunakan

jasa mahasiswa/pelajar yang magang di PT TMMIN. User yang menggunkan jasa

penulis menempatkan penulis di seksi Supplyability Management. Struktur organisais

dari departemen Sourcing Planning dapat dilihat pada gambar dibawah.

Gambar 3.1. Struktur Organisasi Sourcing Planning Departement

Seksi supplyability management ini memiliki tugas dan fungsi untuk memantau dan

membuat laporan mengenai supplyability management. Laporan yang dibuat ini

diantaranya yaitu membuat nenkei/long term, membuat yamazumi, membuat

production planning information dan membuat working day, dengan penjelasan lebih

detail untuk masing-masing akan dijelaskan dalam sub sub bab yang berkaitan.

Sourcing Planning

Departement

Supplyability

Management Section

Make vs Buy

Management Section

27 | L a p o r a n K e r j a P r a k t e k T M M I N

3.1.1 Supplyability Management

Supplyability management section memiliki tugas dan fungsi utama untuk melakukan

pemantaun mengenai supplyability terkait produksi dan penyediaan barang oleh

supplier. Secara singkat fungsi dari supplyability management ini yaitu untuk

melakukan koordinasi terkait dengan konfirmasi kapasitas, isu fluktuasi permintaan

oleh TMMIN, dan isu penyediaan part oleh supplier baik untuk periode getsudo

maupun untuk periode nenkei. Selain itu supplyability management juga

dimaksudkan untuk melakukan pemantauan terkait kinerja dan performansi dari

nenkei, dan melakukan visualisasi terkait dengan kadai dari nenkei.

Konfirmasi kapasitas yang dilakukan oleh supplyability management terdiri dari dua

buah yaitu konfirmasi terhadap inhouse dan outhouse. Konfirmasi terkait inhouse

(inhouse capacity check) merupakan konfirmasi yang dilakukan pada internal

TMMIN. Konfimasi ini berkaitan dengan plant administration, dimana pada

konfirmasi yang dilakukan membahas mengenai berapa banyak karyawan dan

sumber daya manusia yang diperlukan untuk mengerjakan suatu proses produksi

tertentu. Hal ini dilakukan dengan tujuan untuk meningkatkan produksi dengan

meminimalisir banyaknya sumber daya manusia yang diperlukan sehingga lead time

dapat dikurangi.

Konfirmasi terkait dengan outhouse (outhouse capacity check) merupakan

konfirmasi yang dilakukan terkait dengan eksternal TMMIN. Pada konfimasi ini

berkaitan erat dengan purchasing (pembelian). Tujuan dari konfirmasi yang

dilakukan ini, yaitu untuk meminimalkan cost yang dibutuhkan untuk membeli part

dari supplier. Dengan membandingkan berapa banyak permintaan yang datang dari

pelanggan dengan berapa kapasitas mobil yang dapat dibuat. Kemudian dari hasil

perbandingan ini maka akan ditentukan berapa banyak jumlah dari masing-masing

part yang diperlukan untuk proses pembuatan mobil. Sehingga tujuan dari

konfirmasi outhouse yang dilakukan ini yaitu untuk meminimalkan biaya yang

diperlukan untuk membeli part dengan memaksimalkan jumlah produksi yang dapat

dilakukan TMMIN sehingga tidak ada part yang sudah dibeli yang tidak digunakan

atau hanya digudangkan saja.

Untuk melasanakan tugas dan fungsinya ini, seksi supplyability management yang

terdiri dari satu karyawan TMMIN dan satu/dua orang magang menggunakan

28 | L a p o r a n K e r j a P r a k t e k T M M I N

Integrated Part Procurement System (IPPCS). Sistem IPPCS ini akan dibahas lebih

lanjut pada sub bab sistem komunikasi. Dari IPPCS ini akan didapatkan data

kesanggupan supplier dalam menyediakan part yang dibutuhkan oleh TMMIN dalam

proses produksinya.

Proses dan prosedur dari konfirmasi yang dilakukan ini akan dibahas selanjutnya

pada sub bab alur proses dan kerja. Sedangkan getsudo dan nenkei akan dibahas

selanjutnya pada sub sub bab getsudo dan nenkei.

3.1.2 Getsudo/Shortterm dan Nenkei / Longterm

Laporan utama dari supplyability management ini dibagi menjadi dua bentuk yaitu

laporan dalam bentuk getsudo/shortterm dan laporan dalam bentuk nenkei/longterm.

Getsudo/shortterm merupakan laporan bulanan mengenai kesediaan dan

kesanggupan supplier dalam menyediakan part yang diminta oleh TMMIN yang

terdiri dari 4 buah bulan kedepan yaitu N, N+1, N+2 dan N+3. Yang dimaksud

dengan N, N+1, N+2 dan N+3 yaitu misalkan pada laporan getsudo yang dibuat

adalah laporan getsudo untuk bulan juni, maka N yaitu bulan juni, N+1 yaitu bulan

juli, N+2 yaitu bulan agustus, dan N+3 yaitu bulan september.

Dalam laporan getsudo ini, berisi tentang status dari supplier dalam menyediakan

part, apakah statusnya bisa (OK) atau ada masalah (NG)? selain itu dalam laporan

getsudo ini juga terdapat persentase status supplier pada bulan terkait dan alasan dari

supplier yang memiliki status NG. Dalam satu bulan Getsudo ini terdiri dari dua

jenis timing yaitu tentative dan firm.

Tentative getsudo dilaporkan pada pertengahan bulan, tepatnya pada D-10 dimana

setiap bulan diawali dengan D-20 atau D-19 dan diakhir dengan D. Tentative

memiliki arti sementara atau belum tetap/pasti. Jadi pada getsudo yang bersifat

tentative yang dilaporkan pada pertengahan bulan ini, memiliki tujuan untuk

memantau apakah pada bulan berikutnya supplier dapat menyediakan part sesuai

dengan permintaaan atau tidak? Jika tidak maka akan dilakukan penyelidikan

penyebab dan bila diperlukan akan dilakukan genba. Genba merupakan pemantauan

dengan terjun ke lapangan secara langsung. Hal ini ditujukan untuk mengantisipasi

agar part yang dibutuhkan tersedia dan proses produksi dapat berjalan dengan baik

tanpa ada gangguan akibat ketidak tersediaannya part yang dibutuhkan.

29 | L a p o r a n K e r j a P r a k t e k T M M I N

Firm getsudo dilaporkan pada akhir bulan, tepatnya pada D-2 atau D-1. Firm

memiliki arti tetap. Jadi pada getsudo yang bersifat firm ini akan dapat diketahui

status dari supplier, apakah dapat menyediakan part yang dibutuhkan atau tidak?

Namun pada getsudo yang bersifat firm ini, karena pada getsudo tentative sudah

dilakukan pengawasan maka pada getsudo firm ini akan meminimalisir masalah yang

dihadapi oleh supplier terkait kesanggupan dalam memasok part yang dibutuhkan.

Sehingga pada firm getsudo ini, supplier sudah tidak memiliki masalah terkait

kesanggupannya dalam menyediakan part, bila masih ada yang mengalami masalah

maka hanya sebagian kecil saja.

Laporan getsudo disajikan dalam bentuk summary supplier feedback yang isinya

terdiri dari lima bagian. Bagian pertama merupakan feedback status yang terdiri dari

dua jenis yaitu sudah mengkonfirmasi dan belum mengkonfirmasi. Untuk supplier

yang sudah melakukan konfirmasi dibagi menjadi dua yaitu memberikan feedback

tepat waktu (feedback ontime) yang terhitung pada D-10 untuk getsudo tentative dan

D-1 untuk getsudo firm. Dan yang kedua yaitu memberikan feedback tidak tepat

waktu atau melebihi D-10 untuk getsudo tentative dan melebihi D-1 untuk getsudo

firm. Sedangkan untuk supplier yang belum melakukan konfirmasi akan diberikan

status not yet feedback.

Gambar 3.2. Feedback Status

Bagian kedua merupakan supplayability status. Status ini memiliki informasi yang

hampir sama dengan bagian pertama, namun pada bagian kedua ini untuk supplier

yang sudah memberikan feedback akan dibagi menjadi dua yaitu untuk supplier yang

sanggup memasok part maka akan diberikan label no potensial problem sedangkan

30 | L a p o r a n K e r j a P r a k t e k T M M I N

untuk supplier yang memiliki kendala dalam kesanggupan memasok part akan

diberikan label potensial problem.

Gambar 3.3. Supplyability Status

Bagian ketiga merupakan detail potential supplyability problem. Pada bagian ketiga

ini, berdasarkan pada data yang diperoleh sebelumnya mengenai supplyability status,

untuk supplier yang memiliki status potential problem akan dilakukan penyelidikan

dengan mengajukan pertanyaan kepada supplier mengenai mengapa mereka tidak

sanggup memasok part sesuai dengan permintaan? Pada bagian ketiga ini, masalah

yang dihadapi oleh supplier akan dikategorikan kedalam tiga buah kategori umum

yaitu plant capacity, raw material dan component material. Plant capacity yaitu

apabila supplier mengalami kendala dalam memasok part akibat kapasitas plant

yang tidak dapat memenuhi jumlah part yang diminta dikarenakan adanya kerusakan

atau masalah dalam alat produksi yang digunakan. Raw material yaitu apabila

supplier mengalami kendala dalam memasok part akibat adanya masalah dalam

kurangnya ketersediaan barang mentah untuk membuat part yang diminta.

Component material yaitu apabila supplier mengalami kendala dalam hal memasok

part akibat ketersediaan component part yang tidak memenuhi jumlah yang diminta.

Gambar 3.4 Detail Potential Supplyability Problem

Bagian keempat merupakan feedback progress status. Pada bagain empat ini terdiri

dari dua buah item yaitu item pertama berupa grafik feedback status dari supplier

31 | L a p o r a n K e r j a P r a k t e k T M M I N

untuk timing tentative dan firm pada bulan januari sampai dengan bulan

bersangkutan dalam satu tahun yang sama. Hal ini bertujuan untuk melihat grafik dan

fluktuasi perubahan feedback status dalam periode satu tahun yang bersangkutan.

Dan item kedua yaitu berupa daftar supplier yang tidak memberikan feedback pada

bulan yang bersangkutan. Hal ini bertujuan untuk mendata supplier mana saja yang

tidak memberikan feedback sehingga dapat diantisipasi pada bulan berikutnya bila

terdapat kendala atau masalah.

Gambar 3.5. Grafik Feedback Status

Gambar 3.6. List Supplier Not Feedback

Bagian kelima merupakan follow up / action. Bagian ini merupakan tindakan yang

akan diambil dan dilakukan selanjutnya berdasarkan data yang didapat diperoleh

pada bagian pertama sampai bagian keempat. Pada bagian ini akan ditentukan

apakah data yang diperoleh sudah mencukupi atau belum, bila sudah maka akan

dilakukan meeting dengan bagian purchasing division namun bila belum maka akan

dilakukan genba dan survey lapangan ke bagian produksi supplier yang bermasalah.

Gambar 3.7. Follow Up / Action

32 | L a p o r a n K e r j a P r a k t e k T M M I N

Nenkei / longterm merupakan sebuah laporan atau aktivitas yang lebih mirip dengan

peramalan kondisi persaingan pasar pada masa yang akan datang. Pada nenkei atau

longterm ini dibahas kondisi pasar selama tiga tahun kedepan berdasarkan pada

proyeksi data yang diperoleh pada tahun-tahun sebelumnya.

Pada ilmu management khususnya pada ilmu management rekayasa industri yang

penulis ambil pada semester 7 ini, untuk membuat dan menyusun perencanaan

strategis salah satu aspek yang harus dipertimbangakan adalah peramalan. Peramalan

merupakan tahap awal dari perencanaan. Peramalan mengestimasi hasil dari suatu

rencana dalam hal ini nenkei mengestimasi tiga hal yaitu global demand supply issue,

toyota indonesia demand supply issue dan TMMIN inhouse supply ability. Metode

peramalan secara umum dibagi menjadi dua yaitu metode kuantitatif dan metode

kualitatif.

Metode kualitatif merupakan metoda peramalan yang menggunakan metoda seperti

jury of executive opinion yaitu metoda delphy, sales force composite, ekspektasi

pengguna, dan kombinasi. Sedangkan metode kuantitatif merupakan metoda

peramalan yang menggunakan metoda seperti simple moving average, exponential

smoothing, simple regression model, dan metoda multiple regression model.

Gambar 3.8. Kadai #1 Global Demand Supply Issue

33 | L a p o r a n K e r j a P r a k t e k T M M I N

Pada nenkei kadai pertama ini, dibahas tentang global demand supply issue. Kadai

merupakan isu-isu yang belum terjadi atau dapat disederhanakan sebagai peramalan.

Nenkei dilakukan dua kali dalam satu tahun yaitu Original Annual Plan (OAP) &

Revised Annual Plan (RAP). OAP dilakukan pada awal tahun dan RAP dilakukan

pada pertengahan tahun. Nenkei bersifat sebagai peramalan, sehingga fungsi dari

nenkei ini yaitu digunakan sebagai langkah antisipatif pada capacity inhouse dan

capacity outhouse. Sehingga berdasarkan pada hasil nenkei ini dapat dilakukan

persiapan lebih awal untuk melakukan capacity up atau investment sebelum kick off

dimulai.

Pada kasus nenkei kadai pertama yang membahas tentang global demand supply

issue ini, jika dilihat dari data yang digunakan, nenkei kadai pertama menggunakan

dua metoda peramalan yaitu kualitatif dan kuantitatif. Metoda kualitatif yang

digunakan yaitu metoda ekspektasi pengguna. Hal ini dapat dilihat pada nenkei kadai

pertama menggunakan data dari global demand supply yang berarti jumlah

permintaan dan jumlah supply yang dilihat secara global. Sedangkan pada metoda

kuantiatif yang digunakan yaitu merupakan metoda simple regression model. Hal ini

dapat dilihat pada nenkei kadai pertama data demand merupakan area berwarna

merah muda, sedangkan garis putus-putus warna merah merupakan regresi dari

capacity produksi dari Toyota. Regresi garis warna biru merupakan jumlah yang

dapat diproduksi oleh Toyota atau dapat disebut sebagai jumlah supply yang dapat

dipenuhi oleh Toyota. Nenkei kadai pertama ini memiliki tujuan untuk melihat

jumlah demand dan supply dalam 3 tahun yaitu satu tahun sebelumnya, tahun ini dan

satu tahun setelahnya. Sehingga dari nenkei kadai pertama ini, Toyota dapat

memaksimalkan jumlah produksi dan dapat meningkatkan total kapasitas

produksinya, sehingga tidak ada kesempatan berupa demand yang tidak dapat

dipenuhi.

Nenkei kadai kedua yaitu tentang toyota indonesia demand supply issue. Kadai

kedua ini membahas jumlah demand dan supply Toyota Indonesia. Perbedaan antara

kadai pertama dan kadai kedua yaitu terletak pada area yang dibahas. Pada nenkei

kadai pertama ruang lingkup yang dibahas yaitu jumlah demand dan supply secara

global yang dimiliki oleh Toyota yang mencakup semua perusahaan dan pabrik

Toyota yang ada di dunia. Sehingga pada kadai pertama ini, jumlah demand dan

34 | L a p o r a n K e r j a P r a k t e k T M M I N

supply merupakan jumlah total yang ada di dunia. Sedangkan pada kadai kedua,

ruang lingkupnya yaitu pabrik Toyota yang hanya ada di Indonesia saja. Sehingga

data jumlah demand dan supply yang digunakan pada kadai kedua merupakan jumlah

yang ada di Indonesia saja.

Gambar 3.9. Kadai #2 Toyota Indonesia Demand Supply Issue

Nenkei kadai kedua dapat dilihat pada gambar diatas (gambar 3.9), pada garfik kadai

kedua tersebut dapat dilihat garis warna ungu merupakan banyaknya demand yang

ada pada Indonesia. Garis putus-putus merupakan banyaknya supply yang dapat

diberikan oleh TMMIN. Jika dilihat pada banyaknya demand dan supply, jumlah

demand yang diminta lebih banyak daripada jumlah supply yang dapat disediakan.

Sehingga hal ini berakibat pada kerugian, karena kesempatan untuk menjual produk

berupa demand tidak dapat dipenuhi secara penuh/total. Dari hasil kadai kedua ini

dapat dilakukan investment untuk meningkatkan jumlah produktivitasnya karena jika

dilihat dari penggunaan plant-nya, kapasitas plant sudah digunakan dengan

maksimal sehingga perlu adanya penambahan unit produksi.

Jika dilihat dari metoda yang digunakan untuk membuat nenkei kedua ini, metoda

yang digunakan pada nenkei kedua mirip dengan metoda yang digunakan pada

nenkei pertama, yaitu menggunakan metoda kualitatif dan metoda kuantitatif.

Metoda kualitatif yang digunakan merupakan metoda ekspektasi pengguna,

35 | L a p o r a n K e r j a P r a k t e k T M M I N

sedangkan metoda kuantitatif yang digunakan merupakan metoda multiple

regression model.

Nenkei kadai ketiga yaitu tentang TMMIN inhouse supply ability. Pada nenkei kadai

ketiga ini membahas tentang berapa kemampuan supply TMMIN yang dilihat dari

internal TMMIN. Data yang digunakan pada pembahasan nenkei kadai ketiga yaitu

berdasarkan pada RAP press shop. Tujuan dari nenkei kadai ketiga yaitu untuk

melihat berapa kapasitas produksi TMMIN. Sehingga dari hasil yang diperoleh akan

dapat ditentukan jumlah produksi TMMIN dan akan dilakukan langkah

pengoptimalisasian kapasitas produksi TMMIN. Kapasitas produksi yang

dimaksimalkan diantaranya yaitu press part dan service part. Tujuan dari

optimalisasi ini yaitu agar dapat mencapai supply yang setinggi-tingginya dan

mengurangi oportunity lost akibat supply yang lebih rendah dari demand.

Gambar 3.10. Kadai #3 TMMIN Inhouse Supply Ability

Jadi secara umum hasil dari nenkei ketiga kadai ini digunakan sebagai pedoman

langkah preventif yang harus dilakukan untuk memaksimalkan produksi dan

mengurangi oportunity lost yang terjadi. Selain itu hasil nenkei ini digunakan sebagai

dasar dalam optimasi capacity inhouse dari TMMIN dengan cara mempelajari hasil

yang didapat dari OAP dan RAP. Selain itu, tujuan dari upaya ini yaitu untuk

mencapai kondisi TMMIN zero cut order. Dimana pada kondisi ini tercapai bila

supply mencapai demand sehingga tidak ada demand yang tidak terpenuhi atau tidak

36 | L a p o r a n K e r j a P r a k t e k T M M I N

terjadi oportunity lost. Selain itu, tujuan dari optimalisis produksi oleh TMMIN yaitu

agar TMMIN dapat berkontribusi lebih dalam hal memenuhi dan mencapai demand-

supply baik pada area global maupun regional.

3.1.3 Yamazumi

Yamazumi merupakan laporan berupa detail job yang terdiri dari planning job dan

actual job yang dilakukan oleh karyawan Toyota. Pembuatan yamazumi ini memiliki

tujuan untuk mengetahui detail job serta melihat gap antara planning dan actual

pekerjaan yang dilakukan. Yamazumi dilaporkan pada akhir bulan. Yamazumi

terdiri dari 4 bagian utama.

Bagian pertama yaitu general information. Pada bagian pertama ini memuat

informasi umum mengenai man power (karyawaan) yang terdiri dari jumlah man

power, seksi setiap man power ditempatkan pada divisi production control, dan

nama-nama dari karyawan yang bekerja di PCD.

Gambar 3.11. General Information

Bagian kedua yaitu submit yamazumi. Pada bagian kedua ini memuat rekapitulasi

pengumpulan yamazumi yang terdiri dari data statistik jumlah yang mengumpulkan

tepat waktu (ontime), dan yang mengumpulkan tidak tepat waktu (delay) serta yang

belum mengumpulkan (not yet). Selain itu pada bagian kedua ini juga terdapat data

karyawan yang belum mengumpulkan atau yang pengumpulannya ditunda. Tujuan

adanya bagian kedua ini yaitu untuk mengetahui prosentase pengumpulan dan data

karyawan yang sudah mengumpulkan atau belum untuk selanjutnya ditindak lanjuti

bila data yamazumi diperlukan.

37 | L a p o r a n K e r j a P r a k t e k T M M I N

Gambar 3.12. Sumbit Yamazumi

Bagian ketiga berupa summary yamazumi. Bagian ketiga ini merupakan rekapitulasi

dan akumulasi dari total jam kerja yang digunakan oleh karyawan PCD SP dan P&C

yang terdiri dari planning dan actual. Pada summary yamazumi ini, waktu kerja

karyawan dibagi menjadi lima buah yaitu real job, HR, self development, idle/other

dan over time (OT).

Gambar 3.13. Summary Yamazumi

Real job merupakan waktu yang digunakan untuk melakukan perkerjaan yang

diberikan oleh perusahan atau dapat disederhanakan sebagai jam kerja efektif. Self

development merupakan waktu yang digunakan untuk melakukan kegiatan

pengembangan kemampuan pribadi seperti kegiatan problem solving yang diberikan

pada kegiatan QCC, dsb. Over time (OT) merupakan waktu yang digunakan untuk

38 | L a p o r a n K e r j a P r a k t e k T M M I N

kegiatan diluar pekerjaan yang menggunakan waktu kerja, contohnya yaitu waktu

istirahat yang diberikan oleh perusahaan hanya selema 30 menit, namun karyawan

istirahat selama lebih dari 30 menit misal 40 menit sehingga terjadi over time sebesar

10 menit. Idle/other merupakan waktu yang digunakan untuk melakukan kegiatan

selain yang telah disebutkan sebelumnya.

Bagian keempat merupakan detail mengenai total waktu yang digunakan oleh tiap

seksi yang ada pada divisi production planning. Pada bagian empat ini, terdiri dari

enam buah seksi yaitu vehicle inhouse, vehicle outhouse, unit planning, component

export, general admin dan sourcing planning.

Gambar 3.14. Yamazumi Sourcing Planning

Jadi secara umum, tujuan pembuatan yamazumi yaitu untuk mengetahui porsi dan

detail waktu yang digunakan oleh tiap karyawan dalam melaksanaan perkerjaan dan

kegiatan lain yang terdiri dari planning dan actual. Selain hal ini digunakan untuk

membandingkan waktu kerja antara planning dan actual, hal ini dapat digunakan

untuk menentukan banyak karyawan dan waktu yang diperlukan untuk

menyelesaikan pekerjaan yang diberikan. Sehingga dari hal ini dapat ditentukan

apakah membutuhkan tambahan karyawan dalam menyelesaikan pekerjaan tersebut?

atau apakah perlu adanya rolling dan pengurangan jumlah pekerja untuk diganti ke

bagian lain? Hal ini dimaksudkan untuk meningkatkan efisiensi jumlah pekerja dan

39 | L a p o r a n K e r j a P r a k t e k T M M I N

waktu kerja sehingga dapat mengurangi cost untuk belanja karyawan namun tetap

memiliki produktifitas yang maksimal.

3.1.4 Production Planning Information

Production planning information digunakan untuk memberikan informasi mengenai

rencana produksi. Informasi ini diberikan kepada pihak luar (outhouse) dan pihak

dalam TMMIN (inhouse). Pihak luar yang disebut sebagai outhouse yaitu para

supplier. Sedangkan pihak dalam yang disebut sebagai inhouse yaitu semua divis

yang terlibat pada proses produksi yang ada pada TMMIN. Tujuan diberikannya

informasi rencana produksi pada para supplier yaitu agar supplier mengetahui

jumlah produksi yang akan dibuat pada empat bulan kedepan, sehingga supplier

dapat mempersiapkan dan menyediakan jumlah part yang dibutuhkan sesuai dengan

jumlah kebutuhan yang diperlukan. Sedangkan tujuan diberikannya informasi

rencana produksi pada divisi yang terlibat pada proses produksi yaitu agar unit

produksi dapat mempersiapkan peralatan dan part untuk memproduksi sesuai dengan

jumlah yang dibutuhkan.

Production planning information memuat informasi jumlah produksi yang terdiri

dari empat bulan kedepan seperti pada laporan getsudo pada supplier feedback yaitu

N, N+1, N+2 dan N+3. Sebagai contoh untuk production planning information

getsudo bulan may memuat informasi jumlah produksi dari bulan juni, juli, agustus,

dan september. Selain itu production planning ini juga terdiri dari dua jenis

berdasarkan pada timing yaitu firm timing dan tentative timing. Tentative timing

dibuat pada pertengahan bulan sedangkan firm timing dibuat pada akhir bulan.

Production planning information ini, memuat informasi produsi yang terdiri dari tiga

bagian produksi yaitu vehicle production, unit production dan component export

packing. Vehicle production memuat informasi produksi mengenai jenis mobil dan

jumlah produksi yang akan diproduksi. Jenis mobil yang diproduksi ini antara lain

yaitu innova, fortuner, EFC C dan EFC B. Masing-masing jenis mobil yang

diproduksi terdiri dari dua macam yaitu domestik dan export. Domestik memiliki

target penjualan dan distribusi ke daerah domestik atau dalam negeri dalam hal ini

target pemasaran domestik dari TMMIN yaitu semua wilayah di Indonesia.

Sedangkan export memiliki target penjualan dan distribusi ke luar daerah produksi

40 | L a p o r a n K e r j a P r a k t e k T M M I N

dimana dalam hal ini target distribusi dan penjualan TMMIN untuk export yaitu luar

negeri selain Indonesia seperti Malaysia, Brunai, Thailand, dll.

Gambar 3.15. Production Planning Information Bagian Vehicle Production

Bagian kedua dari production planning information ini yaitu unit production. Pada

bagian unit production ini terdiri dari dua jenis unit produksi yaitu 1TR dan 2TR.

Masing-masing jenis terdiri dari dua tujuan distribusi seperti halnya pada vehicle

production yaitu domestik dan export. Domestik memiliki tujuan distribusi ke dalam