ILC S0 Strategy Proposal FNAL 24.4.2008 GDE status 報告会 4月28日: (空胴表面プロセス、空胴システム)

底付き一体型キャスク胴の開発2015/05/09 ·...

Transcript of 底付き一体型キャスク胴の開発2015/05/09 ·...

-

底付き一体型キャスク胴の開発(佐々木 友治・小山 庸一・吉田 卓志・和田 務)

31

Vol. 66 No.5

●

原子力発電所内における使用済み燃料の貯蔵プール占有率は平均7割に達し,再稼働後は使用済

み燃料の貯蔵,輸送用金属キャスクの需要増加が予想される。

金属キャスク本体の主要部は,本体胴,中性子遮へい材および外筒から構成される。この度,本

体胴のコスト低減,工期短縮および更なる信頼性向上を目的に,胴体と底板を一体鍛鋼化した底付

き一体型キャスク胴の製造技術を開発し,実機サイズ試作体を製造した。本稿では底付き一体型キャ

スク胴の製造技術,規格への整合性および得られた諸特性について報告する。The average of occupancy of stored spent-fuel in the nuclear power plants have reached 70

percent and it is anticipated that the demand of metal casks for the storage and transportation of spent-fuel rise after resuming the operations.

The main part of metal cask consists of main body, neutron shield and external cylinder. We have developed the manufacturing technology of Integrated Cask Body and Base Plate by integrating Cask Body and Base Plate as monolithic forging with the goal of cost reduction, manufacturing period shortening and further reliability improvement. Here, we report the manufacturing technology, code compliance and obtained properties of Integrated Cask body and Base Plate.

●

*㈱日本製鋼所 (The Japan Steel Works, Ltd.) 原稿受付 平成26年10月1日

1.はじめに

原子力発電所内における使用済み燃料の貯蔵プール占

有率を図1に示す。それは平均7割に達し,再稼働後は

使用済み燃料の貯蔵,輸送用金属キャスクの需要増加が

予想される。

金属キャスク本体の主要部は,本体胴,中性子遮へい

材および外筒から構成される。この度,本体胴のコスト

低減,工期短縮および更なる信頼性向上を目的に,胴体

と底板を一体鍛鋼化した底付き一体型キャスク胴(以下,

一体型)の製造技術を開発し実機サイズ試作体を製造し

た。

本稿では一体型の製造技術を紹介するとともに規格へ

の整合性,および得られた諸特性について報告する。

305

底付き一体型キャスク胴の開発(Development of Integrated Cask Body and Base Plate)

佐々木 友 治*・小 山 庸 一*・吉 田 卓 志*・和 田 務*(T. Sasaki) (Y. Koyama) (T. Yoshida) (T. Wada)

図1 各原子力発電所の使用済燃料の貯蔵量(1)

貯蔵プー

ル占有

率(%)

使用済燃

料貯蔵

量および

管理容

量(tU)

-

火 力 原 子 力 発 電

32

May 2015

2.金属キャスクの製造実績

図2に金属キャスクの模式図を示す。金属キャスクは

使用済燃料の輸送や貯蔵に用いられる専用の容器であ

り,密封,遮蔽,未臨界,除熱機能を有している。

図2 金属キャスクの模式図(2)

本体胴

表1に当社における金属キャスク部材の主な製造実績

を示す。

鋼種毎に分類すると,これまでにMn鋼で19基,

1.5%Ni鋼で39基,3.5%Ni鋼で8基,合計66基の製造

実績を有している。写真1は輸送用キャスクの本体胴鍛

鋼品である。製造実績の多くはこのような本体胴や底板

等の金属キャスクを構成する鍛鋼品として納入してい

る。また,当社はキャスク完成体10基の製造実績も有

している。写真2に輸送用金属キャスクの完成体の例を

示す。

写真2 輸送用キャスク(完成体)

3.鍛鋼製キャスク本体胴の部材レイアウト

図3に代表的な鍛鋼製キャスクの部材レイアウトを示

す。本体胴は3部材(フランジ+胴+底板)あるいは2

部材(フランジ付胴体+底板)の鍛鋼品が継手溶接され

る。また,国内で使用されるキャスクにおいては,各々

の鍛鋼品の熱処理形状にてJSME規格に従う試験片採

取の必要があり,分割数が多くなるほど材料費は増加す

る。また,溶接線に対応した機械試験板の製造が必要で

あり,溶接線の増加は,製造コスト増加とともに工期の

長期化につながる。一方,図3に描かれた溶接線を全て

排除した一体型の製造の実現については,一体型製造に

必要なコップ型を造形する鍛錬成形法および機械加工要

領の技術開発が必要であった。

図3 鍛鋼製キャスク本体胴の代表的な部材レイアウト

(a) 3 分割レイアウト

(b) 2 分割レイアウト

W. L. (溶接線) W. L.

W. L.

4.実機サイズ一体型試作体の製造

材質としてJSME GLF1(Mn鋼)を選定し,胴体と

306

写真1 本体胴

表1 金属キャスクの製造実績

材質 数量鋼種 規格

Mn鋼 ASME SA-508 Cl.1 Mod. 3(3)JSME GLF1 16(1)

1.5%Ni鋼 ASME SA-350 LF5 Cl.2 6(0)ASME SA-350 LF5 Cl.1 33(6)

3.5%Ni鋼 ASME SA-350 LF3 6(0)ASME SA-508 4N 2(0)※:括弧内は完成体としての納入数量

-

底付き一体型キャスク胴の開発(佐々木 友治・小山 庸一・吉田 卓志・和田 務)

33

Vol. 66 No.5

底板を一体鍛鋼化した底付き一体型キャスク胴の製造を

行った。

プラスティシンによる1/25サイズ成形試験および実

機と同材質の1/3サイズ成形試験にて一体型の鍛錬成形

方法を検証した。主に1/25サイズのプラスティシン試

験では,成形荷重と寸法精度を検証,1/3サイズ試験に

おいては,現場作業手順,成形荷重および寸法精度の再

検証を行った。その後,実機と同サイズの試作体を製造

し,製造要領の確認,機械試験および非破壊検査による

均一性を確認した。図4に実機サイズ試作体の形状を,

図5に製造工程を示す。

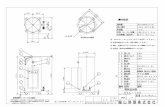

図4 実機サイズ試作体形状

図5 試作体の製造工程

溶解・精錬・造塊

|

鍛錬

|

焼ならし焼戻し

|

機械加工

|

UT 検査

|

試材切断

|

試験片製作

|

材料試験

4.1 製造工程概要

以下に主要な各製造工程を紹介する。

(1)製鋼工程

製鋼工程は溶解・精錬・造塊から成る。

大型鍛鋼品製造には不純物元素や非金属介在物などを

低減するとともに,偏析,空隙などの生成を抑制した健

全な鋼塊の溶製が品質上のポイントとなる。

本部材の鋼塊溶製に際しては,酸素,水素といったガ

ス成分および非金属介在物の低減のために,電気炉と取

鍋の2回精錬および取鍋精錬時と鋳込時における2回の

真空処理を実施している。これらの高清浄度化は材料の

高靱性化に大きく寄与している。

(2)鍛錬工程

鍛錬の目的は鋼塊の粗い凝固組織を高温拡散と塑性変

形を利用して微細化させるとともに,鋼塊内部に形成さ

れる空隙を圧着し,健全な内部性状を得ること,および

所定の形状に造形することである。

鍛錬は自由鍛造プレスによって行われ,総鍛錬比は

JIS G 0306にて規定される3S以上が付与された。

(3)熱処理

熱処理は,大型加熱炉にて焼きならし,焼きもどし熱

処理を実施した。

(4)機械加工および超音波探傷試験

外面の機械加工を行い,超音波探傷による内部品質の

確認を実施した。

(5)試験片採取および材料試験

材料の余長部から試験片を採取し,室温引張試験,シャ

ルピー衝撃試験,落重試験を実施した。一体鍛造型では

溶接部が無くなることから,機械試験片に与える熱処理

(PWHT)は,実施していない。

4.2 化学成分

本鋼種においてはCおよびMnの含有量が機械的特性

に大きな影響を与える因子となる。一般にC, Mnの含

有量の増加に伴い,引張特性は向上する傾向にある。一

方,衝撃特性において,Cはその含有量が増すことによ

り遷移温度を高くし衝撃値を低下させるが,Mnは含有

量が増加することで遷移温度を低くし,衝撃値を改善す

る。

以上のことから,必要な強度レベルは維持しつつ,低

温靱性を改善するためにMn/C量比の調整という手法

がある。

図6および図7にJSME GLF1鋼におけるMn/C量

307

-58℃シャルピー吸収エネルギー[J]

図6 Mn/C量比とシャルピー特性の関係(JSME GLF1鋼)

-

火 力 原 子 力 発 電

34

May 2015

比とシャルピー吸収エネルギーおよび引張特性の関係を

示す。

図6に示すとおり,Mn/C量比の増加にともない吸収

エネルギーが増加し,靱性が向上する傾向が見られる。

一方,図7に示すとおり,引張特性はMn/C量によら

ずほぼ一定値を示す傾向がみられる。

以上のことから,Mn/C量比を適正な値に調整するこ

とで,強度レベルを維持しつつ,安定した低温靱性値を

確保した材料の製造が可能となる。

なお,今回製造した試作体においてはMn/C量比は

9.28 (Mn: 1.30 Wt.%,C: 0.14 Wt.%)が得られている。

4.3 製造技術の開発

試作体製造あたって開発した製造技術の主な要点を以

下に述べる。

(1)鍛錬

鍛錬作業は弊社製14,000トン自由鍛造プレスにて

行った。図8に示すように,ポンチ押込み前荒地形状を

造形後,下金型に材料をセットしポンチ押込みにより底

部を仕上げた。その後,芯金を材料に挿入し胴部および

フランジ部を鍛伸作業にて所定の寸法に仕上げた。なお,

JIS G 0306に規定される3S相当以上の鍛錬成形比が付

与されていることを確認するとともに,鍛錬後の寸法は

良好な結果が得られた。

(2)機械加工

分割型胴体は中空品のため旋盤による両側からの内面

旋削加工が可能である一方,一体型のコップ型の内面は

片側のみからの旋削加工となり機械加工は非常に困難と

なる。そこで当社は中刳り加工装置を考案,製作し,一

体型内面および内底面の加工を可能とした。

図9に当社が設計,開発した機械加工装置の概略図を

示す。一体型の内面および内底面を加工するために,ラ

ムの先端に加工具を装着し,ヘリカル加工および旋削加

工を実施した。ラムの長さは最小でも本体胴長さが必要

となるため,ラム突出し量5300mm以上での加工に耐

えうる剛性を持ち,所定の加工精度および面粗度を確保

する必要がある。実機サイズの試作体において,使用加

工具,切削速度,送り速度等を検証し,適切な切削条件

を選定することで要求寸法精度と面粗度を満足する加工

要領を確立した。

5.機械試験片採取位置

図10に機械試験片採取位置を示す。分割型(2分割

308

一体型キャスク面盤

中刳り装置

ラム突出し量:最小 5300mm

ラム

図9 一体型の内面機械加工概略図

図7 Mn/C量比と引張特性の関係(JSME GLF1鋼)

室温での

0.2%耐力および引張強さ[MPa]

図8 一体型の鍛錬成形工程(鋼塊からコップ型形状造形まで)

工程No.

工程とスケッチ

1

鋼塊

2

T側のツカミ製作, T,B端切捨て

3

据込,鍛伸, T切捨て

4

ポンチ押込 (底部仕上)

5

仕上鍛錬 (胴部仕上)

押込ポンチ

押込ポンチ

下金型 下金型

(B)(B)

(T) (T)

芯金

(T)(B)

鋼塊 Top(T)

鋼塊 Bottom(B)

(T)(B)

T 切捨B 切捨

<据込工程> <ポンチ押込前形状造形>

(T)(B) (T)

(B)

T 切捨

冶具

-

底付き一体型キャスク胴の開発(佐々木 友治・小山 庸一・吉田 卓志・和田 務)

35

Vol. 66 No.5

レイアウト)の場合は胴体および底板それぞれの最厚部

から試験片を採取,試験することでJSME規格要求へ

の適合性を保証してきたが,今回の試作体では一体型の

均一性を確認するために製品両端(底部および胴部)か

ら試験片を採取した。6項にて記載の通り,底部および

胴部にて均一な機械的性質が得られている。また,一体

型の場合,JSME規格要求の試験片は熱処理時板厚が最

大となる底部からのみ採取されることになる。以下に

JSME規格の試験片採取要求への整合についての考え

方を示す。

図10 一体型の試験片採取位置

均一性確認用追加試験片 (胴部)採取位置

JSME 規格要求試験片 (底部)採取位置

板厚:T1>T2 より、JSME 規格要求試験片は底部より採取となる。

(1)JSME規格の試験片採取位置に関する要求

使用済燃料貯蔵施設規格 金属キャスク構造規格

JSME S FA1-2007 第III編 第3章MCM-1221(5)a

に「試験片の長手中心軸が内面及び外面から最大熱処理

厚さの4分の1以上,試験片の長手方向の中央部が熱処

理端から最大熱処理厚さ以上離れた位置」と規定されて

いる。材料特性(強度,靭性)は,熱処理時の板厚が厚

い方が薄いものと比較して冷却速度の関係から低下する

ことより,規格では「最大熱処理厚さ」部位にて試験片

を採取することを規定している。一体鍛造型での最大熱

処理厚さ部位は底部になる。規格に従い試験片は底部の

熱処理時厚さをT1とした場合,外周面からT1,底部端

面からT1/4位置に試験片の長手中心軸,長手方向の中

央部が位置するように採取した。

(2)引張試験片の数と方向

発電用原子力設備規格 設計・建設規格JSME S

NC1-2005,2007追補版に従い,引張試験片は以下の

ように採取した。

・0°の位置から1個採取

・ 主鍛造方向から採取(鍛錬成形での最大伸び(歪)

方向である周方向)

(3)落重試験片の数と方向

使用済燃料貯蔵施設規格 金属キャスク構造規格

JSME S FA1-2007 に従い,落重試験片は以下のよう

に採取した。

・ 0°および180°の相対する位置からそれぞれ2個

採取

・周方向から採取(採取方向に規定はない)

(4)衝撃(シャルピー)試験片の数と方向

使用済燃料貯蔵施設規格 金属キャスク構造規格

JSME S FA1-2007に従い,衝撃試験片は以下のよう

に採取した。

・ 0°および180°の相対する位置からそれぞれ3個

ずつ採取

・主鍛造方向(周)に直角となる径方向から採取。

・ 切り欠きの深さ方向は厚さ方向に垂直な方向(周方

向)

6.得られた諸特性

表2に溶鋼分析結果および引張試験,落重試験および

シャルピー衝撃試験結果を示す。関連温度(RTNDT)の

要求値については-25℃以下と仮定した。

JSME要求試材(底部)と均一性確認用追加試材(胴

部)のいずれの部位においても引張特性と関連温度

(RTNDT)は要求値を満足しており,均一な機械的性

質が得られた。

また,胴部および底部の外面側から垂直法による超音

波探傷試験を行った結果,欠陥は検出されず,内部品質

は健全であることが確認された。

これらの均一で健全な諸特性は,適切な製鋼,鍛錬,

熱処理技術の適用によって実現されたといえる。

写真3に,実機サイズ試作体の外観を示す。

309

写真3 試作体の外観写真

-

火 力 原 子 力 発 電

36

May 2015

7.おわりに

実機サイズの試作体を成功裏に製造し,さらに規格要

求特性も十分満足でき,製品の均一性も確認することが

できた。製造工期も分割型に対し3カ月程度短縮できる

目途もついている。

今後,大量生産による習熟度向上により,さらなるコ

スト低減および工期短縮の可能性もあり,見込まれる使

用済核燃料の処分に関する問題解決に貢献していく所存

である。

参 考 文 献

(1)(一財)日本原子力文化振興財団「「原子力・エネ

ルギー」図面集2014」2014年3月発行よりグラフ作

成

(2)(一財)日本原子力文化振興財団「「原子力・エネ

ルギー」図面集2014」2014年3月発行

310

表2 溶鋼分析および機械試験結果

溶鋼分析

化学成分 C Si Mn P S規格値[Wt.%] ≦0.30 0.15/0.30 ≦1.35 ≦0.035 ≦0.040

溶鋼分析値[Wt.%] 0.14 0.25 1.30 0.005 0.001

室温引張試験

採取位置 方向(採取深さ)降伏点[MPa] 引張強さ[MPa] 伸び[%] 絞り[%]

≧207 414/586 ≧25 ≧38

底部 周(T1×T1/4)293 482 36 75323 517 35 72

胴部 軸(T2×T2/4)259 460 40 77262 454 40 75

シャルピー衝撃試験結果および関連温度

採取位置

方向(採取深さ)

試験温度

吸収エネルギー[J] 横膨出量[mm] 延性破面率[%] 関連温度RTNDT[℃]個別値≧68 平均値 ≧0.90 - ≦-25

底部 径(T1×T1/4) 8

211189

2.42 85

≦-25

190 2.39 80165 2.33 80171

1722.43 80

167 2.23 80179 2.45 80

胴部 周(T2×T2/4) 8

302264

2.43 100

≦-25

249 2.31 85242 2.47 80303

3042.40 100

299 2.35 100309 2.34 100

![外装壁タイル [弾性接着剤張り工法(はるかべ工 …...間柱 柱 ステンレスリング釘 [木造構成図] 縦胴縁18×45以上 縦胴縁18×90以上 シーリング(TTS-2E)](https://static.fdocuments.net/doc/165x107/5e851dd951ca1b775d48e599/ef-ci-e-.jpg)