高温下におけるセラミック遮熱コーティングの界面疲労き裂 ......Interfacial...

Transcript of 高温下におけるセラミック遮熱コーティングの界面疲労き裂 ......Interfacial...

Bulletin of the JSME

Transactions of the JSME (in Japanese)日本機械学会論文集

[DOI: 10.1299/transjsme.15-00614] © 2016 The Japan Society of Mechanical Engineers

Vol.82, No.835, 2016

高温下におけるセラミック遮熱コーティングの界面疲労き裂進展挙動

小野 智裕*1,荒井 正行*2,水津 竜夫*3

Interfacial fatigue crack propagation of ceramic thermal barrier coating

under a high temperature condition

Tomohiro ONO*1, Masayuki ARAI*2 and Tatsuo SUIDZU*3 *1,*2 Department of Mechanical Engineering, Tokyo University of Science

6-3-1 Niijuku, Katsushika-ku, Tokyo 125-8585, Japan *3 Thermal Spraying Technology R&D Lab., TOCALO Co., Ltd.

14-3 Minamifutami, Futami-Cho, Akashi-shi, Hyogo 674-0093, Japan

Abstract

In this study, interfacial crack propagation behavior of Thermal Barrier Coatings (TBC) and Porous-TBC, which is named as

P-TBC, was examined under a high-temperature fatigue loading in order to establish the basis of the method predicting precisely

TBC delamination life. Yttria-stabilized zirconia for TBC and the mixed powder of yttria-stabilized zirconia and polyester for

P-TBC as the top-coats were deposited by atmospheric plasma spray. For introducing the initial micro crack in TBC and P-

TBC specimen, a tensile loading was given in advance of fatigue test. In-situ high-temperature fatigue tests were conducted at

room temperature and 1073K, and the crack length was measured during the fatigue loading. It was found that the crack

propagated along the interface between bond coat and substrate in TBC and P-TBC samples tested under room temperature.

On the other hand, the crack propagated along the top coat/bond coat and bond coat/substrate interfaces in TBC samples, and

it propagated along the bond coat/substrate interface in P-TBC samples tested under the test temperature condition 1073K.

Quantitative discussion revealed that the interfacial crack propagation rate increased and decreased with apparent fatigue J

integral which was proposed in this study. It was considered that this propagation behavior was caused by the coalescence of

main crack and secondary crack existing ahead of the main crack and subsequent steady growth along the interface. Finally,

Paris’s law including apparent fatigue J integral was applied to those fatigue data. As a result, it was found that the data of crack

propagation rate could be divided into steady state and acceleration state.

Key words : Thermal Barrier Coatings, Porous-TBC, High-temperature fatigue loading, Interface, Crack propagation

rate, Apparent fatigue J integral, Paris’s law

1. 緒 言

2011 年 3 月 11 日に発生した東日本大震災以降,我が国の電力供給量の約 9 割を火力発電が占めており,化石

燃料を効率的に利用し,かつCO2排出量を低減するために火力発電設備の高効率化が進められている.とりわけ,

ガスタービン(GT)と蒸気タービンを組み合わせたコンバインドサイクル発電は,ガスタービンの排熱を再利用

する無駄の少ない発電方法であるため注目されている.最近開発が進められたコンバインドサイクル発電の熱効

率は 60%を超えるものもある.熱効率を更に向上させるためにガスタービン動翼入口温度の高温化が進められて

いる.これに伴う技術課題の一つとして,セラミック遮熱コーティングの開発が挙げられる.セラミック遮熱コ

ーティング(以下,TBCと呼ぶ)においてはその低熱伝導率化が重要とされており,世界各国で精力的に低熱伝

. *1 学生員,東京理科大学大学院 工学研究科(〒125-8585 東京都葛飾区新宿 6-3-1) *2 正員,東京理科大学 工学部 *3 トーカロ(株) 溶射技術開発研究所(〒674-0093 兵庫県明石市二見町南二見 14-3)

E-mail of corresponding author: [email protected]

Received 15 November 2015

No.15-00614 [DOI:10.1299/transjsme.15-00614], J-STAGE Advance Publication date : 24 February, 2016

1

Ono, Arai and Suidzu, Transactions of the JSME (in Japanese), Vol.82, No.835 (2016)

© 2016 The Japan Society of Mechanical Engineers[DOI: 10.1299/transjsme.15-00614]

導化のためのコーティング開発が進められている.我が国では Araiらによってトップコートを多孔質化したポー

ラスコーティング(以下,P-TBC と呼ぶ)の開発がなされており,従来の TBC に比べて熱伝導率が約 50%まで

低減できることを示している(Arai and Suidzu, 2013).このような新しいコーティング技術の開発とともに,実機

使用環境下における TBCの損傷評価技術の構築もまた重要となる.このような観点に鑑みて,これまでに荒井ら

は様々な温度条件下で引張負荷を受ける TBC 材,P-TBC 材のき裂発生強度,界面強度について明らかにしてき

た(荒井他, 2015).さらに高温曝露が TBC材,P-TBC材のき裂発生強度,界面強度に及ぼす影響についても検討

している(清水他, 2015).

一方,実機 GT 動翼に施されている TBC においては,GT の起動,定格運転,停止に伴って高温下で繰返し応

力が作用することになる.このため,このような繰返し応力のもとで生じた TBCのはく離損傷を把握することは

重要である.これまで,TBCの熱疲労寿命特性ならびにはく離損傷形態を解明するために多くの研究が行われて

きた.Baufeld らは,Co 基超合金 MAR-M509 基材の表面に NiCrAlY 合金のボンドコート,7wt% Y2O3-ZrO2のト

ップコートを大気中プラズマ溶射(APS)により成膜した中空試験片を対象に熱疲労試験を行っている(Baufeld

et al., 2001).最高温度 1123Kと最低温度 703Kの変動温度条件下でひずみ制御による熱疲労試験を行い,試験温

度と非弾性ひずみの関係,試験温度と応力の関係,非弾性ひずみ範囲と疲労寿命の関係,TBCの損傷形態につい

て詳細に調べている.これによれば,試験温度波形とひずみ波形の位相が 180°異なる試験条件において実機 GT

で生じるとされる温度と非弾性ひずみの変化に近づくこと,疲労寿命は非弾性ひずみ範囲の増加とともに指数則

に従って減少すること,試験後の試験片切断面の観察結果からトップコートとボンドコートの界面に沿って多数

のき裂が発生していたが,最終的には中空試験片内面の酸化層に発生したき裂が進展したことで寿命に達したこ

とを明らかにしている.脇らは SUS304鋼基材の表面に APSならびに減圧プラズマ溶射(LPPS)によりボンドコ

ートとして CoNiCrAlY合金を成膜し,さらにトップコートとして Al2O3ならびに 8wt%Y2O3-ZrO2を成膜した中実

試験片を対象に等温疲労試験を行っている(脇他, 2003).等温疲労試験に際しては,試験温度 893K ならびに室

温において荷重制御のもとで疲労試験を行っている.これによれば,APSにより成膜されたボンドコート材に比

べて LPPS によるボンドコート材の方が試験温度によらず寿命が長いことを明らかにしている.試験終了後の試

験片切断面観察の結果,LPPS によるボンドコート材において疲労き裂はボンドコートと基材界面を進展すると

ともに一部基材へもき裂が進展していたこと,これに対して後熱処理を施すことでトップコートとボンドコート

の界面に沿ってき裂が進展し,後熱処理によってボンドコートが高強度化したためにき裂が基材側へ進展しにく

くなったと報告している.さらに,トップコートとボンドコートの機械的特性に基づいて疲労寿命特性について

も考察している(脇他,2013).山崎らは,Ni基超合金 IN738LC基材表面に高速フレーム溶射(HVOF)によりボ

ンドコート CoNiCrAlY 合金,APS によりトップコート 8wt%Y2O3-ZrO2を成膜した中実試験片を対象に等温疲労

試験を行っている(山崎他,2015).これにより,基材単体,ボンドコートのみが成膜された基材に比べてトップ

コートとボンドコートが成膜された基材の方が疲労寿命が長くなることを指摘している.さらにトップコートと

ボンドコートの界面から基材側へき裂が進展して寿命に達するとしている.これまでの研究から,熱疲労,等温

疲労試験により TBC 試験片の疲労寿命特性ならびに試験終了後の試験片切断面観察から損傷過程が類推されて

きたが,TBCの損傷過程を特徴づける高温疲労き裂進展挙動についてこれまでに詳細に取り扱われた研究は少な

い.すなわち,トップコート中あるいは TBC界面において繰返し数に伴ってどのようにき裂が進展するのか,微

視的組織や試験温度が疲労き裂進展速度に及ぼす影響など不明な点が多い.これらの点が解明されることにより,

TBC損傷評価において評価精度が問題とされてきた熱サイクル寿命,熱サイクル疲労寿命に対して破壊力学的評

価が可能になるものと期待される.

そこで本研究では,その場観察に基づき等温疲労負荷下での TBC材,P-TBC材の疲労き裂進展挙動を明らか

にするとともに,微視的組織ならびに試験温度が高温疲労き裂進展速度に及ぼす影響について考察する.

2. 試験方法

2・1 供試材および試験片形状

本試験では基材材料として Ni 基超合金 IN738LC を用い,図 1 に示す形状となるよう試験片を機械加工した.

平行部断面形状は,ロードセルの荷重容量の制約上幅 1.5mm,厚さ 1.0mmとした.試験片平行部の両側面に表 1

2

Ono, Arai and Suidzu, Transactions of the JSME (in Japanese), Vol.82, No.835 (2016)

© 2016 The Japan Society of Mechanical Engineers[DOI: 10.1299/transjsme.15-00614]

に示す組み合わせでコーティングを施した.本研究では,ボンドコートとして CoNiCrAlY粉末を大気プラズマ溶

射(APS)により片側約 0.1mmまで溶射し,トップコートとして Y2O3安定化 ZrO2粉末のみ(TBC),または Y2O3

安定化 ZrO2粉末にポリエステルビーズを 10wt%混合させた混合粉末(P-TBC)をAPSにより片側約 0.5mmまで

溶射した.ただし,後者についてはポリエステルビーズを取り除くために溶射施工後,電気炉を用いて 1073K/ 2h

の後熱処理を施した.

Fig.1 Specimen geometry prepared for high-temperature fatigue tests (dimensions in mm)

Table1 Combination of coating and substrate

Sample Top coating Bond coating Substrate

TBC/IN738LC

(IN/TBC) 204NS-G APS AMDRY 9952 APS

IN 738 LC

Ni-based super alloy

P-TBC/IN738LC

(IN/P-TBC)

204NS-G/Polyester 10wt%

APS

P.H. 1073K ×2hr

AMDRY 9952 APS IN 738 LC

Ni-based super alloy

2・2 試験装置と試験手順

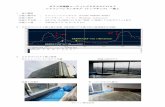

本研究で用いた試験装置のシステム構成の概略を図 2 に示す.高温疲労試験機は,CATY-T3H(米倉製作所製,

最大荷重容量:2kN,最大ストローク:60mm,最大温度:1773K)である.荷重をロードセル(昭和測器製,MRDT-

2kN),ならびにクロスヘッド変位をダイヤルゲージ(尾崎製作所製,No.507)により測定するとともに,それらの

出力を増幅器を介して電圧信号に変換した.また,炉内に設置されている熱電対からの信号も電圧信号として変

換し,これらの電気信号をデータロガー(GRAPHTEC社製,GL220型)にサンプリング周期 0.1sで取り込んだ.疲

労試験中,繰返し数に伴うき裂長さの変化を把握するために CCDカメラ(KEYENCE製,VHX-600)で試験片表

面を連続観察するとともに,これらの観察結果を PCに取り込んだ.

Fig.2 Schematic diagram of in-situ high-temperature fatigue testing device

3

Ono, Arai and Suidzu, Transactions of the JSME (in Japanese), Vol.82, No.835 (2016)

© 2016 The Japan Society of Mechanical Engineers[DOI: 10.1299/transjsme.15-00614]

一方,コーティングに生じたき裂の長さを正確に測定するために,疲労試験に供する前に試験片の観察面をバ

フ研磨した. その後,高温疲労試験機 CATY-T3H にて室温で表 2 に示すようなクロスヘッド変位速度のもとで

引張荷重を作用させ,コーティング部に初期き裂を導入した.ここで,表中の IN/TBC(Room Temperature)は

TBC/IN738LCの組み合わせ材を室温で疲労試験した試験片,IN/P-TBC(Room Temperature)は P-TBC/IN738LCを室

温で疲労試験したもの,IN/TBC(1073K)は TBC/IN738LCを試験温度 1073Kで疲労試験したもの,IN/P-TBC(1073K)

は P-TBC/IN738LCを試験温度 1073Kで疲労試験したものをそれぞれ意味している.

Table2 Initial crack initiation condition induced by tensile loading

Sample Cross head speed [mm/min] Tensile load

[N]

IN/TBC(Room Temperature)

0.1

800

IN/P-TBC(Room Temperature) 1249

IN/TBC(1073K) 963

IN/P-TBC(1073K) 1140

つぎに高温疲労試験の試験手順について説明する.はじめに試験片チャック部に試験片を装着する.つぎにイ

メージ炉の観察用ガラス窓から試験片表面を観察できるよう CCDカメラを設置する.温調器にて炉内を設定温

度まで加熱する.その後,試験機コントローラにて所定の負荷波形のもとで疲労試験を開始する.途中,繰返し

数が 500サイクルに達するごとに CCDカメラで試験片表面の撮影を行う.累積繰返し数が 15000サイクルに達

した時点で疲労試験を終了する.試験条件は,試験温度を室温,1073Kとし,試験荷重は最小荷重を 0Nで固

定,最大荷重は表 3に示すように一定繰返し数毎に漸増させ,負荷波形の周期を室温のとき 2cycle/min,1073K

のとき 3cycle/minとし,大気中にて疲労試験を行った.

Table3 Maximum loading level in fatigue test

Number of cycles [cycle] At Room temperature [N] At 1073K [N]

0~1000 300 30

1000~3000 400 40

3000~5000 500 50

5000~7000 600 60

7000~9000 700 70

9000~11000 800 80

11000~13000 900 90

13000~15000 1000 100

3. 試験結果および考察

3・1 IN/TBC の高温疲労試験結果

試験温度が室温における TBC の疲労き裂進展過程の CCD 観察結果を図 3 に,1073K における CCD 観察結果

を図 4(a),(b)に示す.なお,同図の左側は観察結果,右図は観察結果においてき裂を破線で示したものである.

図 3に示す室温においては,TC/BC界面をまたぐようにして発生していた初期き裂は,繰返し数の増加に伴って

トップコート(以下,TCと呼ぶ)側とボンドコート(以下,BCと呼ぶ)側へそれぞれ進展していることがわか

る.とりわけ TC側へ進展したき裂は,TC中の開気孔の周囲を回り込むようにして進展している.開気孔は応力

集中源とみなされるのが一般的であるが,本観察結果によれば開気孔の存在は疲労き裂進展経路の屈曲をもたら

すという興味深い観察結果が得られた.これは, TBC の破壊靱性値を見かけ上向上させていることに寄与する

ものと思われる.一方,BC側へ進展したき裂は,BC/基材界面で分岐し,同界面に沿って進展している.

4

Ono, Arai and Suidzu, Transactions of the JSME (in Japanese), Vol.82, No.835 (2016)

© 2016 The Japan Society of Mechanical Engineers[DOI: 10.1299/transjsme.15-00614]

このような室温での観察結果に対して試験温度が 1073Kになるとつぎのような 2通りの疲労き裂進展経路のパ

ターンが認められた.まず,図 4(a)に示すように TC/BC界面をまたぐようにして発生していた初期き裂が TC側

へわずかに進展するとともに,BC側では停留し,TC/BC界面に沿って進展する(図中の Case1に相当する).こ

れに対し,図 4(b)に示すように初期き裂が BC/基材界面にすでに到達している場合,このき裂は TC/BC界面,BC/

基材界面に沿って進展する(図中の Case2に相当する).ここで観察された疲労き裂進展形態は,Case1において

は,著者らが報告している高温引張負荷を受ける TBC材でのき裂進展挙動と同様に,ボンドコートの延性脆性遷

移温度の影響を強く受けているのに対し,Case2 においては,ボンドコートの延性脆性温度の影響を受けていな

い.すなわち,Case2においては,高温疲労負荷下におかれた TBC材において,ボンドコートの機械的性質によ

らず TC/BC,BC/基材界面上を疲労き裂が進展する.このことは,室温時にボンドコート/基材界面に達するき裂

が存在していた場合,高温環境下においてボンドコート/基材界面でも疲労き裂が進展することを示唆している.

繰返し数に伴う TC内を進展したき裂長さの変化と,BC/基材界面を進展したき裂長さの変化をそれぞれ図

5(a),(b)に示す.なお,TC内を進展したき裂長さは室温での試験結果のみを示している.図より,TC内,BC/

基材界面によらず疲労き裂は停留と急激な進展を繰返しながら成長していることがわかる.特に BC/基材界面に

おいてき裂長さの急増が TC内に比べて著しいことが特徴的である.

Fig.3 Continuous observation of crack propagation behavior in TBC subjected to a fatigue loading at room temperature

5

Ono, Arai and Suidzu, Transactions of the JSME (in Japanese), Vol.82, No.835 (2016)

© 2016 The Japan Society of Mechanical Engineers[DOI: 10.1299/transjsme.15-00614]

(a) Case 1 (b) Case 2

Fig.4 Continuous observation of crack propagation behavior in TBC subjected to a fatigue loading at 1073 K

つぎに観察結果に基づき測定されたき裂長さから次式によりき裂進展速度を求めた.

(1)

ここで,aはき裂長さ,下添え字は繰返し数を表す.

また,本研究ではき裂進展駆動力として疲労 J 積分に注目した.ただし,ここで観察されたき裂は複雑な形状

であること,界面上あるいは界面をまたぐようにしてき裂が存在していることから,これまでによく知られた疲

労 J積分の評価式(久保, 1985)に従って,このような複雑なき裂に対して統一的にき裂進展駆動力を評価するこ

とが困難であった.このために本研究では,次元解析に基づいて定義した以下の疲労 J積分

(2)

を用いることにした.本研究では,式(2)を見かけ上の疲労 J積分と呼ぶ.ここで,ΔPは荷重振幅量,tは試験片

厚さ, E は見かけ上の縦弾性係数, w は見かけ上の試験片の幅を示す.ここで言う見かけ上の縦弾性係数とは,

トップコート,ボンドコート,基材の組み合わせからなる複合弾性係数を意味する.また,見かけ上の試験片幅

とはき裂を有する各コーティング層を含んだ試験片の幅を意味する.

室温における TC内を進展したき裂と,BC/基材界面上を進展したき裂に対する見かけ上の疲労 J積分とき裂進

展速度の関係を図 6(a),(b)にそれぞれ示す.図に記載されている全てのシンボルは同一き裂に対して測定された

結果を示している.図 6(a)より TC 内でのき裂進展速度は,見かけ上の疲労 J 積分とともに増加する傾向が認め

られるものの,ばらつきが大きく,特に丸印で囲んだ部分でき裂進展速度が他に比較して小さなオーダーとなっ

ている.これは図 5(a)で示したようにき裂の進展が停留していた結果を反映している.また,図 6(b)に示す BC/

基材界面上でのき裂進展速度においても,見かけ上の疲労 J 積分とともに増加する傾向が認められるものの,図

6(a)の結果に比べてさらに大きなばらつきが認められるのが特徴である.

i

aa

dN

da nin

nN

at

PJwE

22ˆˆ

6

Ono, Arai and Suidzu, Transactions of the JSME (in Japanese), Vol.82, No.835 (2016)

© 2016 The Japan Society of Mechanical Engineers[DOI: 10.1299/transjsme.15-00614]

(a)Crack propagation in TC at room temperature (b)Crack propagation along BC/substrate interface

Fig.5 Relationship between number of cycle and crack length in TBC

(a)Crack propagation in TC (b)Crack propagation along BC/substrate interface

Fig.6 Relationship between amplitude of apparent J integral and crack propagation rate in TBC at room temperature

3・2 IN738LC-P-TBC の高温疲労試験結果

試験温度が室温における P-TBCの疲労き裂進展過程の CCD観察結果を図 7に,1073Kにおける P-TBCの疲労

き裂進展過程の CCD 観察結果を図 8 に示す.なお,これらの図の左側は観察結果,右図は観察結果においてき

裂を破線で示したものである.図 7 に示す室温においては,BC/基材界面をまたぐようにして発生していた初期

き裂は,TC中をほとんど進展しない.これに対して,BC中を進展したき裂は BC/基材界面で分岐し,界面に沿

ってわずかに進展している.これは,先に示した TBCにおいて観察されたき裂進展経路にほぼ一致している.こ

れに対し,1073Kにおいては図 8中の左側と右側に 2ヶ所で初期き裂が発生していた.このうち左側の初期き裂

はほとんど進展しなかった.これに対して,右側の初期き裂は BC/基材界面に到達している.その後,同界面に

沿ってき裂が進展する.なお,いずれの試験温度条件においても TC/BC 界面ではき裂の進展が認められなかっ

た.この結果は著者らによって既に報告している引張負荷を受ける P-TBCの損傷過程と大きく異なっている点で

興味深い(荒井他, 2015).

7

Ono, Arai and Suidzu, Transactions of the JSME (in Japanese), Vol.82, No.835 (2016)

© 2016 The Japan Society of Mechanical Engineers[DOI: 10.1299/transjsme.15-00614]

Fig.7 Continuous observation of damage progress in P-TBC subjected to a fatigue loading at room temperature

Fig.8 Continuous observation of damage progress in P-TBC subjected to a fatigue loading at 1073 K

8

Ono, Arai and Suidzu, Transactions of the JSME (in Japanese), Vol.82, No.835 (2016)

© 2016 The Japan Society of Mechanical Engineers[DOI: 10.1299/transjsme.15-00614]

つぎに P-TBCにおける疲労き裂挙動について調べた結果を示す.図 9に室温における BC/基材界面を進展した

き裂長さの繰返し数に伴う変化を示す.先に示した TBCの疲労き裂進展挙動とやや異なり,繰返し数とともにゆ

るやかにき裂長さが増加している.なお,試験温度が 1073Kでは,図 8に示した連続観察結果からも分かるよう

に BC/基材界面において繰返し数に伴うき裂長さの変化はわずかであった.

図 10に室温における BC/基材界面上を進展したき裂の見かけ上の疲労 J積分とき裂進展速度の関係を示す.P-

TBCにおいても TBCと同様に疲労き裂進展速度に大きなばらつきが認められる.また,TBCに比べて全体的に

P-TBCの方が疲労き裂進展速度は遅いようである.

Fig.9 Relationship between number of cycle and crack length along BC/substrate interface in P-TBC at room temperature

Fig.10 Relationship between amplitude of apparent J integral and crack propagation rate in P-TBC at room temperature

3・3 修正 Paris 則の適用

本節では,TBC 材と P-TBC 材における疲労き裂進展速度の違いを明らかにするために,以下に示す修正され

た Paris則を用いることとした.

(3)

ここで,Cならびに mは材料定数である.ここに注意すべきは,疲労 J積分の代わりに見かけ上の疲労 J積分式

(2)を用いている点である.さて,図 6や図 10に示したように TBC材,P-TBC材ともに疲労き裂進展速度は見か

mJwECdN

da 2ˆˆ

9

Ono, Arai and Suidzu, Transactions of the JSME (in Japanese), Vol.82, No.835 (2016)

© 2016 The Japan Society of Mechanical Engineers[DOI: 10.1299/transjsme.15-00614]

け上の疲労 J 積分に対して大きなばらつきを有していることを明らかにしてきた.さらに疲労き裂進展速度のこ

のようなばらつきを CCD による連続観察結果と比較した結果,定常き裂進展速度と加速き裂進展速度のふたつ

のグループに明確に分離できることがわかった.このため,このような考察に鑑みて先に得られている疲労き裂

進展データに対して定常き裂と加速き裂のふたつのグループに分け,それぞれのグループに対して修正された

Paris則を適用することを試みることとした.なお,500サイクル中に進展したき裂長さが 5µm未満のものを定常

き裂,500サイクル中に進展したき裂長さが 5µm以上のものを加速き裂と定義した.

図 6(b),図 10 には定常き裂(白塗り印)と加速き裂(黒塗り印)のグループに対して修正された Paris 則を適

用した結果を実線で併記している.また,修正された Paris 則における C 値と m 値を比較した結果をそれぞれ図

11(a),(b)と図 12(a),(b)に示す.なお,図 11,12中のデータは本研究で観察した複数のき裂における C値,m値

の平均値を示している.図 11,12中の白塗りのデータは定常側のデータを,黒塗りのデータは加速側のデータを

示している.室温において TBC では BC/基材界面上を疲労き裂が進展していた.このため図 11(a),12(a)は BC/

基材界面上でのき裂に対して評価した結果を示している.修正 Paris則における C値は図 6(b),図 10における近

似直線の高さに関わるパラメータであるが,C値を比較した結果,室温における P-TBCでの結果を除いてすべて

の場合で定常き裂に比べて加速き裂の方が C 値が高くなっている.このことから図 6(b),図 10 における近似直

線の傾きに関わるパラメータである修正 Paris 則における m 値を比較することで定常側と加速側のどちらに支配

されてき裂が進展したかを検討することができると考えられる.修正 Paris 則における m 値を比較した結果,定

常き裂に比べて加速き裂の方が m値が高くなっており,このことから加速側に支配されてき裂が同界面上を進展

したといえる.一方,P-TBCにおいては,TBCよりもm値の値がやや高いようである.これに対して,試験温度

が 1073 [K]になると,TBCでは BC/基材界面(初期き裂が BC/基材界面に到達していた場合のみ)ならびに TC/BC

界面に沿って疲労き裂が進展していた.修正 Paris則におけるm値を比較した結果,BC/基材界面を進展するき裂

の m 値は定常き裂,加速き裂ともに等しいこと,TC/BC 界面における m 値は定常き裂においてやや高いことが

わかる.一方,P-TBC 材においては BC/基材界面上のみき裂が進展しており(初期き裂が BC/基材界面に到達し

ていた場合のみ),これに対する m値は TBCの結果に対してさらに顕著なものとなる.すなわち定常的に界面上

をき裂が進展していたことがよみとれる.これらの結果から,試験温度が疲労き裂進展,さらには後述するき裂

進展メカニズムに強く影響を及ぼすことがわかった.

(a)Room temperature (b)1073 [K]

Fig.11 Comparison of constant C in modified Paris’s law between TBC and P-TBC

10-10

10-8

10-6

10-4

10-2

100

TBC BC/sub P-TBC BC/sub

steady stateaccelaration state

Co

nsta

nt

C

10-10

10-8

10-6

10-4

10-2

100

TBC BC/sub TBC TC/BC P-TBC BC/sub

steady stateaccelaration state

Co

nsta

nt

C

10

Ono, Arai and Suidzu, Transactions of the JSME (in Japanese), Vol.82, No.835 (2016)

© 2016 The Japan Society of Mechanical Engineers[DOI: 10.1299/transjsme.15-00614]

(a)Room temperature (b)1073 [K]

Fig.12 Comparison of constant m in modified Paris’s law between TBC and P-TBC

3・4 疲労き裂進展経路に及ぼす微視的組織の影響

本節では,疲労き裂進展経路に及ぼす微視的組織の影響を検討するために,500cycle 毎に疲労試験を中断し,

試験機から試験片を取り外して SEM 観察を行った.なお,試験片表面に発生した酸化層が明瞭なき裂進展経路

の観察を妨げたため,全ての疲労試験を室温下で行った.

先に示した CCDによる観察結果,繰返し数に伴うき裂長さの変化,修正された Paris則による m値の比較か

ら,P-TBC材においてはつぎのような特徴が認められた.

(1) き裂は TC中をほとんど進展しなかった.

(2) BC/基材界面上を疲労き裂はゆっくりと進展した.

これらの特徴を踏まえて,ここでは TC中を疲労き裂がほとんど進展しなかった理由について検討する.図

13(a),(b)に荷重振幅 1100Nのもとで室温疲労試験することで得られた SEM観察結果を示す.図より,き裂は

大きな開気孔の存在によってほとんど進展しなかったことがわかる.これは開気孔が応力集中源として作用せ

ず,き裂先端近傍での応力場の緩和をもたらしたことによるものと考えられる.よって,疲労負荷を受けた P-

TBC材においては TC中に含まれる大きな開気孔が疲労き裂進展を妨げ,引張負荷下では低強度であった P-

TBC材は疲労負荷下では長寿命化につながるものといえる.

つぎに,TBC材においては図 6(b)に示したように疲労き裂進展データが定常き裂と加速き裂に分けられるこ

とを述べた.このため,TBC材についてはこのような定常き裂と加速き裂にデータが明瞭に分離された理由を

検討する.図 14(a),(b)に荷重振幅 1000Nのもとで室温疲労試験することで得られた SEM観察結果を示す.図

より,トップコートとボンドコートの界面には大きな凹凸形状が認められ,このような複雑形状をした界面に沿

ってき裂が存在していることがわかる.またこのき裂の前縁には凸部をまたいで数十ミクロン長の副次き裂が存

在している.繰返し数 500cycleを経て,主き裂が凸部を乗り越えるようにして副次き裂と合体し,主き裂長さ

が急激に増加している.この SEM観察結果から,加速き裂は主き裂とその前縁にあった副次き裂の合体により

生じ,また定常き裂は繰返し負荷を駆動力として界面上を緩やかにき裂が進展したものによることがわかった.

10-2

10-1

100

101

TBC BC/sub P-TBC BC/sub

steady stateaccelaration state

Con

sta

nt m

10-2

10-1

100

101

TBC BC/sub TBC TC/BC P-TBC BC/sub

steady stateaccelaration state

Con

sta

nt m

11

Ono, Arai and Suidzu, Transactions of the JSME (in Japanese), Vol.82, No.835 (2016)

© 2016 The Japan Society of Mechanical Engineers[DOI: 10.1299/transjsme.15-00614]

(a)0cycle (b)2000cycle

Fig.13 SEM observation after fatigue loading (P-TBC, room temperature)

(a)0cycle (b)500cycle

Fig.14 SEM observation after fatigue loading (TBC, room temperature)

4. 結言

本研究では,高温疲労負荷を受ける TBC 材,P-TBC 材の高温疲労き裂進展形態と高温疲労き裂進展速度につ

いて詳細に調べるとともに,試験温度とポーラス構造が疲労き裂進展に及ぼす影響について調べた.その結果,

以下のことが明らかとなった.

(1) 室温においては,TBC材,P-TBC材ともに TC,BC内部を進展したき裂は BC/基材界面で分岐し,BC/基材

界面に沿ってき裂が進展した.これに対し,1073Kにおいては,2通りのき裂進展形態が観察された.TBC

材では,初期き裂が BC内で停留した場合は TC/BC界面に沿ってき裂が進展し,初期き裂が BC/基材界面に

到達した場合は TC/BC界面ならびに BC/基材界面に沿ってき裂が進展した.P-TBC材では初期き裂が BC

内で停留した場合はき裂はほとんど進展せず,初期き裂が BC/基材界面に到達した場合は BC/基材界面をわ

ずかに進展した.P-TBCではいずれの場合においても TC/BC界面ではき裂進展が認められなかった.な

お,著者らによってすでに明らかにされている高温引張負荷を受ける TBC材,P-TBC材の損傷過程におい

てき裂進展箇所に強い温度依存性が認められたが,高温疲労負荷においては TBC材,P-TBC材ともに初期

き裂が BC内で停留した場合は同様の温度依存性が見られたが,初期き裂が BC/基材界面に到達した場合は

そのような温度依存性は見られなかった.

(2) TBC材において TC内を進展するき裂は開気孔の周囲を屈曲すること,P-TBC材においてき裂は開気孔にて

停留することがわかった.このようなき裂進展経路の屈曲と停留は開気孔の存在によってき裂先端での応力

場が緩和されたことによるものと考えられた.

(3) TBC材において疲労き裂進展速度におおきなばらつきが認められた.これらのばらついたデータはふたつ

のグループ,すなわち定常き裂データと加速き裂データに分けられることを示した.P-TBC材においても同

12

Ono, Arai and Suidzu, Transactions of the JSME (in Japanese), Vol.82, No.835 (2016)

© 2016 The Japan Society of Mechanical Engineers[DOI: 10.1299/transjsme.15-00614]

様にふたつのグループに分けることができ,これらの比較から P-TBC材に比べて TBC材において界面上の

疲労き裂進展速度がやや高いことが明らかとなった.SEM観察結果から,主き裂先端に存在している副次

き裂との合体を通じて見かけ上き裂進展速度が高くなることがわかった.

文 献

荒井正行,清水雄斗,水津竜夫,高温引張負荷下でのセラミック遮熱コーティングの損傷過程について,日本機

械学会論文集,Vol. 81, No. 825 (2015), DOI: 10.1299/transjsme.14-00511.

Arai, M. and Suidzu, T., Porous ceramic coating for transpiration cooling of gas turbine blade, Journal of Thermal Spray

Technology, Vol. 22, No. 5 (2013), pp. 690-698.

Baufeld, B., Tzimas, E., Mullejans, H., Peteves, S., Bressers, J. and Stamm, W., Thermal-mechanical fatigue of MAR-M 509

with a thermal barrier coating, Materials Science & Engineering A, Vol. 315 (2001), pp.231-239.

久保司郎,J積分および修正 J積分の評価とその方法,材料,Vol. 34, No. 379 (1985), pp. 359-369.

清水雄斗,荒井正行,水津竜夫,高温曝露されたセラミック遮熱コーティングの引張負荷下での損傷過程につい

て,日本機械学会論文集,Vol. 81, No. 831 (2015), DOI: 10.1299/transjsme.15-00340.

脇裕之,小林明,石井徳章,遮熱コーティングが基材の高温低サイクル疲労寿命に及ぼす影響,材料,Vol. 62, No.2

(2013), pp.125-130.

脇裕之,小倉敬二,西川出,長沼博貴,セラミック遮熱コーティングを施した SUS304 の高温疲労破壊強度にお

よぼすはく離損傷の影響,材料,Vol. 52, No.6 (2003), pp.639-645.

山崎泰広,深沼博隆,大野直行,遮熱コーティングを施工した Ni 基超合金 IN738LC の高温低サイクル疲労損傷

挙動,材料,Vol. 64, No.2 (2015), pp.128-133.

References

Arai, M., Shimizu, Y. and Suidzu, T., On Damage Process of Ceramic Thermal Barrier Coatings Subjected to High-temperature

Tensile Loading, Transactions of the JSME (in Japanese), Vol. 81, No. 825 (2015), DOI: 10.1299/transjsme.14-00511.

Arai, M. and Suidzu, T., Porous Ceramic Coating for Transpiration Cooling of Gas Turbine Blade, Journal of Thermal Spray

Technology, Vol. 22, No. 5 (2013), pp. 690-698.

Baufeld, B., Tzimas, E., Mullejans, H., Peteves, S., Bressers, J. and Stamm, W., Thermal-mechanical Fatigue of MAR-M 509

with a Thermal Barrier Coating, Materials Science & Engineering A, Vol. 315 (2001), pp.231-239.

Kubo, S., Methods for Evaluation of the J-integral and the Modified J-integral, Journal of the Society of Materials Science,

Japan, Vol.34, No. 379 (1985), pp. 359-369 (in Japanese).

Shimizu, Y., Arai, M. and Suidzu, T., Damage Process of the High-temperature-exposed Ceramic Thermal Barrier Coatings

under Tensile Loading, Transactions of the JSME (in Japanese), Vol.81, No.831 (2015), DOI: 10.1299/transjsme.15-

00340.

Waki, H., Kobayashi, A. and Ishii, N., Influence of a Thermal Barrier Coating on the High Temperature Low Cycle Fatigue of

the Substrate, Journal of the Society of Materials Science, Japan, Vol.62, No. 2 (2013), pp.125-130 (in Japanese).

Waki, H., Ogura, K., Nishikawa, I. and Naganuma, H., Effect of Delamination Damage on High Temperature Fatigue Strength

of Ceramic Thermal-Barrier-Coated Type 304 Stainless Steel, Journal of the Society of Materials Science, Japan, Vol.52,

No. 6 (2003), pp.639-645 (in Japanese).

Yamazaki, Y., Fukanuma, H. and Ohno, N., High-temperature Low-cycle Fatigue Behavior of Thermal Barrier Coated Ni-base

Superalloy IN738LC, Journal of the Society of Materials Science, Japan, Vol.64, No. 2 (2015), pp.128-133 (in Japanese).

13