Descripcion del proceso de laboracion del producto

-

Upload

jessica-ramirez -

Category

Science

-

view

45 -

download

3

Transcript of Descripcion del proceso de laboracion del producto

NUTRIMOR CAP 2014 Cápsulas de Moringa oleífera

DESCRIPCIÓN DEL PROCEDIMIENTO DE ELABORACIÓN DEL

PRODUCTO

ETAPA 1

METODOLOGÍA II

ELABORACIÓN GALÉNICA DE CAPSULAS DE GELATINA DURA

Las preparaciones clásicas se siguen elaborando en la actualidad. Sin embargo, como

regla general, para elaborar un preparado o un medicamento a base de plantas,

normalmente se tiene que tratar previamente el material vegetal con el fin de conseguir

una materia prima adecuada para la fabricación de medicamentos. Los procesos que se

suelen realizar para preparar una droga pueden ser los siguientes:

A. Desecación.

La desecación favorece la conservación adecuada del material. Como ya vimos, consiste

en eliminar el agua, por lo que los procesos metabólicos de descomposición celular no

pueden continuar.

B. Pulverización.

Sirve para homogeneizar el tamaño de partícula y mejorar la elaboración de

medicamentos. Favorece la liberación de los principios activos desde la droga, al

aumentar la superficie de contacto y romper las estructuras celulares. Los productos

resultantes pueden ser trociscos de las drogas o polvos.

C. Tamización.

Tras la pulverización del material, se obtienen partículas de muy distinto tamaño. Para

obtener las partículas de unas dimensiones determinadas, se deben separar del resto.

Para ello, se trabaja con tamices de luz de malla decreciente, que separan las partículas

de la droga en fracciones de tamaño.

NUTRIMOR CAP 2014 Cápsulas de Moringa oleífera

D. Mezclado.

Los medicamentos a base de plantas medicinales pueden estar constituidos por una sola

droga vegetal o mezclas de distintas drogas que potencien o complementen su acción.

También se pueden añadir excipientes. Para ello se debe realizar un mezclado

homogéneo y adecuado de los distintos componentes.

E. Extracción.

Existen multitud de productos elaborados con extractos de plantas. Un extracto es un

preparado de la droga vegetal que contiene sólo aquellos principios activos solubles en

el medio extractivo utilizado. Los extractos se preparan de forma general poniendo en

contacto la droga con un disolvente. En el disolvente quedarán los principios activos

solubles de la droga. Una vez obtenido un extracto, se puede emplear directamente

como medicamento o se puede preparar una forma farmacéutica con él.

MATERIAS PRIMAS

La materia prima principal utilizada en la elaboración de las cápsulas es gelatina

disuelta en agua desmineralizada. Posibles sustancias auxiliares o coadyuvantes, según

el uso previsto de las cápsulas, son los plastificantes, colorantes, conservantes,

humectantes y materiales gastrorresistentes. La gelatina se obtiene hirviendo en agua

piel y huesos de animales. La viscosidad y el poder gelificante o consistencia de la

gelatina son dos propiedades esenciales para la fabricación de las cápsulas.

Los plastificantes proporcionan la elasticidad y la flexibilidad de las cápsulas. Las de

gelatina dura tienen menos de un 5%, y las de gelatina blanda, entre un 20% y un 40%.

La glicerina es uno de los plastificantes más utilizados.

Los colorantes se utilizan para colorear las cápsulas o como opacificantes. Los más

frecuentes son la eritrosina, la indigotina o índigo carmín y el amarillo de quinolina.

También se utilizan pigmentos como el óxido de hierro negro, rojo o amarillo.

Los conservantes se añaden para prevenir el crecimiento bacteriano y fúngico durante la

fabricación. Destacan el dióxido de azufre y los parabenos.

NUTRIMOR CAP 2014 Cápsulas de Moringa oleífera

Los humectantes sirven para facilitar la aplicación de los moldes de las cápsulas en la

fabricación y para favorecer la disgregación de éstas en el estómago. El más utilizado es

el laurilsulfato de sodio.

Los materiales gastrorresistentes se utilizan para controlar la liberación intestinal de las

cápsulas. Mezclados con la gelatina, proporcionan una cubierta entérica. Como

materiales entéricos pueden mencionarse los derivados de la celulosa y los copolímeros

acrílicos.

CÁPSULAS DE GELATINA DURA

Las cápsulas de gelatina dura (rígidas) están constituidas por dos valvas cilíndricas,

llamadas cuerpo o caja la más larga y en la que se aloja el fármaco, y tapa, tapadera o

cabeza la que hace de cierre de la cápsula. Se utilizan ocho tamaños distintos de cápsula,

numerados del 000 (el mayor) al 5 (el más pequeño).

PROCEDIMIENTO DE FABRICACION

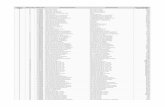

Se pesaron las cantidades correspondientes, para un lote, de cada ingrediente

mencionadas en la tabla.

Cada una de estas fue tamizada por separado con la malla del número 40. Al término de

esta operación se procedió al mezclado de éstas en un mezclador de pantalón, durante

10 minutos.

Posteriormente se procedió a humectar la mezcla completa, incorporando el colorante.

La humectación de los polvos se realizó con una solución de goma acacia al 10%

peso/volumen, la cual se realizó en una charola.

Después de haber humectado los polvos se tamizó la pasta húmeda por malla #10 para

la obtención de un granulado.

Luego de obtener el granulado, éste se secó en una estufa a 60°C, durante 55 minutos,

aproximadamente.

NUTRIMOR CAP 2014 Cápsulas de Moringa oleífera

El granulado fue tamizado por malla #20. Y posteriormente se le agregaron 8.43 g de

estearato de magnesio, que había sido tamizado previamente por malla #20.

Se procedió a llenar las cápsulas.

Justificación de Ingredientes:

La elección del diluyente está basada en la compatibilidad físico química y en la

biodisponibilidad.

Se emplean: almidón y derivados, sacarosa, lactosa, celulosa, sales de Ca, silicatos,

ácido bórico. Para comenzar una preformulación partimos siempre de que los principios

activos son aerófilo y ver si funciona la mezcla clásica: 1/4 almidón + 3/4 lactosa

El almidón es un polisacárido de reserva alimenticia predominante en las plantas, y

proporciona el 70-80% de las calorías consumidas por los humanos de todo el mundo.

(C6H10O5) x, inodoro e insípido, en forma de grano o polvo, abundante en las semillas

de los cereales y en los bulbos y tubérculos. Las moléculas de almidón están

compuestas de cientos o miles de átomos, que corresponden a los distintos valores de x,

de la fórmula anterior, y que van desde unos cincuenta a varios miles.

El almidón se diferencia de todos los demás carbohidratos en que, en la naturaleza se

presenta como complejas partículas discretas (gránulos). Los gránulos de almidón son

relativamente densos, insolubles y se hidratan muy mal en agua fría. Pueden ser

dispersados en agua, dando lugar a la formación de suspensiones de baja viscosidad que

pueden ser fácilmente mezcladas y bombeadas, incluso a concentraciones mayores del

35%.Los dos almidones de maíz comúnmente conocidos como ricos en amilasa que

existen comercialmente poseen contenidos aparentes de masa alrededor del 52% y del

70-75%.

La lactosa es un disacárido formado por la unión de una glucosa y una galactosa.

• Concretamente intervienen una ß-galactopiranosa y una ß-glucopiranosa unida por los

carbonos 1 y 4 respectivamente. Al formarse el enlace entre los dos monosacáridos se

desprende una molécula de agua.

NUTRIMOR CAP 2014 Cápsulas de Moringa oleífera

• A la lactosa se le llama también azúcar de la leche ya que aparece en la leche de las

hembras de los mamíferos en una proporción del 4-5%.

• Cristaliza con una molécula de agua de hidratación, con lo que su fórmula es:

C12H22O11•H2O, luego se la puede también llamar lactosa monohidrato.

• Su peso molecular es 360,32 g/mol Molécula de lactosa, descompuesta en glucosa y

en galactosa.

El PVP es un polímero sintético de la vinilpirrolidinona que actúa como un surfactante

no iónico. Es un polímero higroscópico amorfo, suministrado como polvo blanco de

flujo libre con olor característico débil o en solución acuosa.

La gran aceptación comercial de este compuesto radica en su compatibilidad biológica,

baja toxicidad, características de formación de películas adhesivas, su capacidad para

formar complejos y su comportamiento inerte a formar las sales, los ácidos y la

degradación térmica.

PRUEBAS SUGERIDAS PARA CAPSULAS

Dureza (tensión estática)

Es la fuerza de tensión que se aplica diametralmente a la capsula hasta fracturarla. Una

capsula requiere una cierta cantidad de dureza (fuerza de rompimiento diametral) para

soportar el choque mecánico por la manipulación durante su fabricación, empaque,

distribución y uso; sobre todo para asegurar que el recubrimiento sea resistente para

evitar perdida de fármaco. Se utilizan aparatos para medir la fuerza requerida para

romper la tableta en la prueba de tensión diametral o fuerza de rompimiento diametral.

Apariencia.

El color se utiliza como una forma de identificación y facilita la aceptación por parte del

paciente.

Por tanto el color debe ser uniforme de lote a lote. El paciente y los distribuidores

asocian la falta de uniformidad en el color como un acabado no estético y como falta de

uniformidad de contenido. Como el ojo tiene una limitada capacidad de memoria del

color, no puede precisamente definir un color ni hallar pequeñas diferencias de color de

NUTRIMOR CAP 2014 Cápsulas de Moringa oleífera

dos sustancias similares. Por lo tanto la gente percibe el mismo color diferentemente, y

una misma persona describirá el mismo color diferentemente en diferentes ocasiones.

Ahora se utiliza el fotómetro de microreflectancia para medir la uniformidad del color y

el brillo en la superficie de las capsulas

Variación de peso:

La prueba de variación de peso es buena para hallar la uniformidad de dosis si el

contenido del fármaco dentro de las tabletas comprende del 50-100% del peso de

tabletas. La variación de peso se debe a problemas de granulación y problemas

mecánicos. El peso de las tabletas se determina por la geometría de la matriz y los

punzones, además de la capacidad de flujo del granulado que puede causar llenados

intermitentes de las matrices. El mal mezclado del aglutinante influye también. Si el

tamaño del gránulo es muy grande influye negativamente en el llenado de las matrices.

Si el granulado tiene un amplio tamaño de distribución de partícula, tendrán localizadas

no uniformidades y estratificación (poco mezclado o mucha vibración) en la tolva.

Pequeñas diferencias en la longitud del punzón, y suciedad interior puede causar

también variación de peso. Otras causas de la variación de peso son:

• Tamaño y forma irregular del granulado

• Exceso de finos

• Humedad excesiva

Para el ensayo, la cantidad de capsulas tomadas dependerá de la exactitud y precisión

del método analítico. En general se necesitan 10 capsulas.

Friabilidad (tensión dinámica)

Se relaciona con la capacidad de las capsulas para resistir los golpes y abrasión sin que

se desarmen durante el proceso de manufactura, empaque, transporte y uso por parte del

paciente.

NUTRIMOR CAP 2014 Cápsulas de Moringa oleífera

Estos defectos hacen perder elegancia, y aceptación por parte del consumidor creando

suciedad en las áreas de recubrimiento y empaque además de problemas de uniformidad

de dosis.

Antiguamente la prueba de friabilidad se hacía agitando las capsulas por pocos

segundos dentro de un recipiente y estas no debían mostrar abertura de la capsula.

Existe otro tipo de ensayo poco usado de tensión dinámica el cual consiste de dejar caer

desde un metro de altura cada capsula sobre una superficie dura y firme, aquí el

porcentaje de pérdida nunca podrá ser superior al 3%. Esta prueba tiene en cuenta al

usuario ya que el 10% de las capsulas sufren caídas en casa.

Desintegración

La desintegración es el estado en que cualquier residuo de la unidad, excepto los

fragmentos de recubrimiento insoluble o cápsulas permanece en la malla del equipo

como una masa suave. La desintegración sirve al fabricante como guía en la preparación

de de una fórmula óptima y en las pruebas de control de proceso para asegurar la

uniformidad de lote a lote. Si se desintegra una cápsula no quiere decir que el fármaco

se vaya a disolver.

El equipo de desintegración según la U.S.P 26 se compone de 6 tubos de 3 pulgadas de

largo abierto en la parte superior sostenidos por un tamiz # 10 (1700µM) o 8 (2000µM).

En cada cilindro se coloca una capsula y la canasta se sumerge en un beaker de 1L con

agua, fluido gástrico o fluido intestinal simulado a 37+/- 2°C. Durante el movimiento de

vaivén (30 veces/minuto) la canasta debe quedar entre 2.5 cm de la superficie y 2.5 cm

del fondo del beaker. Los discos se utilizan para evitar que las capsulas floten.

Al final (30 minutos) todas las partículas deben pasar por el tamiz # 10

NUTRIMOR CAP 2014 Cápsulas de Moringa oleífera

ETAPA II

FABR ICACIÓN DE CÁPSULA DE GELATINA DURA

La fabricación industrial de las cápsulas de gelatina dura comprende las siguientes

etapas (Fig. 2).

• Preparación de la solución concentrada de gelatina (30- 40% en peso) en agua

desmineralizada (60- 70oC).

• Formación de las cápsulas por inmersión en la solución de gelatina, mantenida a

temperatura constante (45-55oC), con punzones de acero inoxidable. Sobre la superficie

de punzones o moldes, se forma una película por gelificación.

• Secado de la película en estufas de desecación.

• Extracción y ensamblado de los cuerpos y las tapas secos.

Figura 2. Esquema de proceso de fabricación de las cápsulas de gelatina dura.

Para que no se separen fácilmente el cuerpo y la tapa de las cápsulas se han ideado

diversos sistemas de cierre, como:

• Sellado con una gota de gelatina o colocación de un precinto en la zona de contacto

entre cuerpo y tapa.

NUTRIMOR CAP 2014 Cápsulas de Moringa oleífera

• Sistemas de autobloqueo, como Snap- Fix®, Coni-Snap® o Star- Lock®, consistentes

en la formación de hendiduras y protuberancias complementarias en el cuerpo y en la

tapa de la cápsula (Fig. 3)

Figura. 3 S istema Cani-Snap, de cierre de cápsulas de gelatina dura

FORMULACIÓN DE CÁPSULAS DE GELATINA DURA

Las cápsulas de gelatina dura suelen contener productos en polvo, microgránulos,

gránulos o comprimidos; así como coadyuvantes. La única exigencia es que no

reaccionen con la gelatina o dañen la integridad de la cubierta capsular.

Para asegurar el buen deslizamiento del polvo, se suelen incorporar al principio activo

diversas sustancias auxiliares:

• Diluentes. Se incluyen lactosa, almidón, fosfato dicálcico, manitol y almidón de maíz

pregelatinizado.

• Deslizantes. Como el dióxido de silicio coloidal con una concentración optima

generalmente < 1.0%.

• Lubricantes. Como estearatos metálicos, talco, polietilenglicoles 4000 y 6000 y ácido

esteárico.

• Humectantes. Sólo cuando en la formulación aparece una sustancia hidrófoba, se

agregan humectantes adecuados tales como lauril sulfonatos, compuestos de amonio

cuaternario, polisorbato 80, etc., en pequeñas cantidades.

En ocasiones se pueden adicionar oxidantes y correctores organolépticos.

Influencia de la cápsula en la velocidad de disolución de la forma farmacéutica en

el lugar de absorción.

NUTRIMOR CAP 2014 Cápsulas de Moringa oleífera

Las cápsulas son sustancias fisiológicamente indiferentes, el principio activo se va a

comportar igual en presencia de la cápsula o sin esta, este es el modo ideal del

comportamiento. La cápsula al desintegrarse puede ligar o aglomerar el polvo y retardar

la disolución o la absorción. Este fenómeno se ha constatado en el caso de coloides con

carga opuesta a la gelatina, para sustancias con afinidad a las proteínas, dando

complejos que pueden ser poco solubles y por lo tanto poco absorbentes

Compuesto por dos elementos fundamentales: el principio activo y los coadyuvantes

que pueden actuar como excipientes en cantidad suficiente. Los coadyuvantes

normalmente pertenecen al grupo de diluentes, humectantes, absorbentes o aditivos. Los

adsorbentes son usados para retener algo que pueda perjudicar al principio activo, los

absorbentes son sustancias que favorecen la absorción de una tercera, los coadyuvantes

serán utilizados solo cuando sea necesaria su presencia.

El principio activo es el eje de la formulación, con una acción terapéutica definida,

acción que no debe ser modificada. Hay que asegurar la eficacia, estabilidad y seguridad

del principio activo en la forma que lo preparemos.

En lo diluentes aparece la dificultad de dosificación debido a la dificultad del llenado,

para evitar estas dificultadas recomendamos los siguientes puntos:

Hay que determinar el volumen total de la formulación completa de la cápsula:

principio activo y coadyuvantes. Realizar las determinaciones reológicas de la mezcla

de polvos como son:

• Tamaño y Distribución de Partícula

• Forma del polvo o granulado

• Fluidez (Determinado por el ángulo de reposo)

• Densidad Verdadera y Aparente

• Velocidad de flujo

NUTRIMOR CAP 2014 Cápsulas de Moringa oleífera

Todas estas características reológicas son importantes para no tener problemas durante

el llenado de las cápsulas en las Maquinas Llenadoras, si existiera problemas de fluidez

es recomendable el uso de lubricantes.

Los lubricantes son coadyuvantes farmacéuticos que incrementan las propiedades de

flujo de las partículas como el dióxido de silic io coloidal, talco, estearatos, etc. Su

acción puede ocurrir por la combinación de dos o más de los siguientes mecanismos:

- Eliminan la carga estática externa de las partículas.

- Cubren la superficie rugosa de las partículas haciendo que disminuya la fricción y

rugosidad de estas.

- Aumentan la adsorción de gases y vapores de las partículas.

- Evita la cohesión y fricción entre las partículas al reducir las fuerzas de interacción de

Vander Waals.

Selección del lubricante: En términos generales los factores a tener en cuenta para

seleccionar los lubricantes son la afinidad física y química por el polvo o granulado,

grado de mezclado, proporción y contenido de humedad de los materiales.

Un requisito fundamental es que el lubricante debe tener un tamaño de partícula muy

pequeño para que este sea capaz de cubrir completamente las rugosidades de superficie

de las partículas.

Sabiendo el volumen hay que decidir el tamaño de la cápsula a utilizar. (Fig.4)

Fig. 4 Tamaños y volúmenes de las Cápsulas de Gelatina Dura comercializadas.

NUTRIMOR CAP 2014 Cápsulas de Moringa oleífera

Problemas en el llenado

• Tener un volumen de polvo superior al tamaño.

• Tener un volumen igual

• Tener un volumen inferior

Cuando el polvo supera al tamaño de la cápsula, y si las características del polvo no

impiden que se comprima puede hacerse hasta el volumen deseado, pero la compresión

puede modificar el tamaño de partícula y aparecer transiciones polimórficas e incluso

puede modificar la solubilidad. Si el volumen es igual al tamaño no hay problema; si el

volumen es inferior al tamaño colocar una sustancia coadyuvante cuya misión será el

completado de la cápsula. Habrá que elegir el más inerte: lactosa o almidón.

Homogenización de la preparación. En las formas orales, aparecen dificultades.

Homogeneizar, es la distribución uniforme del principio activo en el seno de la

preparación. Si tomamos muestras, todas ellas deben tener la misma composición, habrá

que verificar que exista uniformidad de contenido, con lo que habrá buena dosificación.

Llenado de cápsulas.

Hemos de evitar la ayuda del deslizante, aunque este es imprescindible cuando se llenan

por procedimientos mecánicos. El llenado se realiza en las Maquinas Encapsuladoras.

Etapas de Manufactura

En el siguiente diagrama de flujo (Fig. 5) se resume el proceso de producción de llenado

de cápsulas a nivel industrial.

NUTRIMOR CAP 2014 Cápsulas de Moringa oleífera

Equipos (Maquinas Encapsuladoras)

Las maquinas encapsuladoras utilizadas para la producción industrial se denominan

llenadoras y cerradoras de cápsulas, y las hay naturalmente de diversos tipos. (Fig. 6)

Figura 6. Maquina Llenadora de Cápsulas de Gelatina Dura

Diagrama de Flujo de Llenado

En este diagrama presentamos de una manera sencilla los pasos para el llenado de

cápsulas (Fig. 7 ).

NUTRIMOR CAP 2014 Cápsulas de Moringa oleífera

Figura 7. Diagrama de Flujo de Llenado de Cápsulas.

CONTROLES DE CALIDAD

Los controles que deben hacer a las cápsulas como producto terminado son:

• Apariencia • Color • Olor

• Ensayo • pH

• Desintegración • Disolución • Humedad

• Límite microbiano

RESPONSABLE TÉCNICO DE ELABORACION:

Tania Bastidas Guerrero Jéssica Ramírez Sarmiento

Bioquímica Farmacéutica Bioquímica Farmacéutica