Calibración y estandarización del procedimiento para la de ...

Transcript of Calibración y estandarización del procedimiento para la de ...

Universidad de La Salle Universidad de La Salle

Ciencia Unisalle Ciencia Unisalle

Ingeniería de Alimentos Facultad de Ingeniería

1-1-2003

Calibración y estandarización del procedimiento para la de Calibración y estandarización del procedimiento para la de

terminación del contenido de humedad por medio del método terminación del contenido de humedad por medio del método

dieleléctrico para confites duros en Colombina S.A dieleléctrico para confites duros en Colombina S.A

Martha Paola Peláez González Universidad de La Salle, Bogotá

Follow this and additional works at: https://ciencia.lasalle.edu.co/ing_alimentos

Citación recomendada Citación recomendada Peláez González, M. P. (2003). Calibración y estandarización del procedimiento para la de terminación del contenido de humedad por medio del método dieleléctrico para confites duros en Colombina S.A. Retrieved from https://ciencia.lasalle.edu.co/ing_alimentos/405

This Trabajo de grado - Pregrado is brought to you for free and open access by the Facultad de Ingeniería at Ciencia Unisalle. It has been accepted for inclusion in Ingeniería de Alimentos by an authorized administrator of Ciencia Unisalle. For more information, please contact [email protected].

CALIBRACIÓN Y ESTANDARIZACIÓN DEL PROCEDIMIENTO PARA LA

DETERMINACION DEL CONTENIDO DE HUMEDAD POR MEDIO DEL

METODO DIELELÉCTRICO PARA CONFITES DUROS EN

COLOMBINA S.A.

MARTHA PAOLA PELÁEZ GONZÁLEZ

UNIVERSIDAD DE LA SALLE

FACULTAD DE INGENIERÍA DE ALIMENTOS

SANTA FE DE BOGOTA D.C

2003

2

CALIBRACIÓN Y ESTANDARIZACIÓN DEL PROCEDIMIENTO PARA LA

DETERMINACION DEL CONTENIDO DE HUMEDAD POR MEDIO DEL

METODO DIELELÉCTRICO PARA CONFITES DUROS EN

COLOMBINA S.A.

MARTHA PAOLA PELAEZ GONZALEZ

Trabajo de grado para optar al titulo de Ingeniero

de Alimentos

Director

Luz Myriam Moncada R

UNIVERSIDAD DE LA SALLE

FACULTAD DE INGENIERÍA DE ALIMENTOS

SANTA FE DE BOGOTA D.C

2003

3

Nota de aceptación

Dr. Camilo Rozo

Presidente del jurado

Daniel Varela

Jurado

Rafael Guzmán

Jurado

Bogotá D.C 29 – 05 - 03

4

En primer lugar a Dios quien me ha iluminado y

acompañado a lo largo de mis días, a mis padres

Oscar y Martha, a mi hermano Oscar, los cuales

han forjado los valores que he necesitado para

alcanzar una meta más en la vida, a ellos, que

supieron ser amigos y me brindaron su constante

apoyo y orientación; a mis abuelos Francisca y

Olbanny por ser los sembradores de aquella semilla

que hoy es cosechada.

En segundo lugar a los amigos que creyeron en mí,

a mis compañeros y familiares que incansablemente

día a día compartieron mis tristezas y alegrías

5

AGRADECIMIENTOS

A Colombina S.A. por darme la oportunidad de desarrollar la tesis, por su

colaboración en el transcurso de cada etapa, brindándome las herramientas

necesarias.

A Luz Miryam Moncada R. Profesora de Análisis de Alimentos de la

Universidad de la Salle por su colaboración y valiosa orientación en la

formación del trabajo.

A la Universidad de la Salle por ser forjadora de los conocimientos aquí

plasmados

A mi gran amigo y compañero Wilthon Andrés Giraldo quien me acompaño

durante la elaboración del este trabajo y a todas aquellas personas que de una

u otra forma colaboraron en la realización de este proyecto.

6

CONTENIDO

Pág.

INTRODUCCIÓN 22

Objetivo General 24

Objetivo Específico 24

1. MARCO TEORICO 25

1.1 HISTORIA DE COLOMBINA S.A. 25

1.2 CONFITURAS 27

1.2.1 Materias primas 28

1.2.1.1 Azúcares 30

1.2.1.2 Leche 38

1.2.1.3 Ácido cítrico 39

1.3 HUMEDAD EN LOS CARAMELOS Y SU DETERMINACIÓN 41

1.3.1 Métodos tradicionales 42

1.3.1.1 Método de estufa común 43

1.3.1.2 Método de estufa al vacío 44

1.3.1.3 Balanza de humedad 45

1.3.1.4 Titulación de Karl Fischer 46

1.3.1.5 Destilación 47

1.3.1.6 Refractometría 47

1.3.2 Otros métodos analíticos 47

7

1.3.2.1 Métodos secundarios 47

1.3.2.1.1 Refractometría 48

1.3.2.1.2 Espectroscopía infrarroja 49

1.3.2.1.3 Resonancia por microondas 50

1.3.2.1.4 Método dieléctrico 50

1.4 DETERMINACION DEL CONTENIDO DE HUMEDAD A TRAVES 63

DE LAS PROPIEDADES ELECTRICAS

1.5 CARAMELOS DUROS 66

1.5.1 Elaboración de dulces duros 67

1.5.1.1 Preparación de jarabes 68

1.5.1.2 Troquelado 75

1.5.1.3 Envoltura y envase 75

1.5.2 Cambios en los caramelos duros 77

2 METODOLOGIA 79

3. RESULTADOS Y ANÁLISIS 82

3.1 CARAMELO TIPO UNO (GLUCOSA 52%) 82

3.2 CARAMELO TIPO DOS (GLUCOSA 30 %) 107

3.3 CARAMELO TIPO TRES (GLUCOSA 52% MAS LECHE) 115

3.4 ANALISIS DE EXACTITUD PARA LOS CARAMELOS 119

4. CONCLUSIONES Y RECOMENDACIONES 124

BIBLIOGRAFÍA 129

ANEXOS 132

8

LISTA DE ANEXOS

Pág.

Anexo 1. Clasificación de los caramelos 132

Anexo 2. Catalogo Forté 4586 133

Anexo 3. Método Primario utilizado para la estandarización del Forté 144

4586

Anexo 4. Distribución t Student con ν grados de libertad 146

Anexo 5. Valores críticos de Q (P = 0.05) 147

Anexo 6. Valores críticos para F para una prueba de una 148

cola (P = 0.05)

Anexo 7. Diagrama causa – efecto. Determinación de humedad por 149

método dieléctrico

Anexo 8. Soporte estadístico 150

Anexo 9. Soporte técnico casa m atriz Forté 158

9

LISTA DE FIGURAS

Pág.

Figura 1. Estructura de la sacarosa 31

Figura 2. Estructura 3D sacarosa 32

Figura 3. Estructura 3D de la glucosa 33

Figura 4. Condensador de placas paralelas 52

Figura 5. Paso de voltaje. Condensadores de placas paralelas 53

Figura 6. Condensador de placas paralelas (a) sin 57

dieléctrico (b) con dieléctrico

Figura 7. Material dieléctrico polar en ausencia de campo 59

eléctrico

Figura 8. Material dieléctrico polar en presencia de campo 60

eléctrico

Figura 9. Condensador con cargas superficiales 62

Figura 10. Dosificador Gravomat 71

Figura 11. Cocinador continuo 73

Figura 12. Tiempo de estabilización de la temperatura de 85

la muestra

Figura 13. Diagrama DE cajas de las variables %H, número 89

de Forté en función de la temperatura de determinación

la temperatura del dieléctrico

10

Figura 14. Curva de calibración caramelo tipo 1 (52 % glucosa) 90

Figura 15. Comparativo entre % Humedad estufa y 95

Forté con peso variable de muestra

Figura 16. Comparativo % Humedad estufa y Forté con 95

peso constante de muestra (550g)

Figura 17. Curva de calibración % de humedad entre 98

respuesta Forté con caramelo tipo 1 (25 g)

Figura 18. Relación entre constante A y B para calibración 100

con muestra de 25g pulverizada

Figura 19. Comparativo de % Humedad estufa y 102

Forté con peso constante de muestra (25g) suelta

y comprimida

Figura 20. Comparativo de % Humedad estufa y 103

Forté con peso constante de muestra (25g)

tamizada y comprimida

Figura 21. Relación % Humedad estufa vs. % Humedad 104

Forté para muestra tamizada y comprimida

Figura 22. Curva de calibración % Humedad estufa vs. 109

respuesta Forté para caramelo tipo 2

Figura 23. Relación % Humedad estufa vs % 112

Humedad Forté para muestra de caramelo tipo 2

Figura 24. Comportamiento de % Humedad estufa y Forté 112

con peso constante de (25g) con caramelo tipo 2

Figura 25. Comparativo de % Humedad estufa y Forté con 116

muestra de 25 g tamizada y comprimida para

11

caramelo tipo 3

Figura 26. Relación del % Humedad estufa vs. % Humedad 117

Forté para muestras de caramelo tipo 3

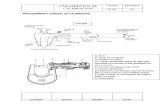

Figura 27. Forté 4586 133

Figura 28. Esquema del funcionamiento del Forté 4586 136

Figura 29. Curva de calibración de la constante dieléctrica 138

del agua

12

LISTA DE ABREVIATURAS

C = capacidad del condensador

Q = magnitud de la carga

V = diferencia de potencial

0 = sub. índice que indica vacío

k = constante dieléctrica

E = campo eléctrico

s = separación entre las placas de un condensador

σb = densidad de carga ligada del dieléctrico

σ f = densidad de carga superficial del dieléctrico

t = tiempo en minutos

T = temperatura en ºC

x = media de la muestra

s = desviación estándar de la muestra

σ = Desviación estándar de la población

µ = media de la población

ν = Grados de libertad

H0 = Hipótesis nula

H1 = Hipótesis alternativa

n = número de datos

W = Peso muestra

13

T (ºC) = Temperatura º Centígrados

% H est = % Humedad estufa

# F = Número Forté

Q = Coeficiente de diferencia Q de Dixon

r = Coeficiente de correlación

n = número de datos

A = Constante para la calibración del Forté 4586

H = % Humedad más alto permitido en el caramelo

L = % Humedad más bajo permitido en el caramelo

% H est 1 = % Humedad estufa, dato menor

% H est 2 = % Humedad estufa, dato mayor

% HF = % Humedad Forté

CV = Coeficiente de variación

14

(n1-1) s1

2 + (n2-1) s 22

n1 + n2 - 2

s =

LISTA DE FORMULAS

Formula 1. Capacidad de un condensador

C = Q / V

Formula 2. Constante dieléctrica

K = C / C 0 = V 0 / V

Formula 3. Campo eléctrico al interior de un dieléctrico

E = E0 / k

Formula 4. Campo eléctrico de cargas ligadas

E0 = σb / E0

Formula 5. Desviación estándar para comparar medias de dos muestras

15

x1 - x2

s (1/ n1 + 1/ n 2)

t = r (n – 2) (1 – r 2)

t =

Formula 6. Prueba t-Student para comparar las medias de dos muestras

Formula 7. Grados de libertad para comparar medias entre dos muestras

ν = n1 + n 2 –2

Formula 8. Coeficiente de correlación momento-producto

Formula 9. Constante A para la calibración del Forté 4586

A = % H est 2 - % H est 1

Log (# F / W)2 - Log (# F / W) 1

Formula 10. Constante B para la calibración del Forté 4586

B = % H est 2 - (A (Log (# Forte / Peso)2)

Formula 11. % Humedad Forté = A *Log (#Forté / Peso) + B

Formula 12. Prueba t por parejas

t = X d n / sd

16

Formula 13. Prueba F para la comparación de desviaciones estándar

F = s12 / s2

2

17

LISTA DE TABLAS

Pág.

Tabla 1. Materias primas en confitería 29

Tabla 2. Composición en hidratos de carbono de las glucosas líquidas 36

Tabla 3. Etapas de producción de dulces duros 67

Tabla 4. Variación de peso en caramelos troquelados enteros 83

Tabla 5. Tiempo de estabilización de la temperatura de la muestra para 84

respuesta estable del dieléctrico

Tabla 6. Variación del #Forté respecto a la temperatura 86

Tabla 7. Resultados de % de Humedad por estufa y # Forté para 90

caramelos tipo 1 (52 % glucosa)

Tabla 8. Datos % humedad estufa vs. % Humedad Forté caramelo 93

tipo 1 con peso de 550g

Tabla 9. Verificación de constantes, con peso de muestra 95

controlado (550 g)

Tabla 10. Resultados de % de humedad por estufa y # Forté para 97

caramelo tipo 1 muestra 25g

Tabla 11. Constantes de calibración A, B con diferentes puntos de la recta 99

Tabla 12. Comparación % Humedad estufa y Forté con muestra 101

suelta y comprimida

Tabla 13. Comparativo % Humedades con muestra comprimida 103

Tamizada (A:46.84 – B:-73.17)

18

Tabla 14. Comparativo %Humedades: % Humedad Forté con 105

muestra tamizada y sin tamizar

Tabla 15. Análisis prueba t por parejas 106

Tabla 16. Datos calibración caramelo tipo 2 (A:69.9 – B:-110) 108

Tabla 17. Comparación % Humedad estufa Vs Forté caramelo 2 110

suelto y comprimido

Tabla 18. Análisis estadísticos camelo 2 suelto y comprimido 111

Tabla 19. Análisis prueba t–student por pareja caramelo tipo 2 113

Tabla 20. Comportamiento del % Humedad estufa, frente al Forté 115

caramelo tipo 3 (A:37.50 – B:58.8)

Tabla 21. Análisis prueba t–student por pareja caramelo tipo 3 118

Tabla 22. Exactitud en caramelo tipo 1 120

Tabla 23. Exactitud en caramelo tipo 2 121

Tabla 24. Exactitud en caramelo tipo 3 122

19

GLOSARIO

CAMPO: región en la que se ejerce sobre un objeto una fuerza gravitatoria,

magnética, electrostática o de otro tipo. Se supone que estas regiones están

recorridas por líneas de fuerza imaginaria, juntas donde el campo es más

intenso más espaciadas donde es más débil. El concepto de campo fue muy

desarrollado por James Clerk Maxwell, físico británico del siglo XIX, en su

teoría electromagnética.

CAMPO ELÉCTRICO: región del espacio donde se ponen de manifiesto los

fenómenos eléctricos. Se representan por E y es de naturaleza vectorial. En el

sistema internacional de unidades el campo eléctrico se mide en newton /

culombio (N / C).

CAPACIDAD ELECTRICA: es la relación constante entre la carga eléctrica

que recibe un conductor y el potencial que adquiere. La capacidad depende

solo de la superficie de los conductores, del espesor y de la naturaleza del

dieléctrico del condensador.

CARAMELO VIRGEN: es aquel caramelo que aún no tiene sabor, color, ácido

o cualquier otro aditivo

20

CIRCUITO INTEGRADO: pequeño circuito electrónico utilizado para realizar

una función electrónica específica, como la amplificación.

CONDENSADOR: dispositivo que almacena carga eléctrica. En su forma más

sencilla, un condensador esta formado por dos placas metálicas (armaduras)

separados por una lamina no conductora o dieléctrico.

CONDENSADOR: dispositivo que almacena carga eléctrica. En su forma más

sencilla, un condensador esta formado por dos placas metálicas (armaduras)

separados por una lamina no conductora o dieléctrico.

CONSTANTE DIELÉCTRICA: es un número adimensional característico de

cada material; si entre las placas de un condensador plano se introduce un

dieléctrico, el campo eléctrico y por lo tanto la diferencia de potencial disminuye

como consecuencia de la polarización en su interior. Tal factor de disminución

es conocido como constante dieléctrica.

DIELÉCTRICO: sustancia que es mala conductora de la electricidad y que

amortiguará la fuerza de un campo eléctrico que la atraviese. La eficacia de los

dieléctricos se mide por su relativa capacidad de almacenar energía y se

expresa en términos de constante dieléctrica (también denominada

permisividad relativa)

DIFERENCIAL DE POTENCIAL: también llamado tensión eléctrica, es el

trabajo necesario para desplazar una carga positiva unidad de un punto a otro

en el interior de un campo eléctrico; en realidad se habla de diferencia de

21

potencial entre ambos puntos (VA – VB) La unidad de diferencia de potencial es

el voltio (V).

DIPOLO ELÉCTRICO: sistema de dos cargas iguales y opuesta q separadas

por una distancia L. Se cuantifica por el momento dipolar eléctrico, vector que

apunta de la carga negativa a la positiva y de módulo igual al producto de la

carga q por la separación L.

22

INTRODUCCIÓN

El contenido de humedad es un parámetro crítico en la industria confitera,

impactando en el producto la calidad y la seguridad, desde la materia prima

hasta el producto terminado, así mismo, es un aspecto que influye

económicamente en el precio de compra de algunas materias primas, tal es el

caso del cacao donde un alto contenido de humedad lo encarece.

A lo largo de muchos años se han venido usando pruebas al azar para tratar de

determinar y controlar la humedad, sin embargo, en la mayoría de las

industrias, los resultados limitados de dichas pruebas proporcionan poca

información y demasiado tarde, mientras tanto, es posible que transcurran

horas y horas de producción por debajo de las normas de calidad. Al final, lo

único que se sabe a ciencia cierta es el contenido de humedad de la muestra

que acaba de ser destruida.

En Colombina S.A., los caramelos duros representan el 80 % de la producción,

razón por la cual es de gran importancia dar respuesta rápida y en línea a

este análisis, a esto se suma el nivel de higroscopicidad tan alto que poseen

los caramelos, razón que provoca perdidas en la industria.

23

Por lo anterior se planteó la aplicación de un método rápido de determinación

de humedad fundamentado en la constante dieléctrica del producto, de esta

manera se procedió a estandarizarlo frente a un método analítico de referencia.

24

OBJETIVO GENERAL

Estandarizar el método determinación de humedad fundamentado en la

constante dieléctrica frente a un método gravimetrico estándar

OBJETIVOS ESPECIFICOS

Calibrar el equipo Forté 4586 para determinación de humedad en

confites duros utilizando como referencia el método de humedad en estufa

de vacío y evaluar su confiabilidad.

Determinar la influencia de las variables temperatura, tamaño de

muestra, tamaño de partícula, intervalo de humedad en la medición de la

constante dieléctrica para tres confites duros.

Definir las condiciones de aplicac ión del método dieléctrico y su

correspondencia con el método de referencia.

25

1 MARCO TEORICO

1.1 HISTORIA DE COLOMBINA S.A.

La compañía de Dulces Colombina, como se llamó en el año 1925 cuando su

construcción se encontraba en el perímetro del Ingenio Riopaila y sus dueños

eran los hermanos Caicedo, era una planta pequeña, se encontraba ubicada al

lado de la Cooperativa del Ingenio Riopaila, que en esa época se llamaba el

Comisariato; durante este periodo la empresa sólo contaba con algunas

secciones como: la sección de cocimiento para procesar manjar blanco y

turrones, la sección de cobertizo donde se fabricaban los palillos de madera

para los bombones y la sección de envoltura, se encontraba en un segundo

piso la sección de chocolatería y galletería.

Los dueños de la industria, viendo la necesidad de exportar sus productos,

deciden construir el complejo industrial más grande en el perímetro rural de la

Paila, Valle de Cauca, siendo dueños de un gran terreno que inicialmente

estaba cubierto de vegetación de arrayanes y de árboles, los cuales fueron

sometidos a la tala y poda de los arrayanes, así mismo se prescindió de los

potreros ganaderos; pensando en esta construcción, este terreno es destinado

para ello, por tal razón se somete a limpieza quedando totalmente plano, se

empieza la construcción de la planta en el año 1965, convirtiéndose en una

26

gran planta procesadora de alimentos tipo confitería, a partir de esta fecha se

llama la Empresa "Compañía Fábrica de Dulces Colombina S.A." donde

además de los hermanos Caicedo entrarían a hacer accionistas el resto de

toda la familia incluyendo cuñados.

La nueva compañía Colombina S.A. se encuentra localizada en el perímetro

urbano de La Paila, Valle del Cauca, dentro de la cuenca formada por el "canal

de municipio de Bugalagrande" y el "Río La Paila', donde recibe el mismo

nombre éste sector rural.

Este complejo industrial queda ubicado a un lado de la carretera al sur del

municipio de Zarzal, al norte del municipio de Caicedonia y colindando con el

antiguo ferrocarril Cartago - Cali.

Colombina S.A. inició sus exportaciones en 1965 y hoy llega a más de 30

países en los cinco continentes entre los que se cuentan: Estados Unidos,

Centro América y el Caribe, España, Australia, Japón e Inglaterra, entre otros.

27

1.2 CONFITURAS

La palabra confectionery viene del latín confectio, que significa “elaborado”.

En Estados Unidos, para confitería se utiliza la palabra candy, que proviene del

lejano Oriente, derivado del arábigo gand, posiblemente relacionado con la

palabra india Khandi. La farmacia puede decirse que fue unos de los orígenes

de la confitería, pues se utilizaba el azúcar para cubrir el gusto desagradable

de algunas pociones, y de ahí el sentido especializado de la palabra arosa para

productos elaborados con azúcar.

La confitería, empieza cuando el uso del azúcar y la miel se hacen más

tecnificados. Algunos tipos de confitería surgieron de la disponibilidad de

ingredientes locales o de la necesidad de encontrar un uso para los productos

derivados. El turrón, en su forma original se hizo porque había abundante miel

y almendras (Cakebread,1975).

Cuando se habla de dulcería como tal, se hace referencia a aquellos productos

fabricados a partir de azúcar de caña, combinada con otros ingredientes tales

como son el jarabe o glucosa de maíz, azúcar invertido, saborizantes,

colorantes, ácidos e incluso grasas vegetales, leche sólida, café, chocolate

entre otros, los cuales confieren al producto sabor y textura características.

28

La confitería de chocolate es básicamente una mezcla de cacao y azúcar;

también puede contener leche u otros ingredientes. Se utiliza algo de

chocolate para cubrir los dulces de azúcar, y los productos resultantes se

denominaron dulces de chocolate.

A modo general se establece una clasificación en función de su textura dura o

blanda y la presencia en su interior de rellenos de diferente tipo, incluyendo la

goma de mascar.

1.2.1 Materias Primas. Los principales componentes de los confites y

chocolates son los azúcares, ya sean mono- di ó polisacáridos (Véase tabla 1).

Los azúcares y almidones pertenecen a la clase de sustancia llamadas

carbohidratos (hidratos de carbono) porque están compuestos únicamente de

carbono, hidrógeno y oxigeno.

29

Tabla 1. Materias primas en confitería

MATERIA PRIMA CARACTERÍSTICA

BASICAS

Azúcar de caña o sacarosa

Jarabe de maíz o glucosa

Jarabe de azúcar invertido

Chocolate

Dar sabor y textura

Dar sabor y textura

Dar sabor y textura

Dar sabor característico

SECUNDARIAS

Leche condensada

Grasa vegetal hidrogenada

Café natural

Pasta de maní

Pasta de cacao

Mantequilla natural

Chicle

Saborizar y suavizar el dulce

Suavizar el producto

Saborizar el producto

Saborizar, suavizar y dar textura

Saborizar, suavizar y dar textura

Suavizar

Satisfacer y dar placer al

consumidor

ADITIVOS

Acidulantes (ácido cítrico,

málico)

Saborizantes artificiales ó

naturales

Colorantes naturales ó

artificiales certificados.

Emulsificantes (lecitina,

ésteres de mono y poli glicéridos)

Resaltar sabores

Dar sabor

Colorear de acuerdo con el sabor

Suavizar, facilitar la incorporación de

30

ésteres de mono y poli glicéridos)

Antioxidantes

otros ingredientes y dar textura

Prevenir la oxidación de productos

grasos

Fuente: Alimentos y salud. Asociación Colombiana de Ciencia y Tecnología de Alimentos

1.2.1.1 Azúcares Los azúcares son endulzantes de origen natural, sólido,

cristalizado, constituido esencialmente por cristales sueltos de sacarosa,

obtenidos a partir de la caña de azúcar (Saccharum officinarum L) o de la

remolacha azucarera (Beta vulgaris L) mediante procedimientos industriales

apropiados. (www.perafan.com/ea02azuc.html )

Los azúcares más empleados son sacarosa (normalmente azúcar), glucosa

(conocida comúnmente como dextrosa), jarabes de glucosa (que se preparan

por tratamiento de los almidones con ácido o enzimas (hidrólisis), y azúcar

invertido que es una mezcla de dextrosa y levulosa que se produce por

hidrólisis de la sacarosa; indirectamente se emplean otros azúcares como es el

cado de la lactosa (azúcar de leche).

Sacarosa. Es un disacárido compuesto por una molécula de glucosa

(dextrosa) y una de fructosa (levulosa). (Figura 1 y 2). Este disacárido

dextrógira o es dextro rotatorio, lo cual significa que gira a la derecha +66,5° el

plano de la luz polarizada. Al calentarse en un medio ácido o por acción de la

enzima invertasa se descompone para formar (+) D-glucosa y (-) D-fructosa, la

cual es una mezcla de mayor dulzura que gira a la izquierda -20° en el plano de

la luz polarizada (levógira, levo rotatoria), invirtiéndolo de derecha a izquierda,

31

razón por la cual se llama azúcar invertido, a este proceso se denomina

inversión o hidrólisis.

La sacarosa se obtiene a partir de la caña de azúcar o de la remolacha

azucarera. Es estable al aire pero en polvo se torna higroscópica, absorbiendo

hasta el 1% de humedad. Es fermentable pero a concentraciones altas (~17%)

resiste a la descomposición bacteriana. Es el principal endulzante utilizado por

el sabor excelente que imparte, también se utiliza como preservante,

antioxidante, excipiente, agente granulador y tensoactivo en jabones,

productos de belleza y tintas.

La sacarosa es uno de los

componentes de casi todos los

tipos de confitería, excepto de

algunos productos dietéticos (que

pretenden tener un bajo

contenido de calorías o estar libres de ella).

La facilidad que tiene la sacarosa para desdoblarse es la base de la confitería

de azúcar, ya que la mezcla resultante de dextrosa, levulosa y sacarosa como

tal, puede hacer que no cristalicen estos productos a alta concentración; la

sacarosa sola a tales concentraciones, formaría cristales.

Figura 1: Estructura de la sacarosa

32

Figura 2: Estructura 3D Sacarosa

En ciertos tipos de dulces, tales como fudge (dulces granulados blandos) y

algunos caramelos, se utiliza un azúcar oscuro. Este, es casi el mismo azúcar

que el blanco pero no tan altamente purificado, aproximadamente un 98% de

sacarosa pura, sin embargo el 2% de impurezas del almibarado suministran

un sabor agradable (www.perafan.com/ea02edul.html#sacarosa)

Sinónimos.

Beta-D-fructofuranosil-alfa-D-

glucopiranosida, alfa-D-glucopiranosil-beta-

D-fructofuranosida,

azúcar, azúcar de caña, azúcar de

remolacha.

Composición.

Fórmula: C 12 H22 O11, oxígeno 51,42%, carbono 42,10%, hidrógeno 6,48%.

Peso molecular: 342,30

Glucosa. Se obtiene en la hidrólisis del almidón bajo la acción de ácido

diluido, o más frecuentemente, de enzimas. Es un monosacárido dextro-

rotatorio (gira a la derecha a la luz polarizada). Se caracteriza por ser la

fuente principal de energía para los organismos vivos. Se da naturalmente y

33

en estado libre en las frutas y otras partes de las plantas, es obtenida de los

cereales con alto contenido de almidón, tales como trigo, maíz, arroz, papas,

etc., ó por inversión de la sacarosa. La sangre humana normal contiene entre

0,08 y 0,1% de glucosa.

Figura 3 : Estructura 3D de la glucosa

Sinónimos.: Alfa-

glucosa, D-glucosa,

dextrosa (del latín dexter,

'derecha'), azúcar de la

sangre, azúcar de uvas,

azúcar de maíz, Cerelose®,

Clintose®, Dextropur®,

Dextrosol®, Glucolin®,

Composición.

Fórmula: C 6 H12 O6, oxígeno 53,29%, carbono 40,00%, hidrógeno 6,72%.

Peso molecular: 180,16

La glucosa se caracteriza por ser un sólido cristalino de color blanco, algo

menos dulce que el azúcar destinado al consumo. La glucosa cristaliza en tres

formas diferentes y cada una de ellas gira en el plano de polarización de la luz

en distinto grado.

34

La glucosa se forma en la hidrólisis de numerosos hidratos de carbono, como

la sacarosa, maltosa, celulosa, almidón y glucógenos. Proviene de los

azúcares derivados del almidón, de los c uales la glucosa es de uso universal,

interviene en la casi totalidad de las formas de caramelismo; no se hizo en

escala industrial sino a mediados del siglo pasado.

La glucosa líquida o jarabe de glucosa poseen un elevado porcentaje de los

llamados azúcares reductores, que protegen a los alimentos de la acción

nociva del oxigeno durante su conservación. Poseen además propiedades

humectantes o emolientes que son tanto más notables cuando mayor es el

equivalente de dextrosa de la glucosa. Por su contenido en azúcares

superiores controlan la indeseable cristalización de la sacarosa en ciertas

confituras; parece ser que los azúcares superiores evitan la aglomeración de la

sacarosa por la acción coloidal protectora, de esta manera el jarabe cubre los

cristales pequeños de sacarosa y le impide unirse y aumentar de tamaño; otra

teoría es que la glucosa brinda al medio una viscosidad alta, por tal motivo

cuando se trata de productos muy higroscópicos se debe de emplear glucosas

de bajo equivalente de dextrosa, ya que a mayor porcentaje de humedad

mayor es la tendencia de los cristales pequeños en aumentar de tamaño, ya

que la viscosidad del medio ha disminuido.

Cuando las glucosas son de bajo equivalente de dextrosa, el porcentaje de

azúcares superiores es mayor, por tal motivo la viscosidad del medio es mayor,

35

presentándose una buena estabilidad del color, además el producto se torna

menos higroscópico, esto en caramelos duros; sin embargo, no es

aconsejable el emplear azúcar invertida ya que posee una viscosidad menor

que la glucosa, además de esto, la higroscopicidad de la levulosa es muy alta

(50% de los sólidos del azúcar invertido).

El método más común para expresar la composición relativa de la glucosa

líquida, sólida, azúcares de maíz o generalmente hidrolizados del almidón esta

basada en la determinación del equivalente en dextrosa (DE), que se define

como su contenido en azúcares reductores totales (contra el licor de Fehling)

expresado como dextrosa y calculado como porcentaje del total de sustancias

secas. Cuando el DE supera 28, se habla de glucosas líquidas y pueden

distinguirse dentro de ellas según el grado de conversión logrado (hidrólisis):

De baja conversión: D.E. 28-37

De mediana conversión: D.E. 38-47

De conversión intermedia: D.E. 48-57

De alta conversión D.E. 58-67

La composición centesimal de estas glucosas líquidas, no era bien conocida

hasta hace muy poco ya que su análisis es muy complejo. Gracias a los

36

adelantos del método cromatográfico, se ha podido establecer con buena

precisión (Véase tabla 2).

Tabla 2 Composición en carbohidratos de las glucosas líquidas

Porcentaje en azúcares Tipo de

conversión

Equivalente

de dextrosa Mono Di Tri Tetra Penta Hexa Hepta Superiores

Ácida 30 10,4 9,3 8,6 8,2 7,2 6 5,2 45,1

Ácida 42 18,5 13,9 11,6 9,9 8,4 6,6 5,7 25,2

Ácida 54 22,7 17,8 13,2 9,6 7,3 5,3 4,3 12,3

Ácida 60 36,2 19,5 13,2 8,7 6,3 4,4 3,2 8,5

Ácida enzimático 63 38,8 28,1 13,7 4,1 4,5 2,6 *** 8,2

Morsweet 44 5 44 12,7 3,3 *** *** *** 35

Fuente GROSSO, Luis Antonio. Técnica de elaboración moderna de confituras. Buenos Aires, 1972. P.8

Azúcar invertido Se le conoce así a la mezcla de dextrosa y levulosa que se

produce al desdoblarse la sacarosa. Cuando se calienta suavemente una

solución de sacarosa, se produce algo de azúcar invertido, y en la elaboración

de confites, las condiciones de acidez y temperatura se disponen dé manera

que se forme la proporción de azúcar invertido que se requiere. Por

prolongada ebullición o mejor por la adición de ácidos orgánicos (cítrico,

málico, tartárico, láctico, acético etc.) o minerales (clorhídrico, fosfórico, etc).

37

Las características de esta mezcla de azúcares simples, así obtenida son

totalmente distintas de la solución original. Es incristalizable, muy

higroscópica, más dulce y sus características ópticas también cambian. A

causa de la levulosa que contiene, el azúcar invertido es más dulce y más

soluble que la sacarosa, también se utiliza para controlar la cristalización de la

sacarosa y para preservarlos de la desecación.

La producción de azúcar invertido durante el proceso de ebullición de jarabes

debe ser seguida muy de cerca por el laboratorio de la planta, ya que por su

alta higroscopicidad provoca cambios en la apariencia física del caramelo

(deformación), es la principal causa del llamado “cold flow” o revenido en frío.

Un contenido de azúcar invertido formado por prolongada ebullición de los

jarabes, superior a un 3-5%, trae graves inconvenientes y se traduce en

general en devoluciones, la inversión de la sacarosa con formación de glucosa

y fructosa depende de tres factores principales:

Acidez del medio o pH

Temperatura a la cual se mantiene la solución de sacarosa

Concentración en azúcar o cantidad de sacarosa por ciento

38

Cuanto mayor es la ac idez de la solución de sacarosa (menor el pH), más

rápido se da la reacción.

1.2.1.2 Leche La leche de vaca interviene en la elaboración de muchos tipos

de golosinas, principalmente en caramelos de leche, ya sean blandos o duros,

entre ellos las variedades conocidas como toffees, fudge y cremitas. También

se incluye en la elaboración de rellenos de bombones o en tabletas, cuando

se preparan en forma sólida.

Esta materia prima se emplea debido a las ventajas de sus componentes,

como grasa (3.68%), lactosa (4.94%), proteínas (3.39%), cenizas (0.72%), y

agua (87.27%); esto en caso de ser leche de vaca.

La grasa proporciona un sabor agradable que se incrementa con la mezcla de

los productos derivados de la caramelización de la lactosa; la caseína junto

con la albúmina, son materias coloidales que ligan las grasas, y la lecitina

(fosfoglicéridos) aporta propiedades antioxidantes y emulsionantes.

Para la elaboración de confites, la gran cantidad de agua que posee es un

inconveniente, por eso se utiliza principalmente leche condensada; se debe

tener en cuenta que del pH que posea la leche depende su sabor dulce

agradable. Cuando la leche es destinada para la elaboración de leche

condensada, se debe tener en cuenta que al aumentar la concentración de

39

sólidos, la acidez también aumenta, dado que el ácido láctico es fijo, así

mismo se concentra hasta tal punto que se puede provocar la coagulación de

proteína impartiendo al producto una granulosidad indeseable, otra causa de

dicho fenómeno puede ser la precipitación de la lactosa causada por la

concentración de sólidos de la leche, aumentando su porcentaje por encima de

su punto de solubilidad. La diferencia entre la precipitación por proteína y

por lactosa es que en la primera los grumos son mas o menos elásticos,

mientras que con la lactosa los cristales son duros y prácticamente insípidos.

1.2.1.3 Ácido cítrico El ácido cítrico es uno de los aditivos más utilizados por

la industria alimentaria. Se obtiene por fermentación de distintas materias

primas, especialmente de la melaza de caña de azúcar. Su fórmula química es

C6H6O7, tiene un peso molecular de 192,13 g/mol, es un ácido tricarboxilico,

según la nomenclatura IUPAC, el ácido cítrico es el ácido 2-hidroxipropano-

1,2,3tricarboxilico.

En 1860 comenzó a obtenerse de las frutas mediante el uso de sales de calcio,

este proceso tenía un rendimiento muy bajo, eran necesarias de 30 a 40

toneladas de limones para obtener una tonelada de ácido cítrico.

Tres décadas después se observó que algunos hongos producen ácido cítrico

cuando crecen en un medio azucarado. Esto resultó de fundamental

importancia para la actual industria del ácido cítrico. En 1919, comenzó a

40

utilizarse el método de fermentación superficial, por medio del hongo

Aspergillus n iger, que representó un enorme salto en la productividad

Propiedades físicas. El ácido cítrico es una sustancia incolora e inodora, con

un agradable, aunque fuerte sabor ácido. Se puede obtener como monohidrato

ó en forma anhidra; en presencia de aire húmedo absorbe gradualmente

humedad, aglomerándose y endureciéndose.

El monohidrato cristaliza en soluciones saturadas por debajo de 36,6ºC y la

forma anhidra a una temperatura más alta. La solubilidad del ácido cítrico en

agua, en función de la temperatura, disminuye a medida que el ácido se

disuelve.

Delicuescencia. Se define como el punto en el cual el sólido se disuelve, de

esta manera un sólido delicuese cuando la humedad relativa del aire que lo

circunda sobrepasa el valor equivalente a la presión de vapor de la solución

saturada que se forma sobre él. Según esto, la humedad del aire es un factor

decisivo para el comportamiento del ácido cítrico; por lo tanto, exposiciones de

éste, en ambiente que tiene humedades relativas mayores que aquellas en que

delicuese, podría producir compactamiento. Es por ésta razón que resulta

necesario conocer dicho punto.

Se ha encontrado que el ácido cítrico anhídrido puro, delicuese a 73,5± 0,4 %

de HRA y entre 23 y 24 ºC de temperatura, mientras que el hidrato delicuesce a

77.9 – 79,2 % de HRA y 25ºC de temperatura.

41

Higroscopicidad. La capacidad de los cristales de ácido cítrico a formar

terrones y endurecerse esta determinada por su grado de higroscopicidad, el

cual se da en función de su punto higroscópico, que indica a que humedad

atmosférica, la sustancia comienza a absorber la humedad del medio y en

forma descontrolada, en otras palabras, la higroscopicidad es la tendencia que

tiene un sólido a absorber humedad del medio que lo rodea. De acuerdo a

esto, mientras más bajo sea el valor del punto higroscópico, más higroscópico

será el producto y tendrá en el equilibrio mucho más humedad que un sólido

que no lo sea.

1.3 HUMEDAD EN CARAMELOS Y SU DETERMINACIÓN

La humedad juega un rol muy importante en la industria confitera porque

siendo la mayor parte de las materias primas azucaradas altamente

higroscópicas, controlar la humedad significa asegurar la conservación de los

caramelos.

Durante la conservación de las golosinas se produce un intercambio de

humedad con el medio ambiente que las rodea, ya sea en el depósito de la

fábrica como en los locales de venta. La magnitud de estos intercambios

dependerá naturalmente de las condiciones atmosféricas reinantes.

42

Si el ambiente es muy seco, los confites tendrán tendencia a disminuir su

contenido de humedad, mientras que en condiciones de alta humedad la

absorberán hasta llegar a un equilibrio con el medio ambiente. Como se

comprenderá, al cambiar el porcentaje de humedad, se producen cambios en la

textura y aspectos físicos de los caramelos, la mayor parte de los cuales son

indeseables, como son: revenido, chorreado, adhesión al papel de envoltura

etc; cuando la humedad es alta se presenta la cristalización de azúcar,

endurecimiento o gomosidad si es baja.

Para la determinación de humedad a materiales empleados en la fabricación

de caramelos existen varias opciones como son: la estufa, la destilación, la

refractometría y la constante dieléctrica entre otros.

1.3.1 Métodos tradicionales. Existen cuatro métodos tradicionales para la

determinación de humedad, los cuales son:

Método gravimetrico, de estufa o secado

Titulación de Karl Fischer

Destilación

Refractrometría

Aunque existen otras técnicas para la medición de humedad, los anteriores

métodos representan la mayoría de pruebas existentes en la industria,

ejemplos de estos métodos abundan en manuales de métodos oficiales,

43

incluyendo los que están en el manual de métodos analíticos (AOAC), en la

sociedad americana de químicos de aceite (AOCS) y la asociación de refinería

de maíz (CRA).

Los métodos de laboratorio son genéricos y pueden ser usados en una gran

variedad de muestras, así mismo se consideran como fundamentos para la

implementación de una línea de tecnología.

La pérdida por secado es también conocida como método de estufa; la muestra es

básicamente pequeña, se pesa en un vaso tarado, es calentada bajo condiciones

específicas de temperatura y presión, para un tiempo fijo o variable. El cambio en la

masa es asumido a la perdida de humedad. Existen diversas variaciones por pérdida por

secado.

1.3.1.1 Método de estufa común. Este método por desecación implica la

deshidratación de la muestra hasta peso constante a temperaturas y presiones adecuadas

al tipo de muestra, por cuanto existen patrones en las que se fijan: tiempo y temperatura

a condiciones particulares. El procedimiento de pérdida por secado es simple y se usa

una estufa de aire donde el secado toma lugar a presión atmosférica y la temperatura

usualmente de100—135 ºC

1.3.1.2 Método de estufa al vacío. Cuando la humedad del material existente es

térmicamente lábil y sujeta a descomposición a altas temperaturas, entonces una estufa

44

al vacío puede ser empleada. Por disminución en la presión dentro de la estufa es

posible remover efectivamente la humedad al bajar la temperatura, típicamente entre 70

y 80ºC, con un vacío de 24-25 ft; otro beneficio de la estufa al vacío es la rapidez. Al

reducir la presión, una estufa al vacío es más rápida que la de aire. Este es el método

de referencia utilizado para la estandarización del equipo Forté 4586

Existe un método de secado conocido como método de Mojonnier, en este método se

tiene en cuenta que algunos materiales semejantes endulzados como la leche

condensada y caramelos, en unos casos se endurecen cuando son colocados en la

estufa. El caso del endurecimiento es la formación de una cubierta dura sobre el

exterior debido al calentamiento.

Esta cubierta evita la remoción de humedad de la muestra; para muestras semejantes a

esta, pequeñas cantidades de agua pueden ser adicionadas a su peso, así mismo ser

dispersada a la muestra dentro del plato, en una capa delgada, minimizando así los

efectos del endurecimiento.

Etapas de secado: algunas muestras con humedades altas requieren de un presecado a

temperaturas bajas para remover la humedad de la superficie y segundo por una

temperatura alta de secado para remover el resto.

A diferencia de otras pruebas, la pérdida de peso por secado ofrece la única

oportunidad de analizar una gran cantidad de muestras, finalmente y lo más importante

es que la pérdida por secado, no solo mide la humedad, sino que también evitara que se

volatilicen componentes bajo las condiciones de esta prueba.

45

1.3.1.3 Balanza de humedad. El principio de la balanza de humedad, es muy similar

al de pérdida por secado, excepto que la muestra es calentada y pesada

automáticamente. En todos los análisis se necesita adicionar la muestra al plato, luego

presionar una pocas teclas, posteriormente se cierra la campana donde se continuará con

el calentamiento (vía infrarroja o energía de microondas), el tiempo de análisis es

aproximadamente de cinco minutos. Existen muestras sensibles a este método como

son las nueces, semillas, galletas, arroz tostado y leche en polvo entre otras, donde la

calibración de la balanza es fundamental para un resultado óptimo y confiable; muestras

como caramelos duros o blandos y jarabes entre otros, usualmente no usan estas

tecnologías..

1.3.1.4 Titulación de Karl Fischer. En esta titulación, una masa conocida de la

muestra es dispersada dentro de un solvente orgánico apropiado. El sistema libera la

humedad y luego es titulada con el reactivo de Karl Fischer, ya sea conductimétrico o

potenciométrico. La cantidad de reactivo consumido y la masa de muestra son usados

para calcular el contenido de humedad. El reactivo de Karl Fischer esta disponible en

múltiples intensidades y con diferentes composiciones químicas.

Los métodos de pérdida por secado y titulación por Karl Fischer, requieren de un

método analítico. Los reactivos usados requieren ejecutarse en una campana de

extracción y la compra y disposición de los solventes puede ser un impedimento; no

obstante el hecho de que sus interferencias son conocidas, incluyendo la vitamina C,

46

aldehídos, cetonas, Karl Fischer es considerado en la literatura como el método más

completo.

1.3.1.5 Destilación. Esta técnica es un poco antigua. En esta, una masa conocida de

muestra es puesta a hervir en un solvente inmiscible en agua, típicamente tolueno. El

solvente y el agua se destilan y son conectados en un tubo graduado; la cantidad de

humedad es determinada volumétricamente, a pesar de las pocas referencias sobre

métodos para muestras, la destilación ha sido usada en la industria de gomas, este

método requiere dos cosas: un buen analista y una buena campana de extracción.

Puede tener significativamente menos precisión que el método por pérdida de secado o

Karl Fischer, con una medida de humedad en miligramos. La tecnología de Karl

Fischer puede ser más completa y en muchos casos puede reemplazar la técnica de

destilación.

1.3.1.6 Refractometría. El índice de refracción a dimensiones relativas constantes al

ángulo de doblaje de una sustancia, es lo principal en la refractometría. El índice de

refracción del agua es inversamente proporcional a la humedad en la muestra. Las

medidas del índice de refracción toman menos de tres minutos, dependiendo la

temperatura y requiriendo un control seguro. Las opciones de equipo varían de acuerdo

a las unidades electrónicas digitales.

47

1.3.2 Otros métodos analíticos: Existen otras tecnologías compatibles en plantas de

alimentos, las cuales son suficientemente directas pero requieren validación para cada

tipo de muestra; lo cual en algunos casos es opuesto a los métodos tradicionales. Usar

métodos de tecnología en línea ofrece diversos beneficios con respecto a los métodos

tradicionales de laboratorio, el acceso rápido de datos ofrece al operador una reacción

instantánea, por otro lado, la problemática de la situación se resuelve antes de lo

esperado.

1.3.2.1 Métodos secundarios. Los métodos secundarios son una clase de métodos

analíticos caracterizados porque deben ser calibrados vía análisis de múltiples muestras,

por medio de métodos de laboratorio llamados primarios; la respuesta de la tecnología

secundaría es correlacionada con los métodos primarios en el campo de calibración; de

esta manera la comparación es una correlación manejada desde el punto de vista

estadístico. Una vez completa la calibración, se valida vía análisis de otras muestras

independientes colocadas en ambas tecnologías.

1.3.2.1.1 Refractometría. El fenómeno de la refracción está basado en el

cambio de velocidad que experimenta la radiación electromagnética al pasar

de un medio a otro, como consecuencia de su interacción con los átomos y

moléculas del otro medio. Dicho cambio de velocidad se manifiesta en una

variación en la dirección de propagación.

48

La medida relativa de la variación entre dos medios tomando uno fijo como

referencia se le conoce como índice de refracción n y en general esta

expresado con respecto al aire. El instrumento para medir, es básicamente un

sistema óptico que busca medir el ángulo que se ha desviado la radiación,

utilizando para ello dos prismas: uno fijo de iluminación sobre el cual se

deposita la muestra y uno móvil de refracción. Los prismas están rodeados de

una corriente de agua termostatizada, ya que la temperatura es una de las

variables que afecta la medida.

En la actualidad la determinación directa para análisis, ha sido superada por la

información obtenida por otras técnicas, no obstante es ampliamente utilizada.

La refractometría en línea emplea un refractómetro tradicional, el cual correlaciona los

métodos primarios de humedad con el índice de refracción de la muestra. Las

muestras tratadas con esta tecnología incluyen jarabes, procesos de materiales de dulces

duros, blandos y líquidos. El tiempo de análisis es de unos segundos, después del

equilibrio térmico de la muestra, puede tomarse en 30 segundos o algunos minutos, los

fabricantes de estos instrumentos están comenzando a desarrollar y adaptar tecnologías

para hacer equipos favorables.

1.3.2.1.2 Espectroscopía infrarroja: se conoce como infrarrojo cercano (NIR) ó

infrarrojo de transformado de Fourier. La absorción de reflexión de luz infrarroja del

material es relacionada con el método primario de humedad. Si un instrumento

49

precalibrado es usado, solo deberá ser utilizado para tipo de muestras especificado por

el vendedor, las tecnologías precalibradas deben ser estudiadas o chequeadas junto al

método apropiado de laboratorio y luego de estar en curso se debe asegurar un buen

trabajo revisando cada mes el funcionamiento.

Para su empleo se selecciona la muestra apropiada, esta, es introducida en un

dispositivo donde la longitud de onda es seleccionada y luego el modelo más apropiado

de calibración es determinado. La calibración debe ser mantenida bajo revisión

frecuente del método apropiado de calibración, este sistema de medición es altamente

recomendado; cuando las propiedades se estabilizan y se mantienen, esta tecnología

proporciona buenos resultados sobre líquidos, sólidos homogéneos y polvos, su tiempo

de respuesta es menor de dos minutos.

1.3.2.1.3 Resonancia por microondas: se requiere de un generador, un detector y un

usuario. La humedad por este método se relaciona con el número de microonda, el cual

es derivado de cambios encontrados en una resonancia por microondas presentes en

diferentes humedades. El tiempo de análisis es menor a 30 segundos. Esta tecnología

esta en el mercado como una serie de ondas de humedad, fabricada por TEWS

electronic en Alemania.

Se basa en algoritmos y tiene una opción de temperatura por compensación, haciéndolo

ideal para un proceso donde intervenga el calor, como en el caso de caramelos y

chocolates. Esto es equivalente a otros tipos de muestras como el cacao, caramelos

blandos y duros, es relativamente sensible a variaciones en la forma de la partícula

50

específica para una humedad, pero no es sensible a variaciones temporales como la

tecnología en infrarrojo.

1.3.2.1.4 Método dieléctrico: La tecnología basada en este principio toma ventaja de

las diferentes constantes dieléctricas, para el agua, grasas, proteínas y azúcares; los

tiempos de análisis son menores de tres minutos, su principio se basa en la relación de

la constante dieléctrica de la muestra y la humedad.

Conductividad eléctrica. La conductividad eléctrica es la habilidad de

determinada sustancia para conducir una corriente eléctrica, el recíproco de

la conductividad es denominado resistividad. Todas las sustancias poseen

conductividad en algún grado, pero su magnitud va desde valores

extremadamente bajos en materiales aislantes como el benceno o el vidrio a

valores muy altos para materiales como plata, cobre y otros metales.

Mediante medidas de resistencia o resistividad se puede evaluar la

conductividad de un material. La resistencia de materiales sólidos puede

medirse directamente con un multímetro

Condensadores: son dispositivos que sirven para almacenar carga eléctrica,

están formados por dos conductores aislados uno del otro que poseen cargas

iguales con magnitud y signo opuesto. Los condensadores tienen múltiples

aplicaciones, dentro de ellas esta: almacenar energía y suavizar las

pequeñas ondas que surgen cuando la corriente alterna (el tipo de corriente

51

que suministra un enchufe doméstico) se convierte en una corriente continua

en una fuente de potencia.

Los condensadores corrientes están formados por dos placas conductoras

(Véase Figura 4); cuando estas se conectan a un dispositivo de carga como

lo es una batería, se produce una transferencia de carga de un conductor a

otro hasta que la diferencia de potencial debido a sus cargas iguales y

opuestas se hace igual a la diferencia de potencial entre los terminales de la

batería.

52

Figura 4: Condensador de placas paralelas

Fuente: http://ttt.upv.es/jquiles/prffi/electrostatica/ayuda/hlpmomdipolar.htm

La cantidad de carga sobre las placas depende de la diferencia de potencial,

de la geometría del condensador y de la naturaleza del dieléctrico De esta

manera si Q es la magnitud de la carga sobre cada placa y V la diferencia de

potencial entre las placas, la relación Q/V se denomina capacidad C

.

C = Q / V (Ecuación 1)

Donde: C = Capacidad del condensador

Q = Magnitud de carga

V = Diferencia de potencial

Esta magnitud expresa la capacidad de almacenar la carga que posee un

condensador bajo una determinada diferencia de potencial. Se tiene que V

es proporcional a Q, por tanto la capacidad no depende de la carga ni del

voltaje del condensador, solo de factores geométricos. En un condensador

53

+ Q Campo eléctrico -Q

- - - - - - -

+ + + + + + +

de placas paralelas (Véase Figura 5), la capacidad es proporcional a la

superficie de las placas e inversamente proporcional a la distancia de

separación. En general la capacidad depende del tamaño, forma y geometría

de los conductores

Figura 5. Paso de voltaje condensador de placas paralelas

Como se puede ver en la figura 5, la fuerza eléctrica sobre la carga, tenderá

a mover ésta hacia la placa negativa y efectuará trabajo sobre la carga a fin

de llevarla del punto a al punto b. Para cargar un capacitor, se trans fiere la

carga desde una placa con menor potencial hasta la de mayor potencial,

requiriendo de esta manera un consumo de energía. (SEARS Francis, 1986)

Dieléctricos: Son materiales sólidos no conductores, la mayoría de los

capacitores lo tienen entre sus placas. Los dieléctricos son sustancias ó

materiales aislantes incapaces de transportar corriente, las cuales amortiguan

la fuerza de un campo eléctrico que los atraviesen, tal es el caso del vidrio,

Va Vb

Fuente GRANCOLI Douglas 1997

54

plástico, papel, madera y óxido metálico entre otros. Las sustancias

conductoras carecen de esta propiedad de amortiguación

Dentro de las propiedades dieléctricas de mayor interés, esta la constante

dieléctrica relativa y el factor de pérdida dieléctrica. La constante dieléctrica

relativa de un materia l es la relación entre su capacitancia y la capacitancia del

aire o el vacío bajo las condiciones de estudio.

Los dieléctricos cumplen tres funciones principales:

Aumentar la capacidad de un condensador,

Resolver problemas mecánicos, ya que mantiene las dos placas

separadas del capacitor con una diferencia mínima sin llegar a tener

contacto

Permitir la conducción a través de un material que se supone aislador,

debido a su sometimiento a un campo eléctrico, en el cual experimenta una

rotura dieléctrica ó ionización parcial

Un ejemplo de estas tres funciones de los dieléctricos es un condensador de

láminas planas paralelas formadas por dos hojas de metal de área grande

separadas por una hoja de papel, donde este aumenta la capacidad debido a

su pola rización, es decir k es mayor que 1. También proporciona una

separación mecánica de modo que las hojas metálicas pueden estar muy

cercanas sin llegar a ponerse en contacto eléctrico. Finalmente la resistencia

del papel a la ruptura es mayor que la del aire, de modo que pueden obtenerse

mayores diferencias de potencial.

55

En la mayoría de los casos, las propiedades de un dieléctrico son producto de

la polarización del material. Al colocar un dieléctrico en un campo eléctrico,

los electrones y protones que constituyen sus átomos se reorientarán a sí

mismos, y en algunos casos las moléculas se polarizarán de igual modo.

Como resultado de esta polarización, el dieléctrico queda sometido a una

tensión, almacenando energía que quedará disponible al retirar el campo

eléctrico. La polarización de un dieléctrico es similar a la que se produce al

magnetizar un trozo de hierro. Como en el caso de un imán, parte de la

polarización se mantiene al retirar la fuerza polarizadora.

La eficacia de los dieléctricos se mide por su relativa capacidad de almacenar

energía y se expresa en términos de constante dieléctrica (también

denominada permisividad relativa), tomando como unidad el valor del vacío.

Los valores de esa constante varían desde poco más de 1 en la atmósfera

hasta 100 o más en ciertas cerámicas que contienen óxido de titanio. El

vidrio, la mica, la porcelana y los aceites minerales, que a menudo se utilizan

como dieléctricos, tienen constantes entre 2 y 9.

La capacidad de un dieléctrico de soportar campos eléctricos sin perder sus

propiedades aislantes se denomina resistencia de aislamiento o rigidez

dieléctrica. Un buen dieléctrico debe devolver un gran porcentaje de la

energía almacenada en él al invertir el campo. Los dieléctricos,

especialmente los que tienen constantes dieléctricas altas, se emplean

56

ampliamente en todas las ramas de la ingeniería eléctrica para incrementar la

eficacia de los condensadores.

Constante dieléctrica Es un número adimensional característico de cada material. Si

entre las placas de un condensador plano se introduce un dieléctrico (Véase figura 6 (a,

b)), la capacidad aumenta en un factor k, tal factor se denomina constante dieléctrica.

La razón de este incremento es que el campo eléctrico entre las placas de un

condensador se debilita por causa del dieléctrico. Así, para una carga determinada

sobre las placas, la diferencia de potencial se reduce y la relación Q/V se incrementa.

Un incremento de la constante dieléctrica significa que el capacitor es capaz de

almacenar una mayor cantidad de energía. Por tanto, los métodos de medida de la

capacitancia pueden ser adaptados a la medición de las propiedades dieléctricas. El

factor de pérdida dieléctrico relativo es la medida de la cantidad de energía que el

material es capaz de disipar cuando está sujeto a un campo eléctrico alternante

En resumen, la relación entre capacitancias es conocida como constante

dieléctrica k.

K = C / C0 = V / V0 (Ecuación 2)

Como se observa en la Figura 6, un material dieléctrico debilita el campo

eléctrico entre las placas de un condensador; pues en presencia de un

57

Figura 6. Condensador de placas paralelas. (a) Sin dieléctrico (b) Con dieléctric o

- - - - - - -

+ + + + + + +

+ + + + + + +

- - - - - - -

• Menor diferencial de potencial • Menor campo eléct6rico • Mayor capacitancia • Mayor constante dieléctrica

• Mayor diferencial de potencial • Mayor campo eléct6rico • Menor capacitancia • Menor constante dieléctrica

campo externo, las moléculas del dieléctrico producen un campo adicional de

sentido opuesto del campo externo.

C0 C

V0 V

La constante dieléctrica depende de distintos factores como son temperatura,

contenido de humedad y frecuencia. Todos estos factores deben tomarse en

cuenta cuando se mide la constante dieléctrica.

Los dieléctricos no poseen carga eléctrica libre, es decir que se muevan

dentro del material, sin embargo pueden adquirir una distribución de carga

superficial. Cuando un conductor se ubica en un campo eléctrico, las cargas

(a) (b)

58

libres de su interior son desplazadas por las fuerzas que el campo ejerce

sobre ellas. En el estado estacionario final, el conductor tiene una carga

inducida en su superficie distribuida de forma que el campo de esta carga

inducida neutraliza el campo inicial en todos los puntos internos y el campo

eléctrico neto dentro del conductor se anula.

En el caso del dieléctrico que se inserta en un campo eléctrico de un

capacitor cargado, hay una redistribución de carga en el material a un nivel

molecular. En primer lugar las moléculas de un dieléctrico pueden

clasificarse en polares o no polares. Una molécula no polar es aquella en

que los centros de gravedad de los núcleos positivos y los negativos

normalmente coinciden, mientras que en una polar, no lo hacen. Las

moléculas como el nitrógeno, el oxigeno y el hidrógeno son no polares y

aquellas como el agua son polares y forman un diminuto dipolo eléctrico.

Si las moléculas del dieléctrico son polares, es decir, poseen momentos

dipolares permanentes, estos momentos están originalmente orientados al

azar (Véase figura 7). En presencia del campo existente entre las placas del

condensador, estos momentos dipolares experimentan la acción de un par o

momentos que tiende a alinearlos en la dirección del campo (Véase figura 8).

La magnitud de alineación depende de la fuerza del campo y de la

temperatura. A temperaturas elevadas el movimiento térmico aleatorio de

las moléculas tiende a contrarrestar la alineación. En el caso en que las

moléculas del dieléctrico no sean polares poseerían momento dipolares

59

inducidos en presencia del campo eléctrico existente entre las placas. Los

momentos dipolares inducidos tienen la dirección del campo original. Un

dieléctrico que tiene momentos dipolares eléctricos, predominantemente en la

dirección del campo externo se dice que esta polarizado por el campo, bien

sea por que la polarización se deba a la alineación de los momentos

dipolares permanentes de las moléculas polares o bien a la creación de

momentos dipolares inducidos en el caso de las moléculas no polares. En

cualquier caso, la alineación de los dipolos moleculares producen un campo

eléctrico adicional debido a los dipolos cuyo sentido es opuesto al del campo

original. El campo original se ve así debilitado.

Figura 7: Material dieléctrico polar en ausencia de campo eléctrico

El efecto neto de la polarización de un dieléctrico homogéneo, es la creación

de una carga superficial sobre las caras del dieléctrico próximo a las caras

(Véase Figura 8) Es esta carga superficial, la que produce un campo

eléctrico opuesto a la dirección del engendrado a la carga libre de los

conductores. Así el campo eléctrico entre las placas se debilita.

60

Figura 8. Material dieléctrico polar en presencia de campo eléctrico

Si el campo eléctrico original entre las placas de un condensador sin

dieléctrico es Eo, el campo en el dieléctrico es:

E = Eo / k (Ecuación 3)

Donde k es la constante dieléctrica.

En un condensador de placas paralelas de separación s, la diferencia de

potencial entre las placas es:

V = Es = (Eos / k) = (Vo / k)

Siendo V la diferencia de potencial con el dieléctrico y Vo = Eos, la diferencia

potencial original sin dieléctrico. La nueva capacidad es:

C = (Q/V) = (Q/ (Vo / k))

C = k (Q / Vo)

61

C = k C0

En donde C0 = Q / V0 es la capacidad original. La capacidad de un

condensador de placas paralelas lleno de un dieléctrico de constante k, es:

C = (k€A)/s = €A / s

Donde € = k€0 permisividad del dieléctrico

Las densidades de carga en las caras del dieléctrico son debidas a los

desplazamientos de las cargas moleculares positivas o negativas próximas a

las superficies exteriores o caras (Véase figura 9); este desplazamiento se

debe al campo eléctrico externo del condensador. La carga en el dieléctrico

llamada carga ligada no esta libre para moverse de un modo semejante a

como lo están las cargas ordinarias en las placas de un condensador. Aunque

desaparecen al extinguirse el campo eléctrico exterior, produciendo un campo

eléctrico semejante al producido por cualquier otra carga.

Relacionando la densidad de la carga ligada σb a la constante dieléctrica k y

la densidad de carga superficial σf situada sobre las placas del condensador,

a la que se denomina densidad de carga libre, ya que puede moverse con el

conductor. Si se tiene un bloque dieléctrico entre las placas de un

condensador de placas paralelas (Véase figura 9), y estas están muy

próximas, las densidades de carga +σb a la derecha y -σb a la izquierda, son

iguales al campo debido a dos densidades de cargas planas infinitas. El

campo Eb tiene así el valor:

Eb = σb / €o Ecuación 4

62

------

++++++++

- - - - - - - -

+++++++

Figura 9. Condensador con cargas superficiales

Este campo esta dirigido hacia la izquierda y se resta del campo eléctrico E0

debido a la densidad de carga libre situada en las placas del condensador. El

campo original E0 tiene el valor

E0 = σf / €o

El valor del campo resultante E, es la diferencia de estos valores y es igual a:

E = Eo - Eb = Eo / k:

Es decir:

Eb = Eo (1 – (1/k))

Eb = ((k – 1) / (k) )Eo

Si se toma: σb / €o en lugar de E b y σ f / €o en lugar de E o se tiene:

σb = ((k – 1)/k) σf

La densidad de carga ligada σb es así siempre menor que la densidad de carga

libre σf situadas en las laminas del condensador y es cero si k = 1, que es el

caso de la carencia del dieléctrico.

σf σb σb σf Condensador de placas paralelas con un boque dieléctrico entre las placas. Si éstas se encuentranpróximas, cada una de las cargas superficiales puede considerarse como un plano infinito de carga. El campo eléctrico debido a la carga libre sobre las placas está dirigido hacia la derecha y su magnitud es E0 =σf/€0. el campo debido a la carga ligada está dirigido hacia la izquierda y su magnitud es E b =σb/€0

63

En el caso de la industria de alimentos, algunas propiedades eléctricas son de

especial atención, ya que se consideran base para procesos como el

calentamiento dieléctrico por microondas. Este consiste en calentamiento de

un material debido a sus propias pérdidas dieléctricas cuando el colocado en

un campo electrodinámico. La alta tasa de incremento de temperatura es una

de las principales razones por las que el calentamiento dieléctrico es atractivo

para su uso en productos agrícolas y otros, como es el secado del arroz o

procesamiento de tocino.

1.4 DETERMINACION DEL CONTENIDO DE HUMEDAD A TRAVES DE LAS

PROPIEDADES ELECTRICAS

Existen dos formas en las que el agua se presenta en los alimentos: como

agua libre o absorción capilar y como agua ligada o absorción molecular. El

agua libre se comporta químicamente y físicamente como agua pura mientras

que el agua ligada, por ejemplo, no se congela ni actúa como solvente de la

misma forma que el agua pura. Aunque algunas técnicas de medición de

humedad se limitan al agua libre, la aplicación de propiedades eléctricas como

son conductividad eléctrica, constante dieléctrica y absorción de microondas,

permite la determinación correcta del 100% del agua del alimento. El agua

ligada, limitada en su rotación libre, posee distintas propiedades dieléctricas y

absorción a las microondas que el agua libre. Esta es la base para la

determinación del agua “no congelable” en los alimentos a muy bajas

64

temperaturas en las cuales los dipolos de hielo son mucho menos móviles que

el agua no congelada.

Conductividad eléctrica y capacitancia. Aunque ambos han sido usados

para la determinación de la humedad, la conductividad eléctrica es preferida

por su simplicidad y mayor respuesta al cambio en el contenido de agua. Esta

mayor sensitividad al contenido de humedad, corrige el efecto de la densidad

del producto, en general en granos, sobre la lectura final. El circuito básico de

un equipo para medición de humedad basado en la conductancia consiste en

un puente de Wheatstone. En materiales compactos, es preferible usar

muestra molida, de esta manera se minimizan las variaciones en la lectura

producidas por la humedad de la superficie externa de del material, esto se da

porque la resistencia de una masa depende principalmente de las condiciones

en las regiones de contacto entre partículas adyacentes, donde las secciones

transversales para la conducción son pequeñas

Propiedades dieléctricas. El agua libre posee la mayor constante dieléctrica

en un alimento (alrededor de 80), otros componentes como son carbohidratos

poseen constantes dieléctricas entre 3 – 5, proteínas entre 4 – 6 y las grasa en

su mayoría entre 2 – 5. De esta manera, la determinación del contenido de

agua de un alimento a través de su constante dieléctrica es razonable. Existe

una relación directa entre la humedad del alimento y su constante dieléctrica.

La determinación del contenido de humedad a través de las propiedades

dieléctricas afectan la capacidad de un condensador de forma lineal. Si el

65

capacitor es parte de un circuito resonante, se puede medir su frecuencia y

registrar el efecto de las propiedades dieléctricas a través de un cambio en esta

frecuencia. La muestra de alimento se introduce en una celda entre dos

electrodos, un oscilador de bajo voltaje (5 – 10 V) es usado como fuente de

corriente alterna. La frecuencia del oscilador es registrada por un contador

bidireccional. La diferencia en frecuencia es automáticamente determinada por

el contador bidireccional a partir de la diferencia de frecuencia en la celda con

la muestra de alimento y la frecuencia de la celda vacía. De esta forma, el

contenido de humedad del alimento estará en función de la diferencia de

frecuencia neta, el peso del material que se analiza y constantes relacionadas

con el tipo de material y configuración del circuito utilizado.

Bajo este principio, la densidad aparente de la muestra afecta la lectura final de

humedad, por eso es de gran importancia conocer los inconvenientes del

método:

• Alimentos de composición variable y con altas constantes dieléctricas

pueden interferir en la medida del contenido de agua

• La muestra de alimento debe tener una geometría fija

• Son requeridas curvas de calibración basadas en métodos

convencionales de medición de humedad

Otra aplicación importante de las propiedades eléctricas y su uso en la industria

de alimentos se da en el calentamiento Ohmico (Véase anexo 10), en la

determinación de daño de tejidos vegetales debido a la congelación, productos

66

químicos u otras causas y en la tecnología de campos eléctricos pulsados

entre otros

1.5 CARAMELOS DUROS

Los caramelos duros son productos de dulcería fabricados a partir de azúcar de

caña combinada con otros ingredientes tales como: jarabe o glucosa de maíz,

azúcar invertida, ácido, saborizantes y colorantes debidamente aprobados por

los organismos de salud de cada país en donde son comercializados.

Dependiendo del tipo de productos pueden agregarse otros ingredientes tales

como leche, café y chocolate entre otros; estos confieren al producto un sabor

y textura característica. Los productos conocidos como caramelos duros se

caracterizan por:

67

• Poseer textura dura, conferida por su estructura vítrea, transparente u

opaca según la composición

Tienen un contenido de humedad residual inferior al 3%

• Absorben humedad cuando se encuentran en ambientes con humedad

relativa superior al 30%, siendo mayor la absorción a medida que

aumenta la humedad relativa y la temperatura del ambiente.

1.5.1 Elaboración de dulces duros. Los dulces duros tienen básicamente las

siguientes etapas de producción (Véase tabla 3)

Tabla 3. Etapas de producción de dulces duros

ETAPA FUNCION Preparación del jarabe

Disolver los azúcares en agua. La unión de los azúcares (jarabe de azúcar, glucosa de maíz, azúcar invertido) recibe el nombre de sirope.

Cocción El sirope se concentra hasta obtener un nivel de agua residual menor del 3 %. Para esto las condiciones de Presión de vacío y temperatura soncontroladas

Mezclado El caramelo obtenido es descargado en la mesa fría para adicionarle los aditivos correspondientes (sabor, color y esencia), hasta lograr una masa homogénea

Temperado La masa del caramelo es movida hasta alcanzar la temperatura óptima de troquelado (Temperatura de plasticidad),

Troquelado El caramelo es llevado a una mesa caliente para conservar la temperatura de plasticidad y ser troquelado. La forma se la da el molde que se emplee.

Enfriamiento El caramelo troquelado pasa por un túnel, donde es enfriado para así llevarlo a envolver

Envoltura El caramelo troquelado y frío es llevado a las envolvedoras, donde son cubiertos con un material que lo protege de la humedad del ambiente.

Envase y empaque

El producto envuelto es colocado en las unidades de venta (bolsas, cartón). Este proceso puede llevarse a cabo de manera manual o mecánica

Fuente: Colombina S.A.

68

1.5.1.1 Preparación de jarabes: Cuando se disuelve azúcar en agua, las

propiedades de esta disolución variarán de acuerdo a la concentración. Estas

variaciones se dan en:

Densidad: A mayor concentración de jarabe, mayor será su densidad

expresada en cualquier de las escalas corrientes. En dulcería se hace el

uso de las expresiones: densidad y densidad en gramos Baumé. La escala

fue originalmente creada para medir densidades en soluciones siruposas o

pesadas.

Índice de refracción: En segundo lugar variará su índice de refracción o

sea la propiedad que posee de desviar un rayo de luz que lo atraviesa. De

esta propiedad se hace el uso de los refractómetros que permiten saber

inmediatamente la concentración en azúcares que posee una solución

determinada

Punto de ebullición: A mayor concentración de jarabe, mayor será la

elevación de punto de ebullición. Esta propiedad es importante en dulcería

porque permite reproducir el contenido de sólidos en una confitura.

Cuando la temperatura de una solución de sacarosa supera los 120ºC se

obtendrá por enfriamiento una masa sólida granulosa, de modo que de ese

punto en adelante es necesario tomar provisiones para el uso de sustancias

anticristalizantes. Para evitar que este proceso que causa pérdidas de

mercadeo por devoluciones, es necesario recurrir a la ayuda de compuestos

conocidos como “agentes de inversión” que provocan la inversión de parte del

69

azúcar utilizado con formación de glucosa y fructosa, los cuales recubren los

cristales incipientes del azúcar, o evitan totalmente su formación.

Diversos son los agentes de inversión usados, entre los cuales los principales

son el cré mor tártaro (tartrato ácido de potasio), ácido tartárico, cítrico y varios

ácidos orgánicos. Existen un sin número de factores que deben controlarse

entre los cuales están:

Temperatura durante todo el proceso y solución de calentamiento

Grado de pureza del azúcar empleado

Dureza del agua

Composición de la fórmula del caramelo y porcentaje inicial de sólidos

Escasez o abundancia del agua de disolución empleada

Además por la elevada velocidad de reacción de Sacarosa ⇒ Glucosa +

fructosa, un pequeño error puede traducirse en una excesiva producción de

azúcar invertido y esto traerá consigo el defecto conocido como “cold flow”, es

decir, revenido en frío. Por esta razón es más seguro y racional recurrir al uso

de glucosa líquida en cantidades fijas, que asegura el efecto de anticristalizante

y permite cambiar la textura del caramelo con la más absoluta seguridad,

variando el tipo y cantidad de glucosa. Según investigaciones la glucosa

líquida tendrá dos funciones:

Evitar la cristalización de la sacarosa por su contenido azúcares

reductores.

70

Por su contenido de azúcares superiores, antes llamados dextrinas,

aumentan la viscosidad del medio para retrasar el reordenamiento de los

cristales de la sacarosa, que es lo que eventualmente termina en

granulación.

Las principales formas de evitar la granulación son

Contenido de humedad lo más bajo posible.

Alto porcentaje de glucosa liquida (o azúcar invertido).

Baja temperatura de almacenamiento.