03 12 hacc-pfaenacerdos[1]

-

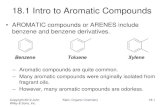

Upload

carnicos-santaclara-ap3-carnes -

Category

Technology

-

view

1.787 -

download

3

description

Transcript of 03 12 hacc-pfaenacerdos[1]

![Page 1: 03 12 hacc-pfaenacerdos[1]](https://reader030.fdocuments.net/reader030/viewer/2022020207/558ff6ed1a28abed798b46f6/html5/thumbnails/1.jpg)

ASOCIACION DE PRODUCTORESAVICOLAS DE CHILE A.G.

APA

DICIEMBRE 2003

MANUAL HACCP

FAENA DE CERDOS

ASOCIACIÓN GREMIAL DE PRODUCTORES DE CERDOS DE CHILE

![Page 2: 03 12 hacc-pfaenacerdos[1]](https://reader030.fdocuments.net/reader030/viewer/2022020207/558ff6ed1a28abed798b46f6/html5/thumbnails/2.jpg)

2

ÍNDICE PÁGINA

1.- Glosario de términos 4

2.- Pre-Requisitos HACCP 6

2.1.- Equipo HACCP 6

2.2.- Descripción del producto y su distribución 6

2.3.- Descripción del uso del producto y consumidores de

destino del producto 8

2.4.- Flujograma 9

2.5.- Descripción del proceso de producción 13

3.- Análisis de Peligros y Puntos Críticos de Control 18

3.1.- Análisis de peligros 18

3.2.- Árbol de decisiones 19

3.3.- Definición de peligros 20

3.4.- Tabla de peligros 22

3.5.- Identificación de los puntos críticos de control en el

proceso de faena 28

4.- Límites Críticos 29

5.- Procedimientos de monitoreo 30

6.- Acciones Correctivas 31

7.- Procedimientos de Verificación 32

REGISTRO PARA SISTEMA HACCP:

MANTENCIÓN DE PRODUCTOS FRESCOS PCC1 34

![Page 3: 03 12 hacc-pfaenacerdos[1]](https://reader030.fdocuments.net/reader030/viewer/2022020207/558ff6ed1a28abed798b46f6/html5/thumbnails/3.jpg)

3

ANÁLISIS DE PELIGRO Y PUNTO CRÍTICO DE CONTROL:

VERIFICACIÓN DIARIA 35

ANÁLISIS DE PELIGRO Y PUNTO CRÍTICO DE CONTROL:

VERIFICACIÓN PERIÓDICA 36

REGISTRO PARA SISTEMA HACCP:

FIRMAS AUTORIZADAS VERIFICACIÓN 37

REGISTRO PARA SISTEMA HACCP:

VERIFICACIÓN SISTEMA HACCP 38

TABLA HACCP-RESUMEN 39

![Page 4: 03 12 hacc-pfaenacerdos[1]](https://reader030.fdocuments.net/reader030/viewer/2022020207/558ff6ed1a28abed798b46f6/html5/thumbnails/4.jpg)

4

1.-GLOSARIO DE TÉRMINOS

• Acción Correctiva: Los procedimientos que se deben implementar

cuando se produce una desviación.

• Análisis de Peligro: El proceso de recolectar y evaluar información sobre

los peligros asociados al alimento bajo estudio, para determinar cuáles

peligros son significativos y deben ser incluidos en el plan HACCP.

• Árbol de Decisión para un PCC: Una secuencia de preguntas que

ayudan a determinar si un punto de control es un PCC.

• Desviación: No cumplimiento de un estándar, punto de control, PCC,

límite crítico o normas de referencia.

• Equipo HACCP: El grupo de personas responsables de desarrollar,

implementar, evaluar y verificar que el Plan se cumple de acuerdo a lo

establecido.

• Inocuidad de los Alimentos: La garantía de que los alimentos no

causarán daño al consumidor cuando se preparen y/o consuman de

acuerdo con el uso a que se destinen.

• Límite Crítico: El valor máximo / mínimo de un parámetro biológico,

químico o físico que se debe alcanzar en un PCC para prevenir, eliminar

o reducir a un nivel aceptable un peligro que afecta la seguridad del

alimento.

• Medida de Control: Una acción o actividad que sirve para prevenir,

eliminar o reducir un peligro significativo.

• Medidas Preventivas: es una herramienta que puede ser usada para

controlar un peligro identificado, las medidas preventivas eliminan o

reducen el peligro hasta un nivel aceptable.

• Monitoreo: Una secuencia planificada de observaciones o mediciones

para determinar si un PCC está bajo control y prepara registros

detallados que posteriormente se utilizarán para la verificación.

• Peligro: Un agente biológico, químico o físico que sería razonable

pensar que podría causar una enfermedad o daños si no se controla.

![Page 5: 03 12 hacc-pfaenacerdos[1]](https://reader030.fdocuments.net/reader030/viewer/2022020207/558ff6ed1a28abed798b46f6/html5/thumbnails/5.jpg)

5

• Plan HACCP: El documento escrito, basado en los principios HACCP, en

que se describe los procedimientos que se deben realizar, monitoreo,

verificaciones y validaciones del mismo.

• Punto de Control: Una etapa en la cual se pueden controlar factores

biológicos, químicos o físicos.

• Punto Crítico de Control: La etapa en la que se realiza un control para

prevenir o eliminar un peligro que puede afectar la seguridad del

producto, o reducirlo a un nivel aceptable.

• Riesgo: Es la probabilidad de que ocurra un peligro. Podrá ser de

diversa índole, biológico, químico o físico.

• Verificación: Actividades que no son de monitoreo, pero que determinan

la validez del plan HACCP y si el sistema se está implementando de

acuerdo a lo establecido en el plan.

![Page 6: 03 12 hacc-pfaenacerdos[1]](https://reader030.fdocuments.net/reader030/viewer/2022020207/558ff6ed1a28abed798b46f6/html5/thumbnails/6.jpg)

6

2.- PRE-REQUISITOS HACCP 2.1.- EQUIPO HACCP:

El equipo HACCP está formado por personas que presentan

conocimientos específicos y adecuada experiencia con el producto y proceso.

Son capaces de desarrollar, implementar y mantener un programa HACCP

efectivo.

El equipo HACCP está compuesto por personal especializado en las

áreas de calidad y producción.

Organigrama:

2.2- DESCRIPCIÓN DEL PRODUCTO Y SU DISTRIBUCIÓN:

2.2.1.-Canal de cerdo: La canal corresponde al cuerpo del animal una vez

que haya pasado por una serie de etapas durante el proceso de faenación,

entre éstas: insensibilización, desangrado, escaldado, pelado, flameado,

lavado y eviscerado; cuya temperatura máxima en el núcleo es de 7ºC;

puede ir con piel o sin piel y con cabeza o sin cabeza. Durante el proceso

de faena, las canales son separadas en forma longitudinal obteniéndose

dos medias canales o hemicanales.

![Page 7: 03 12 hacc-pfaenacerdos[1]](https://reader030.fdocuments.net/reader030/viewer/2022020207/558ff6ed1a28abed798b46f6/html5/thumbnails/7.jpg)

7

2.2.2.-Subproductos: Los subproductos comprenden vísceras abdominales

y vísceras toráxicas, los cuales corresponden a: páncreas, estómago,

intestinos, riñón, corazón, hígado, pulmón.

Las medias canales tienen dos destinos básicos, uno de ellos es para

uso interno dentro de la planta en el proceso de trozado, en el cual se

distribuyen como carnes enfriadas; y el otro, para su expendio al mercado local

o comercio exterior, en el cual se distribuyen como carnes enfriadas y

congeladas.

Características físico – químicas y microbiológicas de la media canal:

a) Peso: aproximado de 30 – 65 Kg faenado.

b) PH: el pH normal fluctúa entre 5,8 a 6,2.

c) Microbiológica:

1. Recuento total de colonias aerobias< 4,0 log

ufc/cm2

2. Enterobacterias <2 log ufc/cm2

Cuadro Nº 1: Vida Útil Promedio de la Media Canal

PRODUCTO TEMPERATURA VIDA ÚTIL

Fresco 0º C 12 días

-12º C 12 meses Congelado

-18º C 18 meses

![Page 8: 03 12 hacc-pfaenacerdos[1]](https://reader030.fdocuments.net/reader030/viewer/2022020207/558ff6ed1a28abed798b46f6/html5/thumbnails/8.jpg)

8

2.3.- DESCRIPCIÓN DEL USO DEL PRODUCTO Y CONSUMIDORES DE DESTINO DEL PRODUCTO: Los destinos de las medias canales son:

2.3.1. Procesos industriales: Las medias canales pueden ser

enviadas a fábricas elaboradoras de cecinas, donde son

procesadas y transformadas en diversos productos para el

consumo humano. También pueden ser enviadas a plantas de

trozado, donde se realizan los cortes comerciales.

2.3.2. Ventas al por mayor: Las hemicanales pueden ser enviadas a

diferentes distribuidores y/o puntos de ventas donde pueden

ser trozadas de manera industrial como en supermercados o

de manera artesanal como en carnicerías.

2.3.3. Exportación: Otro destino que pueden seguir las hemicanales,

es el envío al extranjero en forma congelada.

2.3.4. Los subproductos no comestibles son procesados para

alimentación animal.

![Page 9: 03 12 hacc-pfaenacerdos[1]](https://reader030.fdocuments.net/reader030/viewer/2022020207/558ff6ed1a28abed798b46f6/html5/thumbnails/9.jpg)

9

2.4.- FLUJOGRAMA

NO Sospechoso ¿Cumple

inspección ante mortem?

SI

SI ¿Cumple con reinspección? NO 3. Insensibilizado

2. Corrales de descanso

1. Recepción y pesaje

Decomiso o devolución a

granja

4.1. Sangre 4. Desangrado

5. Lavado Preescaldado

![Page 10: 03 12 hacc-pfaenacerdos[1]](https://reader030.fdocuments.net/reader030/viewer/2022020207/558ff6ed1a28abed798b46f6/html5/thumbnails/10.jpg)

10

6. Escaldado

7.1. Cerdas7. Pelado

8. Flameado

12. Extracción y sellado del ano

13.Extracción de vísceras digestivas

SI

Decomiso¿Cumple

inspección? NO

13.2.Lavado y limpieza de tripas

13.6.Lavado y limpieza región anal

13.5.Lavado y limpieza de recto

13.4.Lavado y limpieza de tripona

13.3.Lavado y limpieza rizada

13 y li e

11. Abertura Abdominal

9. Ducha de lavado

NO

¿Desollado? SI 10. Desollado 10.1.Piel

.1.Lavadompieza destómagos

![Page 11: 03 12 hacc-pfaenacerdos[1]](https://reader030.fdocuments.net/reader030/viewer/2022020207/558ff6ed1a28abed798b46f6/html5/thumbnails/11.jpg)

11

14. Corte Esternón

15. Extracción vísceras toráxicas y abdominales

15.1.avado hígado y extracción vesícula

biliar

15.2.Lavado corazón 15.3.Lavado riñones

15.4.Enfriado vísceras 16. Corte anconeus.

NO

SI

17. Corte sagital

SI Cabeza

¿Cumple inspección?

¿Corte de cabeza?

DecomisoNO

19. Digestión enzimática 18. Extracción pilares del diafragma

![Page 12: 03 12 hacc-pfaenacerdos[1]](https://reader030.fdocuments.net/reader030/viewer/2022020207/558ff6ed1a28abed798b46f6/html5/thumbnails/12.jpg)

12

NO

20.Lavado

21. Revisión final media canal

Línea de espera NO

Decomiso SI

¿Cumple con reinspección?

¿Cumple con inspección?

23. Mantención de productos frescos

¿Trozado?

24. Trozado

SI

NO

22. Enfriado

PCC

SI

![Page 13: 03 12 hacc-pfaenacerdos[1]](https://reader030.fdocuments.net/reader030/viewer/2022020207/558ff6ed1a28abed798b46f6/html5/thumbnails/13.jpg)

2.5.- DESCRIPCIÓN DEL PROCESO DE PRODUCCIÓN: El Flujograma del proceso Faena-Cerdos, corresponde a una

secuencia esquematizada de las diferentes operaciones existentes en el

proceso a trabajar, muestra todas las etapas, siguiendo un orden sistemático,

que intervienen en el procesamiento de la carne de cerdo, desde que ingresa a

la planta hasta que sale como hemicanal, lista para continuar al proceso de

trozado o directamente a su expendio. Aquí se identifican los puntos críticos de

control que pueden afectar la inocuidad del producto.

2.5.1.- Recepción y pesaje de los Cerdos: Los cerdos vivos se recepcionan en

conjunto con la guía de despacho en la cual va señalado el lugar de origen

(sector), el número de cerdos, el sexo, la edad, la identificación legal del plantel

de origen y su dirección. Igualmente se recibe también el informe sanitario

emitido por un médico veterinario acreditado que contiene la información sobre

el estado de salud de los animales. También se lleva a cabo el pesaje total del

lote transportado y el peso vivo de cada animal si es necesario. 2.5.2.- Corrales de descanso: Lugar en el cual son descargados los animales

del camión y permanecen en estos corrales por aproximadamente 2-8 horas.

Para el bienestar de los animales hay uso de agua por aspersión con la

finalidad de mantener un ambiente confortable y con ellos reducir el estrés de

estos. 2.5.3.- Insensibilizado: Los cerdos son arreados tranquilamente desde los

corrales hasta el sector de faena, sin uso de picanas eléctricas. Son

conducidos por una manga y finalmente puestos en el interior de una jaula en

números variables según la capacidad de estas y según el peso de los cerdos

(2-10 animales aproximadamente), la jaula desciende a un piso inferior y se

aplica CO2, con el fin de prevenir el sufrimiento de los animales y algún tipo de

alteración que afecte la calidad de las carnes. Luego la jaula se eleva y los

cerdos insensibilizados son conducidos pasivamente para ser colgados.

2.5.4.- Desangrado: Los animales colgados de uno de los miembros

posteriores son desangrados mediante una incisión con cuchillo manual o un

13

![Page 14: 03 12 hacc-pfaenacerdos[1]](https://reader030.fdocuments.net/reader030/viewer/2022020207/558ff6ed1a28abed798b46f6/html5/thumbnails/14.jpg)

cuchillo vampiro en la zona del cuello cortando la arteria aorta y la vena cava

inferior. Con la finalidad de evacuar en forma eficiente la mayor cantidad de

sangre presente en cada cerdo, aumentando así la calidad del producto final.

2.5.5.- Lavado Pre-Escaldado: Luego del desangre se realiza un enjuague con

agua fría, con el fin de disminuir los contaminantes físicos (restos de fecas,

sangre, polvillo, entre otros).

2.5.6.- Escaldado: Los cerdos siguen el recorrido por medio de un riel

transportador donde pasa cada cerdo a través de una cámara de escaldado,

con el fin de ablandar los folículos pilosos resistentes con el uso de agua

caliente y vapor. Con una temperatura que varía entre 60° +/- 2 C.

2.5.7.- Pelado: Luego del escaldado, los cerdos siguen su recorrido hasta

llegar a la etapa de pelado, lugar donde se retiran los pelos o cerdas y

pezuñas.

2.5.8.- Flameado: En este sector cada cerdo ingresa en una cámara que se

activa automáticamente, la cual realiza el quemado de las cerdas que quedaron

de los procesos anteriores, por aplicación de una llama directa sobre la canal

con una temperatura entre 300 y 400º C.

2.5.9.- Ducha de lavado: Posterior a la salida de flameado los animales pasan

por una ducha de lavado que tiene como propósito retirar los restos de cerdas

quemadas. Terminado éste proceso, los cerdos pueden ser numerados

correlativamente para pasar a continuación a la sala de eviscerado.

2.5.10.- Desollado: Corresponde al retiro completo de la piel desde la canal. Se

hace un corte longitudinal en la zona abdominal, y desde éste hacia los

miembros anteriores y posteriores, se realiza una separación parcial entre la

piel y el tejido subcutáneo, en estas condiciones los animales se colocan en

una máquina que realiza la extracción completa de la piel.

14

![Page 15: 03 12 hacc-pfaenacerdos[1]](https://reader030.fdocuments.net/reader030/viewer/2022020207/558ff6ed1a28abed798b46f6/html5/thumbnails/15.jpg)

2.5.11.- Abertura abdominal: Se realiza una incisión ventral desde la zona

inguinal hacia la región torácica, sin dañar ni cortar las vísceras abdominales

del cerdo. Con la finalidad de garantizar la aplicación regular de las normas

básicas de inocuidad de los alimentos.

2.5.12.- Extracción y sellado del ano: Se coloca la extractora en la región anal

del cerdo, retirando el tejido perianal, desprendiéndolo. Luego se hace un corte

con un cuchillo que se extiende desde la zona perianal hasta la zona

abdominal. Posteriormente, el ano es sellado utilizando una bolsa de polietileno

la cual lo envuelve y ocluye completamente, o bien, mediante un nudo simple

que cierra completamente el paso de contenido fecal hacia el ano. Con la

finalidad de garantizar la aplicación regular de las normas básicas de inocuidad

de los alimentos.

2.5.13.- Extracción de vísceras digestivas: Las vísceras son retiradas de la

canal a través de pequeños cortes que van despejándolas de la pared

abdominal, evitando la ruptura de ellas y con esto la evacuación del contenido

digestivo. Con la finalidad de garantizar la aplicación regular de las normas

básicas de inocuidad de los alimentos. Luego las vísceras son oficialmente

inspeccionadas para posteriormente ser conducidas a la sala de subproductos

abdominales.

2.5.14.- Corte esternón: Se corta la piel desde la abertura abdominal hasta el

cuello y posteriormente se realiza un corte preciso con una sierra que va de

arriba hacia abajo teniendo cuidado para evitar dañar el corazón o costillar.

Con la finalidad de extraer las vísceras rojas y separar los costillares en su

parte delantera.

2.5.15.- Extracción de vísceras toráxicas y abdominales: El corazón, pulmones,

hígado, riñones y tráquea, son retirados de la canal y luego se cuelgan

individualmente en ganchos transportadores que las llevan a la sala de

subproductos.

15

![Page 16: 03 12 hacc-pfaenacerdos[1]](https://reader030.fdocuments.net/reader030/viewer/2022020207/558ff6ed1a28abed798b46f6/html5/thumbnails/16.jpg)

2.5.16.- Corte anconeus: Se realiza un corte a nivel del músculo anconeus con

el fin de cumplir con el reglamento sanitario vigente.

2.5.17.- .Corte sagital: Se realiza un corte longitudinal del cerdo, que se

extiende por toda la columna vertebral desde el tren posterior hasta el atlas, a

la altura de las vértebras, de tal forma que la vara quede separada

uniformemente. Puede emplearse una sierra que asperja agua lo que facilita la

remoción de pequeños restos óseos, grasa y carne.

2.5.18- Extracción pilares del diafragma: Se toma un trozo de los pilares del

diafragma para su posterior análisis en el laboratorio. Garantizando de esta

manera la inocuidad por medio del análisis de la digestión enzimática.

2.5.19.- Digestión enzimática: Técnica de análisis que utiliza la hidrólisis

enzimática con el propósito de establecer si los animales son positivos o

negativos a Triquinella spiralis.

2.5.20.- Lavado: Se acciona de forma automática la aplicación de agua de red,

la que elimina pequeños trozos de tejidos y coágulos de sangre que puedan

quedar en la vara.

2.5.21.- Revisión final media canal: Se realiza una inspección oficial al 100% de

las canales, con el propósito de calificarlas visualmente si cumplen con las

condiciones sanitarias establecidas.

2.5.22.- Enfriado: Las hemicanales son transportadas a la sala de enfriado,

donde se realiza el proceso de reducción de temperatura en el cual la canal

logra o desciende a una temperatura ≤ a 7° C.

2.5.23.- Mantención de productos frescos: En este sector las hemicanales que

no pasan a trozado, son mantenidas con la finalidad de conservar la

temperatura lograda durante el enfriado, es decir, una temperatura ≤ a 7° C.

16

![Page 17: 03 12 hacc-pfaenacerdos[1]](https://reader030.fdocuments.net/reader030/viewer/2022020207/558ff6ed1a28abed798b46f6/html5/thumbnails/17.jpg)

2.5.24.- Trozado: Actividad en el cual la media canal es sometida a diversos

procesos tales como trozados y/o deshuesado y/o prolijado; con la finalidad de

obtener productos que cumplan con los requisitos de calidad y manejo

correspondientes.

17

![Page 18: 03 12 hacc-pfaenacerdos[1]](https://reader030.fdocuments.net/reader030/viewer/2022020207/558ff6ed1a28abed798b46f6/html5/thumbnails/18.jpg)

3.- ANÁLISIS DE PELIGRO Y PUNTOS CRÍTICOS DE CONTROL

3.1.- Análisis de Peligro: De acuerdo al flujograma disponible, se procede a hacer el análisis de

riesgos para poder definir los Puntos Críticos de Control de a cuerdo a los

peligros establecidos, para ello es importante considerar la ocurrencia y la

severidad de las consecuencias potenciales si no se controla el peligro

adecuadamente. Unos de los caminos para realizar la evaluación de un peligro

potencial, es la probabilidad de ocurrencia e incidencia (magnitud) (ver tabla

Nº2 de significancia), y el árbol de decisiones (ver árbol de decisiones).

Cuadro Nº 2: Tabla de Significancia TABLA DE SIGNIFICANCIA

Ocurrencia Incidencia (magnitud) Conclusión

Alta Significativo

Media Significativo

Siempre Baja Insignificativo

Alta Significativo

Media Significativo

A veces

Baja Insignificativo

Alta Insignificante

Media Insignificante

Nunca

Baja Insignificante

18

![Page 19: 03 12 hacc-pfaenacerdos[1]](https://reader030.fdocuments.net/reader030/viewer/2022020207/558ff6ed1a28abed798b46f6/html5/thumbnails/19.jpg)

19

3.2.- Árbol de decisiones: P.1:¿Existen medidas de control para el peligro identificado?

¿Se debe controlar esta etapa para que el producto sea seguro?

NO

Modificar etapa, proceso

o producto SI

SI

No es un PCCNO FINAL*

P.2: Esta etapa, ¿está específicamente diseñada para eliminar o reducir la posible ocurrencia de un peligro a un nivel aceptable?

SI

NO

P.3: ¿Podría haber contaminación por peligro(s) identificado(s) en cantidades superiores aceptables, o podría aumentar a nivel(es) inaceptable(s)?

SI NO No es un

PCC

FINAL*

P.4: Un paso posterior, ¿eliminaría el (los) peligro(s) identificado(s) o reduciría la probabilidad de que ocurran a un nivel aceptable?

NO

FINAL*No es un

PCC

SI

*Seguir a la etapa siguiente en el proceso.

PUNTO CRÍTICO DE CONTROL

![Page 20: 03 12 hacc-pfaenacerdos[1]](https://reader030.fdocuments.net/reader030/viewer/2022020207/558ff6ed1a28abed798b46f6/html5/thumbnails/20.jpg)

3.3.- Definición de Peligros: 3.3.1.- Contaminación física: se basa en la posibilidad de que cuerpos extraños

puedan ser incorporados en forma involuntaria en los diferentes procesos.

Estos pueden ser: agujas hipodérmicas, alambres, vidrios, metales, piedras,

perdigones, balas, entre otros.

3.3.2.- Contaminación química: se basa en la posibilidad de que contaminantes

como detergentes, desinfectantes, pesticidas o fármacos como antibióticos,

corticoides, entre otros, puedan ser incorporados en forma involuntaria en los

diferentes procesos.

3.3.3.- Contaminación biológica: los peligros biológicos ofrecen el máximo

peligro inmediato para el consumidor, debido a su capacidad de producir

toxiinfecciones alimentarias, se basan en la posibilidad de la existencia de

organismos que puedan alterar la carne de cerdo o bien causar enfermedades

al hombre, estos organismos son:

3.3.3.1.- Salmonella sp: Bacteria altamente patógena que puede

infectar a los consumidores si no se utilizan buenas prácticas de

higiene y manipulación en el hogar, y un tiempo y temperatura de

cocción efectivos. La pasteurización la destruye. Los procedimientos

para lavado de manos y desinfección de equipos deben ser

cumplidos estrictamente por todos los que pueden directa o

indirectamente contaminar los productos.

3.3.3.2.- Escherichia coli: Pertenece a la familia de las

Enterobacterias e incluye varios serotipos. Se controla con la cocción

o irradiación de la carne. La prevención de la contaminación fecal es

un factor importante para evitar la contaminación del alimento y la

transmisión de la enfermedad.

3.3.3.3.- Campylobacter sp: Bacteria que habitualmente se

encuentra en el tracto intestinal de cerdos. Se destruye fácilmente

20

![Page 21: 03 12 hacc-pfaenacerdos[1]](https://reader030.fdocuments.net/reader030/viewer/2022020207/558ff6ed1a28abed798b46f6/html5/thumbnails/21.jpg)

21

con la cocción. El principal modo de transmisión es a través de la

carne insuficientemente cocida y por contaminación cruzada entre el

producto crudo y cocido.

3.3.3.4.- Staphylococcus aureus: Bacteria, cuya fuente tiene un

origen humano como por ejemplo, en heridas, absesos, pústulas,

garganta irritada, mucosidad y cabello, por lo tanto, se transmite

fácilmente a los alimentos mediante la manipulación y hábitos

higiénicos deficientes, puede generar una toxina resistente a los

tratamientos térmicos si es que no se hace nada antes para

eliminarla. Es importante destacar que la multiplicación de esta

bacteria en la carne, no produce alteraciones organolépticas, lo que

constituye un peligro potencial al consumidor.

![Page 22: 03 12 hacc-pfaenacerdos[1]](https://reader030.fdocuments.net/reader030/viewer/2022020207/558ff6ed1a28abed798b46f6/html5/thumbnails/22.jpg)

22

PROCESO Peligros potenciales Ocurrencia Incidencia Justificación Medidas de control P1 Si/No

P2 Si/No

P3 Si/No

P4 Si/No

PCC

FÍSICO: animal con agujas, perdigones, alambres y/o balas incrustadas.

A veces

Baja

Porque las empresas cuentan con un sistema de buenas prácticas de manejo y atención veterinaria permanente, lo que permite un elevado control profesional.

Aplicación de buenas prácticas de manejo y

control veterinario

SI NO NO - NO

QUÍMICO: residuos de fármacos, hormonas, y/o pesticidas en el animal, entre otros.

A veces

Baja

Porque se cuenta con un control de un informe sanitario, lo que previene que el animal llegue en esas condiciones.

Control de un Informe Sanitario

SI NO NO - NO

1.- Recepción y

pesaje BIOLÓGICO: animal

portador de alguna enfermedad (E. coli sp, Salmonella sp, Campylobacter sp. Staphylococcus aureus)

A veces

Baja

Porque se cuenta con un control de un informe sanitario, lo que previene que el animal llegue en esas condiciones.

Control de un Informe Sanitario

SI NO NO - NO

FÍSICO: Contaminación con elementos físicos

A veces Baja Porque hay una baja probabilidad de llegada de elementos extraños a los corrales, además existe supervisión en la zona de corrales y se realizan procedimientos de limpieza y sanitización estandarizados frecuentes.

Procedimiento pre-operacional y operacional

en los corrales (SOP-SSOP)

SI NO NO - NO

QUÍMICO: Contaminación con productos químicos

A veces Baja Por el monitoreo que realiza el SAG frente a productos químicos de limpieza.

Uso de químicos de limpieza pre-aprobados

según SAG.

SI NO NO - NO

2.- Corrales de descanso

BIOLÓGICO: Contaminación cruzada (E. coli sp, Salmonella sp, Campylobacter sp. Staphylococcus aureus)

A veces

Baja

Por la baja ocurrencia e incidencia con la que provienen desde la granja y por los procedimientos de lavado, limpieza y sanitización frecuente de los corrales.

Procedimiento pre-operacional y operacional

en los corrales (SOP-SSOP)

SI NO NO - NO

FÍSICO: QUÍMICO:

3.- Insensibilizado

BIOLÓGICO: Contaminación cruzada (E. coli sp, Salmonella sp, Campylobacter sp. Staphylococcus aureus)

A veces

Baja

Porque el lavado, limpieza y sanitización de las jaulas y sistemas de transporte (cintas) se hace con frecuencia.

Procedimiento pre-operacional y operacional

en insensibilizado (SOP-SSOP)

SI NO NO - NO

3.4.- Tabla de Peligros

![Page 23: 03 12 hacc-pfaenacerdos[1]](https://reader030.fdocuments.net/reader030/viewer/2022020207/558ff6ed1a28abed798b46f6/html5/thumbnails/23.jpg)

23

PROCESO Peligros potenciales Ocurrencia Incidencia Justificación Medidas de control P1 Si/No

P2 Si/No

P3 Si/No

P4 Si/No

PCC

FÍSICO: QUÍMICO:

4.- Desangrado

BIOLÓGICO: Contaminación cruzada por mala sanitización de los cuchillos (E. coli sp, Salmonella sp, Campylobacter sp. Staphylococcus aureus)

A veces

Baja

Porque la sanitización de los cuchillos se realiza después de cada cerdo con una cantidad y volumen uniforme

Procedimiento pre-operacional y operacional en

el desangrado (SOP-SSOP)

SI NO NO - NO

FÍSICO: QUÍMICO: Agua con exceso de cloro.

A veces

Baja

Porque se realizan mediciones periódicas de la concentración de cloro y porque hay dosificación automática de éste.

Monitoreo de la concentración de cloro y

acciones correctivas inmediatas

SI NO NO - NO

5.- Lavado pre-escaldado

BIOLÓGICO: Presencia de gérmenes patógenos en la canal (E. coli sp, Salmonella sp, Campylobacter sp. Staphylococcus aureus)

A veces

Baja

Porque siempre hay agua disponible y en el caso de que no fuera así, el tiempo de paso por esta operación es muy bajo por lo tanto, no alcanzan a proliferar estos agentes.

Realizar correctamente la operación de lavado para

reducir la carga microbiana, es decir, manteniendo la presión y caudal de agua

establecido.

SI NO NO - NO

FÍSICO: QUÍMICO:

6.- Escaldado

BIOLÓGICO: Contaminación cruzada por la herida de desangre (E. coli sp, Salmonella sp, Campylobacter sp. Staphylococcus aureus)

A veces

Baja

Porque la presencia de patógenos es muy baja y la probabilidad de que penetre por esa herida también lo es.

SOP del escaldado SI NO NO - NO

FÍSICO: QUÍMICO:

7.- Pelado

BIOLÓGICO: Contaminación cruzada de origen mecánico (E. coli sp, Salmonella sp, Campylobacter sp. Staphylococcus aureus)

A veces

Baja

Porque hay pocos puntos de contacto y por la permanente aplicación de agua que arrastra los gérmenes patológicos.

Programa frecuente de limpieza y sanitización

(SSOP)

SI NO NO - NO

![Page 24: 03 12 hacc-pfaenacerdos[1]](https://reader030.fdocuments.net/reader030/viewer/2022020207/558ff6ed1a28abed798b46f6/html5/thumbnails/24.jpg)

PROCESO

24

Peligros potenciales Ocurrencia Incidencia Justificación Medidas de control P1 Si/No

P2 Si/No

P3 Si/No

P4 Si/No

PCC

FÍSICO: QUÍMICO:

8.- Flameado

BIOLÓGICO: Presencia de gérmenes patógenos en la canal (E. coli sp, Salmonella sp, Campylobacter sp. Staphylococcus aureus)

A veces

Media

Porque el flameado es un proceso de aplicación continua de calor y cuando éste no está bien realizado, hay que volver a pasar al animal por el flameado

Tiempo, calidad y temperatura adecuada del

flameado (SOP flameado)

SI NO NO - NO

FÍSICO: QUÍMICO: Agua con exceso de cloro

A veces

Baja

Porque se realizan mediciones periódicas de la concentración de cloro y porque hay dosificación automática de éste.

Monitoreo de la concentración de cloro y

acciones correctivas inmediatas

SI NO NO - NO

9.- Ducha de

lavado BIOLÓGICO: Presencia de gérmenes patógenos en la canal (E. coli sp, Salmonella sp, Campylobacter sp. Staphylococcus aureus)

A veces

Baja

Porque siempre hay agua disponible y en el caso de que no fuera así, el tiempo de paso por esta operación es muy bajo por lo tanto, no alcanzan a proliferar estos agentes.

Realizar correctamente la operación de lavado para

reducir la carga microbiana, es decir, manteniendo la presión y caudal de agua

establecido.

SI NO NO - NO

FÍSICO: QUÍMICO:

10.- Desollado

BIOLÓGICO: Contaminación cruzada por mala sanitización de los cuchillos (E. coli sp, Salmonella sp, Campylobacter sp. Staphylococcus aureus)

A veces

Baja

Porque hay un control del procedimiento operacional del desollado

Hacer la operación correctamente (SOP), uso de

materiales en buen estado

SI NO NO - NO

FÍSICO: Contaminación contenido intestinal con pajitas, maderitas, piedras, entre otras.

A veces

Baja

Porque hay un control del procedimiento operacional del corte de la abertura abdominal y porque puede presentar material extraño a la carne y con esto causar algún daño a la salud.

Hacer la operación correctamente (SOP), uso de

materiales en buen estado

SI NO NO - NO

QUÍMICO: BIOLÓGICO: Contaminación cruzada por mala sanitización de los cuchillos (E. coli sp, Salmonella sp, Campylobacter sp. Staphylococcus aureus)

A veces

Baja

Porque la sanitización de los cuchillos se hace con una frecuencia establecida

Procedimiento pre-operacional y operacional en

la abertura abdominal (SOP-SSOP)

SI NO NO - NO

11.- Abertura

abdominal

BIOLÓGICO: Contaminación de patógenos por ruptura de vísceras debido a un mal corte (E. coli sp, Salmonella sp, Campylobacter sp. Staphylococcus aureus)

A veces

Media

Porque hay un control del procedimiento operacional del corte de la abertura abdominal.

Hacer la operación correctamente (SOP), uso de

materiales en buen estado

SI NO SI SI NO

![Page 25: 03 12 hacc-pfaenacerdos[1]](https://reader030.fdocuments.net/reader030/viewer/2022020207/558ff6ed1a28abed798b46f6/html5/thumbnails/25.jpg)

25

PROCESO Peligros potenciales Ocurrencia Incidencia Justificación Medidas de control P1 Si/No

P2 Si/No

P3 Si/No

P4 Si/No

PCC

FÍSICO: Contaminación contenido fecal con trozos de maderas, plásticos, entre otros.

A veces

Baja

Porque hay un control del procedimiento operacional de la extracción y sellado del ano y porque puede presentar material extraño a la carne y con esto causar algún daño a la salud.

Hacer la operación correctamente (SOP), uso

de materiales en buen estado

SI NO NO - NO

QUÍMICO:

12.- Extracción y sellado del

ano BIOLÓGICO: Contaminación por microorganismos fecales (E. coli sp, Salmonella sp, Campylobacter sp. Staphylococcus aureus)

A veces

Alta

Porque hay un control del procedimiento operacional de la extracción y sellado del ano y en el caso de ocurrir éste peligro hay un gran riesgo de afectar y dañar la salud de las personas.

SOP de la extracción y sellado del ano

SI NO SI SI NO

FÍSICO: QUÍMICO: BIOLÓGICO: Contaminación cruzada por mala sanitización de los cuchillos (E. coli sp, Salmonella sp, Campylobacter sp. Staphylococcus aureus)

A veces

Baja

Porque la sanitización de los cuchillos se hace con una frecuencia establecida

Procedimiento pre-operacional y operacional

en la extracción de vísceras abdominales

(SOP-SSOP)

SI NO NO - NO

13.- Extracción de

vísceras abdominales

BIOLÓGICO: Contaminación de patógenos por ruptura de vísceras debido a un mal corte (E. coli sp., Salmonella sp, Campylobacter sp. Staphylococcus aureus)

A veces

Media

Porque hay un control del procedimiento operacional de la extracción de vísceras.

Hacer la operación correctamente (SOP), uso

de materiales en buen estado.

SI NO SI SI NO

FÍSICO: QUÍMICO:

14.- Corte

esternón

BIOLÓGICO: Contaminación cruzada por mala sanitización del cuchillo y/o sierra (E. coli sp, Salmonella sp, Campylobacter sp. Staphylococcus aureus)

A veces

Baja

Porque el lavado y la sanitización de los cuchillos y de la sierra son frecuentes.

Procedimiento pre-operacional y operacional

en el corte del esternón (SOP-SSOP)

SI NO NO - NO

FÍSICO: QUÍMICO:

15.- Extracción de

vísceras

BIOLÓGICO: Contaminación cruzada por mala sanitización del cuchillo (E. coli sp, Salmonella sp, Campylobacter sp. Staphylococcus aureus)

A veces

Baja

Porque el lavado y la sanitización de los cuchillos es frecuente

Procedimiento pre-operacional y operacional

en la extracción de vísceras rojas (SOP-SSOP)

SI NO NO - NO

![Page 26: 03 12 hacc-pfaenacerdos[1]](https://reader030.fdocuments.net/reader030/viewer/2022020207/558ff6ed1a28abed798b46f6/html5/thumbnails/26.jpg)

26

PROCESO Peligros potenciales Ocurrencia Incidencia Justificación Medidas de control P1

Si/No P2

Si/No P3

Si/No P4

Si/No PCC

FÍSICO: QUÍMICO

16.- Corte

Anconeus

BIOLÓGICO: Contaminación cruzada por mala sanitización del cuchillo (Cisticerco celulosae)

A veces

Alta

Porque la sanitización de los cuchillos se hace con una frecuencia establecida

Procedimiento pre-operacional y operacional en

el corte del anconeus (SOP-SSOP)

SI NO NO - NO

FÍSICO: QUÍMICO:

17.- Corte

Sagital

BIOLÓGICO: Contaminación cruzada por mala sanitización de la sierra y diseminación (E. coli sp, Salmonella sp, Campylobacter sp. Staphylococcus aureus)

A veces

Baja

Porque la sanitización de los cuchillos se hace con una frecuencia establecida

Procedimiento pre-operacional y operacional en

el corte sagital de la canal (SOP-SSOP)

SI NO NO - NO

FÍSICO: QUÍMICO:

18.- Extracción Pilares del diafragma

BIOLÓGICO: Contaminación cruzada por mala sanitización de los cuchillos (Triquinella spiralis)

A veces

Alta

Porque la sanitización de los cuchillos se hace con una frecuencia establecida

Procedimiento pre-operacional y operacional en la extracción de pilares del

diafragma (SOP-SSOP)

SI NO NO - NO

FÍSICO: QUÍMICO:

19.- Digestión enzimática

BIOLÓGICO: Presencia de Triquinella spiralis.

A veces

Alta

Porque se hace una inspección al 100% de las canales y de encontrar presencia de Triquinella spiralis, se decomisa toda la canal.

Inspección oficial al 100% de los cerdos, digestión

enzimática al 100% de los cerdos. Programa preventivo

sanitario en las granjas.

SI SI NO*

* Porque se realiza una inspección oficial al 100% de los cerdos.

![Page 27: 03 12 hacc-pfaenacerdos[1]](https://reader030.fdocuments.net/reader030/viewer/2022020207/558ff6ed1a28abed798b46f6/html5/thumbnails/27.jpg)

27

PROCESO Peligros potenciales Ocurrencia Incidencia Justificación Medidas de control P1 Si/No

P2 Si/No

P3 Si/No

P4 Si/No

PCC

FÍSICO: QUÍMICO: Agua con exceso de cloro

A veces

Baja

Porque se realizan mediciones periódicas de la concentración de cloro y porque hay dosificación automática de éste.

Monitoreo de la concentración de cloro y

acciones correctivas inmediatas

SI NO NO - NO

20.- Lavado

BIOLÓGICO: Presencia de gérmenes patógenos en la canal (E. coli sp, Salmonella sp, Campylobacter sp.Staphylococcus aureus)

A veces

Baja

Porque siempre hay agua disponible y en el caso de que no fuera así, el tiempo de paso por esta operación es muy bajo por lo tanto, no alcanzan a proliferar estos agentes.

Realizar correctamente la operación de lavado para

reducir la carga microbiana, es decir, manteniendo la presión y caudal de agua

establecido.

SI NO NO - NO

FÍSICO: Presencia de material fecal

A veces Baja Control del 100% de las canales, las cuales son expurgadas si resultan positivas o sospechosas.

Realizar correctamente las operaciones anteriores.

SI NO NO - NO

QUÍMICO:

21.- Revisión de

la media canal

BIOLÓGICO: Presencia de contaminación microbiana fecal (E. coli sp, Salmonella sp, Campylobacter sp. Staphylococcus aureus)

A veces

Baja

Porque se hace una inspección visual al 100% de las canales y aquellas que presentan algún indicio de contaminación son expurgadas.

Inspección oficial al 100% de los cerdos.

SI NO NO - NO

FÍSICO: QUÍMICO

22.- Enfriado

BIOLÓGICO: Proliferación de patógenos debido a un mal manejo de la temperatura (E. coli sp, Salmonella sp, Campylobacter sp. Staphylococcus aureus)

A veces

Alta

Porque el tiempo y temperatura del enfriado son definidos en el procedimiento operacional del proceso

SOP del enfriado SI NO SI SI NO

FÍSICO: QUÍMICO:

23.- Mantención

de productos

frescos

BIOLÓGICO: Proliferación de patógenos debido a un mal manejo de la temperatura (E. coli sp, Salmonella sp, Campylobacter sp. Staphylococcus aureus)

A veces

Alta

Porque la temperatura de la cámara de mantención es definida en el procedimiento operacional del proceso y de ocurrir alguna alteración en ésta, la salud de las personas podría verse afectada al consumir estos productos.

SOP de la cámara de mantención

SI NO SI NO SI

![Page 28: 03 12 hacc-pfaenacerdos[1]](https://reader030.fdocuments.net/reader030/viewer/2022020207/558ff6ed1a28abed798b46f6/html5/thumbnails/28.jpg)

28

3.5.- Identificación de los Puntos Críticos de Control en el proceso de faena:

De acuerdo al análisis de peligros realizado, se detectó el siguiente Punto

Crítico de Control (PCC):

• Mantención de productos frescos

![Page 29: 03 12 hacc-pfaenacerdos[1]](https://reader030.fdocuments.net/reader030/viewer/2022020207/558ff6ed1a28abed798b46f6/html5/thumbnails/29.jpg)

4.- LIMITES CRITICOS Los límites críticos permitidos para el PCC definido, se han tomado de acuerdo

a la información científica y además de los registros de mercado de destino, el Codex

Alimentario, Reglamento Sanitario De Los Alimentos de Chile, el Decreto Supremo Nº

342 del Ministerio de Agricultura y De Los Manuales Genéricos HACCP del USDA y

son los que se detallan a continuación:

4.1.- PROCESO FAENACIÓN:

PCC Mantención de productos frescos:

Límite Crítico (LC) Temperatura de la Canal, en su superficie y

núcleo.

• LC: ≤ a 7º C (ICMSF, 1998)

Temperatura de la Cámara de fresco

• LC: ≤ a 5º C , este límite crítico está condicionado a

un tiempo establecido de 2 horas. Lo que quiere

decir, que no basta con sobrepasar los 5ºC sino que

además, debe sobrepasar las 2 horas de tiempo

para que exista un desvío.

29

![Page 30: 03 12 hacc-pfaenacerdos[1]](https://reader030.fdocuments.net/reader030/viewer/2022020207/558ff6ed1a28abed798b46f6/html5/thumbnails/30.jpg)

5.- PROCEDIMIENTOS DE MONITOREO Por medio de los procedimientos de monitoreo, es posible seguir el proceso

que se realiza y con esto, controlar la seguridad de los alimentos. También permite

determinar cuando se producen desviaciones de los límites críticos en un Punto

Crítico (PC) o un Punto Crítico de Control (PCC) y con esto dar la alerta frente a un

descontrol para poder tomar las acciones correctivas.

La designación de la persona responsable del monitoreo de cada PCC, se

deberá basar en el número de PCCs, las medidas de control y la complejidad del

monitoreo. El personal que monitorea los PCCs frecuentemente trabaja en el sector

de producción, pero si es necesario, también puede ser de aseguramiento de calidad.

Estas personas deben ser capacitadas en la técnica de monitoreo que deben realizar.

Lo importante es que siempre un PCC esté bajo control.

5.1.- PROCESO ENFRIADO:

5.1.1.- Objetivo: Detectar por medio del monitoreo, posibles variaciones

en la temperatura de la canal y/o de la cámara de frío, a fin de minimizar

los peligros de contaminación biológica.

5.1.2.- Procedimiento:

5.1.2.1.- Monitoreo de la temperatura de la carne: Se toman

muestras superficiales (1cm de profundidad) y del núcleo de la

canal, cada 2–4 horas, de todos los lotes antes de ser retiradas de

la cámara de fresco, por medio de un termómetro cuyo censor se

inserta en el núcleo de la canal en la parte más profunda.

5.1.2.2.- Monitoreo contínuo de la cámara de fresco: El cual

permite estimar la temperatura de la carne.

El monitoreo es realizado sólo por personal calificado y debidamente

entrenado, ejemplo: personal de calidad.

30

![Page 31: 03 12 hacc-pfaenacerdos[1]](https://reader030.fdocuments.net/reader030/viewer/2022020207/558ff6ed1a28abed798b46f6/html5/thumbnails/31.jpg)

6.- ACCIONES CORRECTIVAS

Las acciones correctivas implementan medidas para restablecer el control del

proceso cuando los límites críticos han sido sobrepasados. Estas acciones o medidas

servirán para volver el proceso a los parámetros aceptables y evitar de esta forma la

elaboración de productos defectuosos. Son específicas para cada PCC (Punto Crítico

de Control) y establecidas con anterioridad para así en caso de producirse una

desviación en un PCC, se obtengan las acciones correctivas de manera rápida e

inmediata. Las acciones correctivas constan de acciones inmediatas y mediatas. La

persona responsable de tomar las acciones correctivas, va a depender del problema

que exista. Ejemplo: problemas en la cámara de enfriado, las acciones correctivas

serán tomadas por el jefe de mantención.

6.1.- Acción Inmediata: Las canales deben ser retiradas de la cámara de fresco

y trasladadas a una cámara de enfriamiento que permita lograr el objetivo lo

más rápido posible, procurando que el tiempo máximo para alcanzar los 7º C

no supere las 2 horas. Si eventualmente, la reducción de la temperatura hasta

los 7º C no se logra dentro de 2 horas, entonces el producto que superó este

límite crítico deberá ser sometido a un proceso de reducción de gérmenes o

bien, destinarlo a un proceso que permita someter la carne a un tratamiento

térmico, (ejemplo: planta de cecinas ) antes de su expendio al consumidor final.

6.2.- Acción mediata: Se realiza un estudio del proceso para ubicar la causa

original por la cual no fue posible mantener la temperatura, las cuales se

resumen en 2 eventos:

6.2.1.- ingreso de las canales con una temperatura mayor a la esperada.

6.2.2.- mal funcionamiento o mal manejo de la cámara de fresco, porque

no está manteniendo la condición fría de las canales. Ejemplo: Equipo

de frío de la cámara.

Cualquiera de estos orígenes, deberán ser resueltos de acuerdo a un compromiso

escrito, firmado por el gerente de la planta, y a una Carta Gantt.

31

![Page 32: 03 12 hacc-pfaenacerdos[1]](https://reader030.fdocuments.net/reader030/viewer/2022020207/558ff6ed1a28abed798b46f6/html5/thumbnails/32.jpg)

7.- PROCEDIMIENTOS DE VERIFICACIÓN

Los procedimientos de verificación deben ser realizados por personal con

suficiente responsabilidad y conocimiento dentro de la empresa, deben dar como

resultado la ratificación inicial del sistema o su modificación, si se considera que

algunos criterios o actuaciones no son los adecuados o pueden mejorar su eficacia.

En la verificación se debe constatar que se realice el control previsto sobre los

Puntos Críticos definidos en el Manual, que dicho control quede reflejado en los

registros de forma correcta y que en caso de existir una desviación de los valores u

objetivos establecidos se toman las Medidas Correctivas oportunas, que también

deben quedar registradas.

Dicha verificación se debe hacer con una cierta periodicidad.

7.1.- Diaria: Se realiza a procesos determinados y debe incluir el método de

verificación, registro y quien lo realiza. La persona a cargo de realizar esta

verificación debe ser capacitada para dicha tarea. La realizan técnicos o

profesionales de la empresa designados específicamente para estos efectos; a

los procesos, monitoreos, SOP y SSOP del proceso en cuestión. La

verificación del SOP consiste en revisar que las acciones realizadas en el

proceso, se ajustan a lo especificado en el plan, lo mismo para el SSOP. En

esta misma verificación se deben controlar los registros realizados por el

monitoreador y la metodología que él usó para realizar esa función.

7.2.- Periódica: Se realiza a puntos determinados y al plan HACCP, ya sea

parcial o total. Las verificaciones parciales se realizan a aquellos puntos que no

requieren o no precisan de una verificación diaria y que están determinados en

el plan HACCP. Para ellas se debe usar la misma estructura de verificación

que se señaló para las verificaciones diarias. Las verificaciones totales, son

aquellas que realiza el Equipo HACCP con el propósito de ver que el plan

32

![Page 33: 03 12 hacc-pfaenacerdos[1]](https://reader030.fdocuments.net/reader030/viewer/2022020207/558ff6ed1a28abed798b46f6/html5/thumbnails/33.jpg)

33

HACCP implementado se desarrolla de acuerdo a lo descrito. Y el objetivo es

ver la factibilidad de la necesidad de algún cambio en el proceso.

Todas las verificaciones tienen que estar debidamente documentadas y estar

disponibles cuando la autoridad sanitaria lo requiera.

![Page 34: 03 12 hacc-pfaenacerdos[1]](https://reader030.fdocuments.net/reader030/viewer/2022020207/558ff6ed1a28abed798b46f6/html5/thumbnails/34.jpg)

34

Código Revisión

REGISTRO PARA SISTEMA HACCP

Fecha

MANTENCIÓN DE PRODUCTOS FRESCOS

PCC 1

LÍMITE CRÍTICO

≤ a 7º C ≤ a 5º C

Inspector:

Supervisor A.C: Verificación: Fecha / Hora:

Ejemplo:

Número

de lote

Temperatura

superficial

( ºC )

Temperatura

del núcleo

( ºC )

Hora (AM/PM)

Tiempo de

permanencia

(hrs)

Lote 3

6,5

6,8

12:20 PM

24

Causa Raíz:…………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………. Acción Correctiva…………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………. Observaciones…………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………… RESPONSABLE ACCION CORRECTIVA:………………………………………………….. ……………………………… …..………………………….. Firma inspector Firma supervisor Aseguramiento de calidad Producción

![Page 35: 03 12 hacc-pfaenacerdos[1]](https://reader030.fdocuments.net/reader030/viewer/2022020207/558ff6ed1a28abed798b46f6/html5/thumbnails/35.jpg)

35

Código Revisión

ANÁLISIS DE PELIGRO Y PUNTO CRÍTICOS DE

CONTROL Fecha

VERIFICACIÓN DIARIA Página

MONITOR:

SUPERVISOR: HORA DE AUDITORÍA:

Punto Crítico de Control

Cumplimiento Límite Crítico (temperatura)

Cumplimiento Límite Crítico

(hora)

Acción Correctiva inmediata

Acción Correctiva

mediata

Conformidad

No conformidad

Observaciones:........................................................................................................................................................................................................................................................... .......................................... Firma verificador

![Page 36: 03 12 hacc-pfaenacerdos[1]](https://reader030.fdocuments.net/reader030/viewer/2022020207/558ff6ed1a28abed798b46f6/html5/thumbnails/36.jpg)

36

Código Revisión

ANÁLISIS DE PELIGRO Y PUNTO CRÍTICOS DE

CONTROL Fecha

VERIFICACIÓN PERIÓDICA Página

MONITOR:

SUPERVISOR: MES DE AUDITORÍA:

Punto Crítico de Control

Cumplimiento Límite Crítico (temperatura)

Cumplimiento Límite Crítico

(hora)

Acción Correctiva inmediata

Acción Correctiva

mediata

Conformidad

No conformidad

Observaciones:........................................................................................................................................................................................................................................................... .......................................... Firma verificador

![Page 37: 03 12 hacc-pfaenacerdos[1]](https://reader030.fdocuments.net/reader030/viewer/2022020207/558ff6ed1a28abed798b46f6/html5/thumbnails/37.jpg)

37

Código Revisión

REGISTRO PARA SISTEMA HACCP

Fecha

FIRMAS AUTORIZADAS VERIFICACIÓN

Página

MONITOR:

SUPERVISOR: MES DE AUDITORÍA:

NOMBRE FIRMA VISTO BUENO

1

2

3

4

5

6

7

8

9

10

Observaciones:...........................................................................................................................................................................................................................................................

![Page 38: 03 12 hacc-pfaenacerdos[1]](https://reader030.fdocuments.net/reader030/viewer/2022020207/558ff6ed1a28abed798b46f6/html5/thumbnails/38.jpg)

38

Código Revisión

REGISTRO PARA SISTEMA HACCP

Fecha

Verificación Sistema HACCP Página

• Manual de Implementación HACCP para Aves, Cerdos y Bovinos. 2003

• HACCP Consulting Group, L.L.C.1997. Programa para desarrollo y implementación

de los planes HACCP en los establecimientos que producen productos cárnicos y

productos avícolas.

• Directiva relativa a problemas sanitarios en materia de intercambios de carne

fresca. (64/433/CEE del Consejo, de 26 de junio de 1964)

• Codex Alimentarius. 2002.Fortalecimiento de los Comites Nacionales del Codex y

aplicación de las Normas del Codex alimentario. Sistema HACCP.

• CCE. 1993.Consejo de las Comunidades Europeas. Directiva 93/43/CEE del

Consejo de 14 de junio de 1993 relativa a la higiene de los productos alimenticios.

Referencia:

• Microorganismos de los Alimentos. Ecología microbiana de los productos

alimentarios. 1998. ICMSF. Editorial Acribia, S.A. Zaragoza, España.

Observaciones Generales y Conclusiones

• Rosenthal Meat Science and Technology Center. 2003. HACCP Decision – Making

Documentation for Beef Slaughter. Departament of Animal Science. Texas.

• Reglamento sobre condiciones Sanitarias y Ambientales de Trabajo. Decreto

Supremo 594 del 29 de Abril del 2000 (Chile).

• Reglamento Sanitario de los Alimentos el del Manual HACCP. Decreto Supremo

977 del 06 de Agosto de 1996 (Chile).

![Page 39: 03 12 hacc-pfaenacerdos[1]](https://reader030.fdocuments.net/reader030/viewer/2022020207/558ff6ed1a28abed798b46f6/html5/thumbnails/39.jpg)

TABLA HACCP-RESUMEN

MONITOREO ACCIÓN VERIFICACIÓN CORRECTIVA

PCC

PELIGRO

LÍMITE CRÍTICO QUE COMO FRECUENCIA QUIEN ACI*

ACM** Responsable

Acción Correctiva

TIPOS ResponsableVerificación

Mantención de

productos frescos

Biológico: proliferación de patógenos debido a un

mal manejo de la temperatura

(E. coli sp, Salmonella sp, Campylobacter

sp, Staphylococcus

aureus.

≤ a 7º C la temperatura de la canal.

≤ a 5º C la temperatura de la cámara de fresco, en un período no

mayor de 2 horas.

Temperatura de la canal y temperatura de la cámara

de fresco.

Con un termómetro cuyo censor se inserta en el núcleo de la canal, la parte más

profunda y también se

toman muestras

superficiales (1 cm de

profundidad)

1.- Se monitorean cada 2-4 horas todos los lotes antes de salir de la cámara de

fresco.

2.-Monitoreo continuo de la temperatura de la cámara de

fresco

Sólo personal

calificado y debidamente entrenado. Ejemplo:

personal de calidad

ACI: Traslado de la canal a

una cámara de

enfriamiento para

alcanzar los 7ºC en un período no mayor de 2

horas.

ACM: estudio del proceso y

solución de raíz

Jefe de producción, ó

jefe de mantención ó

jefe de Calidad, entre otros.

Diaria: 2 veces al

día

Periódica: a)Parcial: una ves al

mes

b)Total: una vez cada 6

meses

Diaria: Técnicos o

profesionales de la empresa

designados

Periódica: a) Parcial:

jefe de Aseguramiento

de calidad o persona

designada.

b)Total: Equipo HACCP

* Acciones correctivas inmediatas ** Acciones correctivas mediatas

39